| HIFI-FORUM » Stereo » Elektronik » Röhrengeräte » Suche Hilfe bei Gehäusebau | |

|

|

||||

Suche Hilfe bei Gehäusebau+A -A |

|||||

| Autor |

| ||||

|

Mr.SNT

Stammgast |

#1

erstellt: 17. Jun 2012, 18:20

|

||||

|

Hallo zusammen, wer kann mir bei der Mechanikentwicklung eines aufwendigen individuellen Gehäuses für einen großen Röhrenverstärker helfen oder hat entsprechende Kontakte? Dabei spielt Blechbearbeitung incl. Pulverbeschichtung eine Rolle, sowie die Einarbeitung von Acrylglas- oder Echtglaselementen. Ein einfaches Aluprofilsystem kommt in keinem Falle zum Einsatz. Das Gehäuse trägt 8 Stück EL34 in einer SE Stereoendstufe mit AÜ's, jeweils 4 Stück EL34 auf jeder Seite. Der Gehäusedeckel soll oberhalb der Röhren als Lochblech ausgeführt werden. Die Abmessungen wären in Etwa 35cm breit, 20cm hoch und 30cm tief. Die Front ist massiv ohne igendwelche 'Fenster'. Die Röhren sollten jedoch von der Seite sichtbar sein. Grüße YAAAAA 2:1 [Beitrag von Mr.SNT am 17. Jun 2012, 20:35 bearbeitet] |

|||||

|

Mr.SNT

Stammgast |

#2

erstellt: 18. Jun 2012, 09:59

|

||||

|

Ist wirklich keiner da der mir helfen kann? |

|||||

|

|

|||||

|

ad2006

Inventar |

#3

erstellt: 18. Jun 2012, 10:30

|

||||

|

Hallo, das machen entweder Profis (siehe u.a. die Links bei Jogis Röhrenbude) oder Du in Eigenregie. Das ist teufelsarbeit....  Selbst schuften! Selbst schuften! ps: Lochblechhauben gibts bei TT fertig zu kaufen.. Gruß A. [Beitrag von ad2006 am 18. Jun 2012, 10:32 bearbeitet] |

|||||

|

Mr.SNT

Stammgast |

#4

erstellt: 18. Jun 2012, 11:51

|

||||

|

OK vielen Dank, da werd ich wohl mal beim Jogi nachsehen. Vieleicht kann man mir ja dort weiterhelfen. Grüße |

|||||

|

tubescreamer61

Inventar |

#5

erstellt: 18. Jun 2012, 21:25

|

||||

|

Hallo, nicht gleich verzweifeln - was darf es denn kosten (ich frag` jetzt nicht, weil ich mir ausrechne damit Geld verdienen zu können)? Ein "amtliches" Gehäuse - so wie Du dir das scheinbar vorstellst - kostet auch entsprechend Knete, oder du baust es selbst. Mach`doch erst mal eine Zeichnung (so Richtung Entwurf) mit Bemaßung, damit man eine ungefähre Vorstellung davon bekommt. Ich habe für meine Gerätschaften schon des öfteren Gehäuse entworfen und gebaut, daher kann ich dir sagen, das dieses nicht so ganz "ohne" ist (zumindest wenn man diesbezüglich besondere Wünsche hat und nicht mit einer einfachen, mit Kupferfolie ausgeschlagenen Holzkiste zufrieden ist). MfG Arvid |

|||||

|

Mr.SNT

Stammgast |

#6

erstellt: 19. Jun 2012, 10:31

|

||||

|

Hallo zusammen, wichtig wäre, dass der Prototyp auch verhältnismäßig einfach auch in Serie fertigbar ist. Es handelt sich also nicht um ein einzelnes Designschmuckstück, sondern um ein Gehäuse, von dem maximal 20Stück pro Jahr angefertigt werden. Wichtig wäre mir daher Unterstützung bezüglich des Kompromisses zwischen Design / Machbarkeit. Falls Ihr ein Zeichnungsprogramm beherrschst, wäre das auch ziemlich hilfreich. Wenn möglich sollten z.B. kaum Schrauben sichtbar sein. Ich hoffe mit 1000€ für die Pläne und die Anfertigung von einem Prototypen hinzukommen. Ziel ist, bis Ende des Jahres das Teil auf dem Tisch zu haben. Der zeitliche Schwerpunkt wird wohl in erster Linie technische Diskussionen betreffen, um abzuklären, zwischen dem, was ich gerne hätte, und dem was fertigungstechnisch machbar ist. Die Gehäuseteile ohne Gravur sollten mich letztlich mit Pulverbeschichtung nicht mehr als maximal 150€ kosten (bei 20 Gehäusen) Grüße [Beitrag von Mr.SNT am 19. Jun 2012, 10:31 bearbeitet] |

|||||

|

DUKE_OF_TUBES

Inventar |

#7

erstellt: 19. Jun 2012, 12:40

|

||||

|

trafos sollen im gehäuse sein? wieviele eingänge?schalter,potis etc,etc.....vorstufenröhren.... |

|||||

|

pragmatiker

Administrator |

#8

erstellt: 19. Jun 2012, 17:29

|

||||

|

Servus Mr.SNT,

Das wird für dieses Budget (ich nehme mal an, alle Preise verstehen sich netto - also ohne Mehrwertsteuer) - zumindest für den Prototypen - nichts (und für die Serie wird das für dieses Budget in Deutschland ebenfalls nichts --> Tschechien). Begründung:

Damit lasse ich es mit meiner Gehäuse-Entwurfsunterstützung für ein Projekt, welches in finaler Konsequenz wohl gewerblichen Interessen mit Gewinnerzielungsabsicht dienen soll (zumindest glaube ich, das so verstanden zu haben; sollte das nicht so sein, so bitte ich Dich um Aufklärung, wozu 20 Geräte pro Jahr gedacht sind) zunächst einmal gut sein - ich glaube, ich habe mit diesem Beitrag genug kameradschaftliche "Hobby-Forums-Kollegen"-Leistung eingebracht. Grüße Herbert [Beitrag von pragmatiker am 19. Jun 2012, 17:45 bearbeitet] |

|||||

|

Mr.SNT

Stammgast |

#9

erstellt: 19. Jun 2012, 17:52

|

||||

|

Hier eine kurze Zusammenfassung wie es in etwa gedacht ist: Komponenten ------------------------------------------------------ - 8 mal El34 in SE-Betrieb (Stereo) - 4 mal ECC81/82 (Stereo) - Nur Chinchbuchen, Kaltgerätebuchse, Einschalter, STBY Schalter und Lautsprecherklemmen 4/8 Ohm da reine Endstufe - 2 mal Ringkernausgangsübertrager (d=150mm, H=80mm) - Kein Netztrafo sondern Gleichstromwandler mit PFC für alle Versorgungsspannungen Positionen der Elemente ------------------------------------------------------ - Röhrenplatine linker Audiokanal 4 mal El34 und 2 mal ECC auf linke Geräteseite platziert. Gespiegelte Platine für rechten Kanal auf rechte Geräteseite. Röhren stehend oder liegend noch unklar. Liegend wäre bevorzugt um die Gerätehöhe klein zu halten. Über die gesamten Geräteseiten und an der Oberseiten links und rechts betrachtet sollen die Röhren über 10mm Acrylglas (massiv geschlitzt) sichtbar sein - Die AÜ's (Ringkerntrafos) werden übereinander mittig vorne und hinten positioniert. Genau mittig die Gleichstromwandlerplatine (Breite ca. 120mm, Länge 250mm, Höhe 50mm) mit diversen Schutzschaltungen. Das Gewicht wird in erster Linie durch die 2 AÜ's bestimmt. Das Gerät wird daher absichtlich verhältnismäßig leicht sein. Das Gerät wird nach der DIN EN 60065 (VDE 0860) für' Audio-Video und ähnliche Geräte' entwickelt. Es gibt hier auch bestimmte Anforderungen an die mechanische Belastbarkeit, z.B: Schlagprüfung mit einer 500gr Stahlkugel. Das Gerät wird einer Fallprüfung unterzogen, da ein Gewicht von 7kg unterschritten wird. Daher darf das Gehäuse auch nicht zu labil sein. Die Röhren befinden sich im Gehäuse, also definitiv keine Röhren auf dem Gehäuse mit einem (abnehmbaren) Gitter drumrum, wie man es so häufig sieht. Jetzt hör ich aber auf- ich will ja schließlich niemanden erschrecken. Es geht ja nicht um eine Gehäuseentwicklung nach Pflichtenheft, aber man wird sich halt doch massiv besprechen müssen. Hallo Herbert: Vielen Dank für Deine wie immer ausführlichen Informationen. Das Gerät soll letztlich gewerblichen Zwecken dienen. Da ich aber für eine Stückzahl von 20 keine komplette Entwicklung in Auftrag geben möchte (sonst geht da bei uns in typisch Deutschland dann sicher in die mehreren Tausend Euro) dachte ich zunächst daran, ohne Toleranzrechnungen einen Prototypen bauen zu lassen, der zumindest eine gewisse Nachbausicherheit hat. Möglicherweise ist es jetzt ganz gut mit der Realität konfrontiert zu werden. Momentan habe ich noch keine gewerbliche Aktivität. Grüße [Beitrag von Mr.SNT am 19. Jun 2012, 18:47 bearbeitet] |

|||||

|

pragmatiker

Administrator |

#10

erstellt: 19. Jun 2012, 18:10

|

||||

|

Servus Mr. SNT,

ein Gerätegewicht < 7[kg] für die Stereoversion? Entschuldigung, aber das glaube ich absolut nicht (selbst für die Monoversion kann ich mir das nicht vorstellen). Ich nehme mal an, daß für einen Ringkern-Ausgangsübertrager mit Luftspalt, der im Eintakt (also mit ca. 400[mA] Ruhestromvorbelastung) ca. 40[W] bei 5[Hz](!) sauber übertragen kann (das ist Deine eigene Spezifikation aus diesem Beitrag:  http://www.hifi-foru...read=4420&postID=3#3 ), durchaus ein Mindestgewicht in der Gegend von 4...5[kg] zu veranschlagen ist. Jedenfalls haben wir hier kürzlich ein Netzteil gebaut (2 Ringkerntrafos, Leiterplatte mit einer Menge Elkos sowie Alu-Montageplatte), das wiegt ca. 14[kg]. Davon gehen für die Leiterplatte und die Montageplatte ca. 4[kg] ab. Bleiben ca. 10[kg] für die beiden Netztrafos übrig --> also ca. 5[kg] für jeden Netztrafo. Jeder dieser Netztrafos kann 685[VA] Kernleistung bei 50[Hz] und ohne Luftspalt (und fängt exakt bei 232[V] Netzspannung an, in die Sättigung zu gehen).....und, es waren von einem sehr renommierten bayrischen Trafofertiger, der sich ausschließlich mit Ringkerntrafos beschäftigt, kundenspezifisch ausgelegte und gefertigte Sondertransformatoren (Design absolut ausgeknautscht hinsichtlich Masse und Dimensionen), das war absolut kein Billig-Zeugs von der Stange. Unter anderem wurde hier kornorientiertes und schlußgeglühtes M111 Siliziumeisen-Blech mit 0.31[mm] Stärke (oder war's 0.25[mm]? Müßte ich nochmal nachsehen) verwendet (um (aufgrund der Dimensions- und Gewichtsrestriktionen) so nahe wie möglich an die 1.7[T] Grenze für die magnetische Flußdichte gehen zu können) - also nicht das Standard-Schustereisen, welches man üblicherweise für Netztrafos verwendet, sondern eher Zeug, was in "High-End"-Ausgangsübertragern zu finden ist). Und dieser 685[VA] Ringkerntrafo für 50[Hz] bei gleichstromlosem Betrieb (also ohne Luftspalt) dürfte gegenüber einem 40[W] Ringkerntrafo für 5[Hz] und 400[mA] Gleichstromvorbelastung (die einen Luftspalt erzwingt) eher kleiner als größer sein..... http://www.hifi-foru...read=4420&postID=3#3 ), durchaus ein Mindestgewicht in der Gegend von 4...5[kg] zu veranschlagen ist. Jedenfalls haben wir hier kürzlich ein Netzteil gebaut (2 Ringkerntrafos, Leiterplatte mit einer Menge Elkos sowie Alu-Montageplatte), das wiegt ca. 14[kg]. Davon gehen für die Leiterplatte und die Montageplatte ca. 4[kg] ab. Bleiben ca. 10[kg] für die beiden Netztrafos übrig --> also ca. 5[kg] für jeden Netztrafo. Jeder dieser Netztrafos kann 685[VA] Kernleistung bei 50[Hz] und ohne Luftspalt (und fängt exakt bei 232[V] Netzspannung an, in die Sättigung zu gehen).....und, es waren von einem sehr renommierten bayrischen Trafofertiger, der sich ausschließlich mit Ringkerntrafos beschäftigt, kundenspezifisch ausgelegte und gefertigte Sondertransformatoren (Design absolut ausgeknautscht hinsichtlich Masse und Dimensionen), das war absolut kein Billig-Zeugs von der Stange. Unter anderem wurde hier kornorientiertes und schlußgeglühtes M111 Siliziumeisen-Blech mit 0.31[mm] Stärke (oder war's 0.25[mm]? Müßte ich nochmal nachsehen) verwendet (um (aufgrund der Dimensions- und Gewichtsrestriktionen) so nahe wie möglich an die 1.7[T] Grenze für die magnetische Flußdichte gehen zu können) - also nicht das Standard-Schustereisen, welches man üblicherweise für Netztrafos verwendet, sondern eher Zeug, was in "High-End"-Ausgangsübertragern zu finden ist). Und dieser 685[VA] Ringkerntrafo für 50[Hz] bei gleichstromlosem Betrieb (also ohne Luftspalt) dürfte gegenüber einem 40[W] Ringkerntrafo für 5[Hz] und 400[mA] Gleichstromvorbelastung (die einen Luftspalt erzwingt) eher kleiner als größer sein.....Ach ja, ich vergaß: Die von mir beschriebenen, in der Realität existierenden Netztrafos mit ca. 5[kg] Gewicht bei 685[VA] Kernleistung haben einen Durchmesser von 155[mm] bei einer Höhe von 75[mm]..... Grüße Herbert [Beitrag von pragmatiker am 19. Jun 2012, 18:49 bearbeitet] |

|||||

|

Mr.SNT

Stammgast |

#11

erstellt: 19. Jun 2012, 18:51

|

||||

|

Hallo Herbert, Das Teil das ich entwickle, ist höchstwahrscheinlich anders aufgebaut, wenn man das bei Standardschaltungen für EL34 und ECC überhaupt behaupten kann. Ich denke schon, dass 7kg gehen könnten. 2kg Gehäuse,1kg Netzteil, 1kg bestückte Röhrenplatinen, 4kg Trafos: Hoppla: das sind ja schon acht, aber nicht viel daneben! Möglicherweise hab ich mich mit dem Trafogewicht total verschätzt. Im schlimmsten Fall werden es über 7kg, es sollte nur möglichst leicht sein. Wenns knapp über 7kg ist, ist's ja eigentlich ideal, da keine Fallprüfung, aber doch noch ziemlich schwer. Ich möchte so leicht werden wies es geht. Grüße [Beitrag von Mr.SNT am 19. Jun 2012, 18:59 bearbeitet] |

|||||

|

Mr.SNT

Stammgast |

#12

erstellt: 19. Jun 2012, 19:09

|

||||

|

OK ich habe mal nachrecherchiert. Also knapp über 4kg wiegt schon ein Ringkern AÜ. Das belastet die Mechanik schon sehr heftig. Damit ich auf ca. 2kg komme, müsste wohl ein 250VA Trafo herhalten (115/43mm). Ich muss mal nachrechnen mit welchem fu ich dann rechnen kann. Na gut: Sinne fürs Gewicht geschärft > Danke Wenn man für 1000€ keinen Prototypen bauen kann, werde ich es wohl komplett selber versuchen müssen. Trotzdem vielen Dank! [Beitrag von Mr.SNT am 19. Jun 2012, 19:20 bearbeitet] |

|||||

|

DUKE_OF_TUBES

Inventar |

#13

erstellt: 19. Jun 2012, 20:09

|

||||

|

moin! schon mal über rittalkästen nachgedacht? billig,passt alles rein,und aus stahlblech,lassen sich prima pulverbechichten, so wie meine projekte. zwar eckig und ohne schnörkel aber top. gruß bo |

|||||

|

pragmatiker

Administrator |

#14

erstellt: 19. Jun 2012, 20:33

|

||||

|

Servus Mr. SNT,

da ist Stahl als Gehäuse- / Chassismaterial eher suboptimal. Doch Alu?

Mit Luftspalt (an den ca. 400[mA] Ruhestrom - und damit an den prinzipiellen Anforderungen an die Eigenschaften des Luftspalts - ändert sich ja nichts) wirst Du bei 40[W] zu übertragender Leistung überrascht oder auch enttäuscht sein, wie hoch diese untere Grenzfrequenz liegt.

Bitte - gern geschehen. Übrigens solltest Du vielleicht noch zwei weitere Übertrager (für die Stereoversion) in Deine Berechnung einkalkulieren, die Du für ein Konzept mit ordentlichem technischen Anspruch wahrscheinlich benötigen wirst (auch wenn jeder von diesen Übertragern nur ca. 100....300[g] wiegt): Das sind die Eingangsübertrager. Die sorgen dafür, daß unabhängig von der Signalquelle (symmetrisch XLR oder unsymmetrisch RCA) die erste Differenzverstärkerstufe wirklich ein Differenzsignal sieht und damit auch ausgangsseitig vollsymmetrisch arbeiten kann. Sieht eine solche Röhrendifferenzverstärkerstufe nämlich eingangsseitig nur an einem Anschluß die Signalspannung und am anderen Anschluß 0[V] (eine unsymmetrische Ansteuerung also), dann wirkt eine Hälfte des "Differenz"verstärkers als lokal (durch Fußpunktwiderstand oder Konstantstromquelle) gegengekoppelte Kathodenbasisstufe - die andere Hälfte des Differenzverstärkers (die, bei der das (Steuer)gitter der Röhre wechselspannungsmäßig auf 0[V] liegt) wirkt dagegen als Gitterbasisstufe (wird also nur von der Kathode her angesteuert). Folge: Unsymmetrie des (Differenz) Ausgangssignals dieser Stufe und damit Verzerrungserhöhung bei unsymmetrischer Ansteuerung (verglichen mit symmetrischer Ansteuerung) --> für einen Verstärker mit höchstem Qualitätsanspruch indiskutabel. Hersteller sind hier Pikatron, Haufe, Lundahl und andere --> seltenst Lagerware, muß angefertigt werden, kann bei superber Qualität (wegen der erforderlichen Mu-Metall Abschirmung) teurer als ein Ausgangsübertrager werden. Hier ein Beispiel, wie die Rundfunk-Profis sowas früher (lange, bevor der Begriff Hifi erfunden war) gemacht haben:  http://www.irt.de/IRT/publikationen/braunbuch/V44b.pdf http://www.irt.de/IRT/publikationen/braunbuch/V44b.pdf http://www.audioantik.de/Studio/V69.pdf http://www.audioantik.de/Studio/V69.pdf http://www.koehler.t...0vintage/v73/v73.pdf http://www.koehler.t...0vintage/v73/v73.pdfUnd so sah die Veranstaltung aus, wenn der Differenzverstärker nicht symmetrisch aus dem Eingangsübertrager angesteuert wurde (man beachte die unterschiedlichen Werte der Anodenwiderstände R39 und R40 der E88CC Eingangsstufenröhre):  http://www.irt.de/IRT/publikationen/braunbuch/V81.PDF http://www.irt.de/IRT/publikationen/braunbuch/V81.PDFIn der Schaltung stecken übrigens noch andere, nicht auf den ersten Blick durchschaubare Unsymmetrien drin - so z.B. die netzteilseitige Versorgung der Anoden-Doppeldrossel L73 für die 2 Stück 5654 Röhren. Grüße Herbert [Beitrag von pragmatiker am 19. Jun 2012, 21:06 bearbeitet] |

|||||

|

Mr.SNT

Stammgast |

#15

erstellt: 20. Jun 2012, 14:41

|

||||

|

Hallo Herbert, ALU wäre auch ausreichend, wenn ich das Gehäuse ausreichend stabil hinbekomme. ALU ist also schon ein guter Tipp und schon mal die erste Wahl. Mit Eisenblechen habe ich auch schon mal schlechte Erfahrungen gemacht, denn diese können nicht nur abschirmen, sondern leiten möglicherweise magnetische Felder sogar direkt in die Vorstufe. An einen Eingangs AÜ habe ich kostentechnisch noch gar nicht gedacht. Das ist natürlich auch nochmal ein Posten. Bei einigen Profis habe ich dergleichen abgeschirmt für über 50€ gesehen. Prinzipiell wäre aber auch interessant, ob und wie man auch ohne Differenzeingangsstufe darauf verzichten kann. Ich werde wohl mal alle Deine angegebenen Links durchforsten. Wow - vielen Dank für deine Mühe.  Du bist mir eine echte Hilfe ! Du bist mir eine echte Hilfe ! Die kleinen Unison R haben zum Beispiel - so glaube ich - auch keinen Eingangs AÜ. Ich denke, wenn man schon einen Übertrager unter 50€ findet, mache ich mir nicht mehr die Mühe und mache eine extra Entwicklung allein für dieses Teil, da allein das Mublechgehäuse wahrscheinlich sehr viel Zeit beanspruchen wird. @bo Rittalgehäuse wären eine Idee, nur die müßten massiv verändert werden, dass sie nicht nach Rittal aussehen. Ich werde mir die Sache trotzdem mal überlegen. Vielleicht lasse ich mir auch eine komplett ausgefallene neue Gehäuseform einfallen. Grüße [Beitrag von Mr.SNT am 20. Jun 2012, 14:46 bearbeitet] |

|||||

|

Mr.SNT

Stammgast |

#16

erstellt: 21. Jun 2012, 17:01

|

||||

|

Hallo Herbert, Deinen professionellen Antworten kann ich entnehmen, dass Du offensichtlich ein echter Vollblutröhrenfan bist, und Dich wahrscheinlich schon mehrere Jahrzehnte mit dem Thema beschäftigt hast, also auch jede Menge Praxiserfahrung hast. Ich selber habe auch schon einige Röhrenverstärker gebaut. Ich modelliere jede Röhre zunächst mal in PSPICE und simuliere dann die ganze Schaltung inklusive des Sättigungsverhaltens des Ausgangsübertragers. Auf diese Weise wird die Entwicklung prinzipiell erheblich vereinfacht, nachteilig ist jedoch dass mir wahrscheinlich etwas die die praktische Erfahrung fehlt. Heute nachmittag haben sich mir einige Fragen gestellt: 1. Wie kann ich auf einfache Weise 2 Stereoendstufen zu einer Monoendstufe verschalten? Möglicherweise möchte ich auch 8 mal EL34 als Monoendstufe betreiben. Gibt's da einen Trick ohne Fehlanpassung mit nur einer Sekundärwicklung für die Lautsprecher? In welcher Höhe kann man denn Deiner Erfahrung nach Fehlanpassungen grundsätzlich akzeptieren? Klirr und Leistungsverlust wären die Parameter die mir einfallen würden, wobei der Klirr bei einer GK von etwa 10dB möglicherweise ein bisserl erhöht sein wird. Mehr wie 10dB GK bekomme ich wahrscheinlich mit nur einer ECC81 im direkten Anschluss an die EL34 nicht heraus. 2. Ich sehe eigentlich die Angelegenheit mit dem Klirr eigentlich als nicht so problematisch, da ob 1% oder 1,5% macht den Klang auch nicht anders. Eine El34-SE 'lebt' möglicherweise auch vom Klirr oder sollte man sich auch hier um möglichst geringe Klirrfaktoren bemühen? 2. Üblicherweise wird hinter den Chincheingang zunächst ein Stereopoti gelegt (z.B. 47kOhm), danach kommt ein Koppelkondensator und dann ein Gitterableitwiderstand in der Größenordnung von ab 100kOhm aufwärts. Offensichtlich wird bei höheren Gitterwiderständen (470k) ab und zu ein gewisser Gitterstrom der Vorstufenröhre für den Arbeitspunkt akzeptiert. Wie auch immer, theoretisch werden Störer durch das mäßig niederohmige Poti über den Koppel-C kurzgeschlossen. In der Praxis kann's jedoch gar nicht so niederohmig genug sein. Ich würde am liebsten den niederohmigen Ausgang des Vorverstärkers (100...300Ohm) komplett zur Stördämpfung nutzen (Gitter sieht auch bei nicht voll aufgedrehten Lautstärkeregler vollständig die niederohmige Ausgangsimpedanz des Vorverstärkers und den Koppel-C) , will aber den Eingangswiderstand nicht von vorherein durch das Poti unter die 47kOhm bringen. Also leider ist das Poti dazwischen. Gibt es da eine Möglichkeit? Der Eingang soll also prinzipiell hochohmig sein, aber die niedrige Ausgangsimpedanz des Vorverstärkers soll aus der Sicht des Gitters voll wirksam sein, ohne dass ein Poti dazwischen ist. Vielleicht hast Du oder ein Anderer Röhrenfan im Forum einen Rat für mich? [Beitrag von Mr.SNT am 21. Jun 2012, 17:15 bearbeitet] |

|||||

|

zbig

Gesperrt |

#17

erstellt: 23. Sep 2012, 19:24

|

||||

|

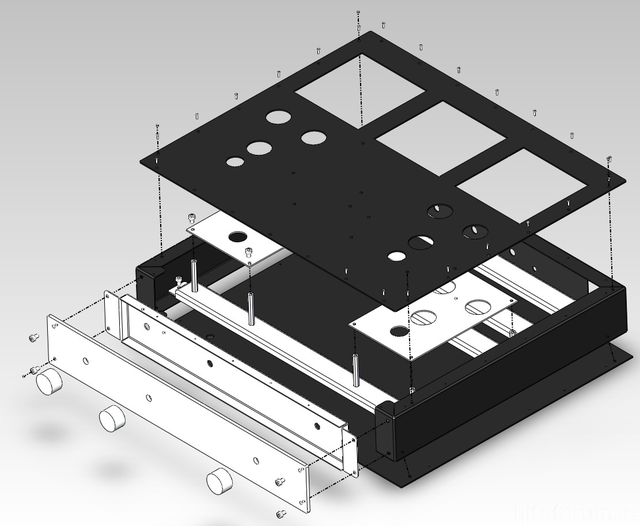

Hallo Mr SNT, falls Du noch zu dem Gehäuse Unterstützung brauchst, ich bin gerade dabei, ein Gehäuse zu zeichnen und zu fertigen. Das Ding soll diese Woche gelasert und CNC gebogen werden. Das Gehäuse ist aus Stahl, pulver/(alternativ) Panadur beschichtet , die Frontplatte aus Alu (3mm) Die Maße sind B 410 H 60 T 340 was jedoch keine Rolle spielt, da diese leicht zu ändern sind. Die Frontplatte soll mit Hilfe von Sublimationsdruck beschriftet werden. Das was ich gerade fertig habe ist offensichtlich 'etwas anderes', ( 3 Stck Trafos M102b mit je einer Haube abgedeckt, Röhren sichtbar) aber ich glaube, es liesen sich auch Deine Wünsche soweit realisieren . Hier einige Skizzen :    Grüsse aus Görlitz Zbig |

|||||

| |||||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Suche Hilfe Cha am 07.03.2006 – Letzte Antwort am 09.03.2006 – 5 Beiträge |

|

Suche Röhrenendstufe Hilfe erwünscht Audire am 04.09.2007 – Letzte Antwort am 06.09.2007 – 2 Beiträge |

|

Plaisir schwingt suche Hilfe delle_plaisir am 08.07.2016 – Letzte Antwort am 09.07.2016 – 14 Beiträge |

|

Hilfe bei Simens 6 S ELA 2796 suche karsten555 am 21.05.2010 – Letzte Antwort am 29.05.2021 – 28 Beiträge |

|

Suche 6LF6 für KLIMO OTL-150 HILFE! ;-) Stanley-Kubrick am 06.09.2006 – Letzte Antwort am 06.09.2006 – 2 Beiträge |

|

Suche HILFE - Yaqin - Röhrenverstärker überarbeiten, tunen SonneundSterne am 07.05.2008 – Letzte Antwort am 09.05.2008 – 3 Beiträge |

|

Brauche Hilfe bei Katodynschaltung Darkling am 02.11.2006 – Letzte Antwort am 05.01.2014 – 26 Beiträge |

|

Technische hilfe bei Röhrenverstärker Barna am 30.04.2008 – Letzte Antwort am 02.05.2008 – 11 Beiträge |

|

Hilfe bei Röhren Spezifikation dr-nice666 am 12.10.2008 – Letzte Antwort am 16.10.2008 – 10 Beiträge |

|

benötige Hilfe bei Kondensatorwahl waffeltoeter am 12.06.2009 – Letzte Antwort am 25.06.2009 – 20 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads in Röhrengeräte der letzten 7 Tage

- Voodoo oder nicht? Können neue Röhren einen derartigen Unterschied machen?

- Lua 4040 c Klang?

- Telewatt Restaurationsthread

- Trafobaule 300B-Kit: Erfahrungen, Meinungen?

- Masse, aber richtig !

- Meine erste Röhre - Amplifon WT30

- EL34 gegen 6P3S-E = 6L6GC = 5881 tauschen

- AMC CVT 3030, wie gut ist der?

- Audio Note P-Zero Monoendstufen

- Octave Röhrengeräte Thread .

Top 10 Threads in Röhrengeräte der letzten 50 Tage

- Voodoo oder nicht? Können neue Röhren einen derartigen Unterschied machen?

- Lua 4040 c Klang?

- Telewatt Restaurationsthread

- Trafobaule 300B-Kit: Erfahrungen, Meinungen?

- Masse, aber richtig !

- Meine erste Röhre - Amplifon WT30

- EL34 gegen 6P3S-E = 6L6GC = 5881 tauschen

- AMC CVT 3030, wie gut ist der?

- Audio Note P-Zero Monoendstufen

- Octave Röhrengeräte Thread .

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.721 ( Heute: 1 )

- Neuestes MitgliedJens_1965

- Gesamtzahl an Themen1.563.613

- Gesamtzahl an Beiträgen21.830.518