| HIFI-FORUM » Do it yourself » Sonstiges » Beamerlift für JVC-X30 o.ä, | |

|

|

||||

Beamerlift für JVC-X30 o.ä,+A -A |

||

| Autor |

| |

|

Memphis

Inventar |

#1

erstellt: 19. Mrz 2013, 09:30

|

|

|

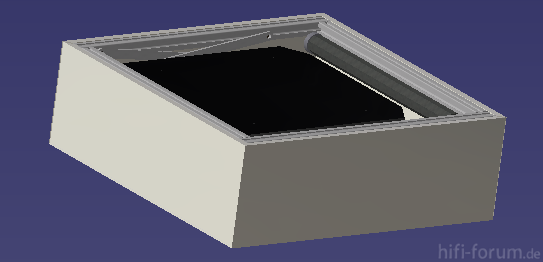

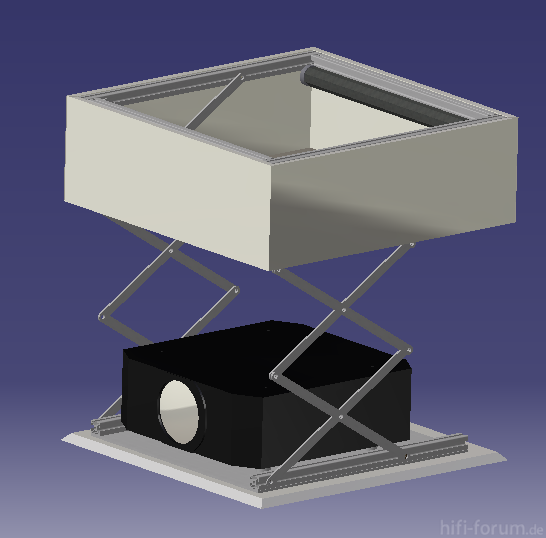

Hi, da ich langsam schonmal ein paar Teile bestellt habe, dachte ich, ich stelle nun mal mein DIY-Projekt vor. Zur Ausgangssituation: Ich besitze ein Wohnkino, was meine liebevolle Frau sogar unterstützt. Als ich den Beamer bekam, sollte er ersteinmal an die hintere Wand. Ich kaufte Klappscharniere, aber da gab es ein Problem. Ich wollte die M5-Schrauben unten im Beamer nicht auf Scherung beanspruchen und zusätzlich unterstützen. Ich baute stabile Stahlwinkel in U-Form. Von diesen sollten 2 vorne und einer hinten angeschraubt werden. Das Problem war nur, ich hatte ein Echtholzbrett genommen, da ich es noch liegen hatte. Da dieses aber brechen könnte, hätte es getauscht werden müssen, bevor ich die Winkel montiere. Ich wollte ja aber eh einen Beamerlift und daher, wie sollte es anders sein, sind die Winkel natürlich vergebens gemacht worden. Vor 2 Wochen hatte ich am Wochenende langeweile und war alleine und saß weit weg von zu Hause. Also dachte ich, fang mal mit dem Beamerlift an. Hier also mal ein Bild:  Man sieht, dass der Beamer ansich sonst gut verschraubt ist. Aber er hängt halt mitten an der rückwärtigen Wand über dem Sofa. So, hier also mal ein paar CAD-Bilder:   Die Scherenelemente sind noch nicht verbunden im CAD-Projekt. Die waren schonmal verbunden, aber ich habe mich für eine andere Verbindungsmethode entschieden und daher die neuen noch nicht eingefügt. Hinten kommt ein Rohrmotor zum Einsatz. Dieser ist auch noch nicht komplett ausmodelliert, da hierfür die genauen Daten fehlen. Bestellt ist er schon. Gesenkt und gehoben wird mittels zweier Gurte, jeweils einer auf beiden Seiten des Beamers und ca. mittig zwischen den Scherenelementen, in eingefahrener Position. Momentan kümmere ich mich um die feste Lagerung der Scheren und um die Gleitelemente für die Beweglichen Seiten der Schere. Diese wollte ich aus Polyamid/Nylon machen, welche in der Nut mitlaufen sollen. Die Absenkung liegt bei ca. 800mm. Man kann natürlich auch mehr. Wenn ich ca. 800mm absenke, liegt der gleitfähige Teil der Schere mit den hinteren Füßen auf einer Ebene. Das ganze soll mit Multiplex-Platten umkleidet werden. Jegliche Bohrungen von außen oder Flachsenkungen für Schraubenköpfe sollen dann gespachtelt werden und anschließend bekommt der Kasten einen Anstrich in Deckenfarbe. Befestigt wird nicht der Holzkasten an der Decke, sondern das Gestell und die Holzverkleidung an diesen. Unten jedoch ist in dem CAD-Bild noch eine Aluplatte zu sehen. Die soll evtl. einer dickeren Multiplex-Platte weichen. Auch sieht man noch, dass alle Holzteile auf Gehrung gesägt werden, wobei ich nicht weiß, wie sicher das ist. Ich selber habe zwar Zugang zu Drehmaschinen und Fräsmaschinen, kann aber leider nicht solche Gehrungen in den Größen herstellen. Hier könnte der Beamer also evtl. auch mittig in den Kasten fahren, da müsste ich halt noch dafür sorgen, dass er zentriert hinenfährt und nicht klemmt. Zudem steht noch nicht ganz fest, wie der Beamer selber befestigt ist. Der Rohrmotor hat Einstellungen für die Endlagen und soll, zumindest bei mir per Funk mit dem iPad gesteuert werden, wie der Rest der Anlage auch schon. Da ich eh gerade dabei bin, baue ich gleich 2 Lifte in gleicher Größe. Den zweiten werde ich dann verkaufen. Da Lifte in den Größen und mit der Absenkhöhe eigentlich eher im vierstelligen Bereich liegen, denke ich, ist der Bedarf sicher da. Immerhin bin ich nicht der einzige, der einen größeren Beamer im Wohnzimmer betreibt und von daher stört es ja nicht, wenn er etwas getarnt ist.  So, nun mal los. Was meint ihr dazu? Wie findet ihr das Projekt? Ich freue mich auf Eure Meinungen. |

||

|

#Duke#

Inventar |

#2

erstellt: 19. Mrz 2013, 09:53

|

|

|

Zum Projekt selber find ich es Klasse das Du dich in dieser Hinsicht traust  Bleibt jetzt noch die Frage zu deinem Projekt, als kleine Randhilfe: Wie willst du es mit der Verkabelung machen, bzw. wie werden die Anschlüsse im Lift verlegt, und zu berücksichtigen wäre eventuell noch der Transmitter für den 3D-Betrieb. |

||

|

|

||

|

Memphis

Inventar |

#3

erstellt: 19. Mrz 2013, 09:57

|

|

|

Die Verkabelung soll mit 2-3 Schellen fest an einer Seite der Scheren laufen oder mit Hilfe einer Kabelschleppe seitlich. Der 3D-Emitter ist bei mir ein Funk-Emitter, der einfach unter dem Beamer liegt. |

||

|

#Duke#

Inventar |

#4

erstellt: 19. Mrz 2013, 10:05

|

|

Mein Transmitter hab ich auf dem Beamer, vielleicht wäre es nicht schlecht, wenn Du im CAD-System mal ein paar Maße einfügst, somit wirds ersichtlicher wenn Du weisst wie genau das ganze aussehen soll. Na da kanns ja mit deinem Projekt losgehen  Werde diesen Thread beobachten, und bin gespannt auf die Bilder  |

||

|

Memphis

Inventar |

#5

erstellt: 19. Mrz 2013, 10:50

|

|

|

Der Beamer hat die Abmaße des JVC x30, zumindest due Außenmaße. Genau stehen sie noch nicht fest. Hängt von dem Mindesmaß ab, welches ich für den Motor benötige, wenn ich weiß, wie genau die Platte unten in oder an die Konstruktion fährt und ich weiß, welche Dicke die Holzplatten haben... etc. Wenn ich einen originalen Emitter nutzen würde, würde ich ihn bei einem Beamerlift neben den Beamer stellen. Denn sonst ist der Kasten unnötig groß. Immerhin sieht man die 5cm Höhe deutlich mehr, als wenn der Kasten 5cm breiter wäre. Bestellt sind soweit: Motor mit Zubehör, allerdings nur mechanisch. Die Elektronische Seite inkl. Funkschalter ist noch nicht bestellt. Wenn ich den Motor habe, kann ich die Maße für den Kasten genau festlegen. Des weiteren ist das Material für die Scheren inkl. Befestigung untereinander bestellt. Muss nur ankommen und bearbeitet werden (Ablängen, Bohren, ein paar Teile drehen...) |

||

|

Memphis

Inventar |

#6

erstellt: 21. Mrz 2013, 13:58

|

|

|

Material für die Scheren ist gestern größtenteils gekommen. Ärgern tue ich mich, da ich wohl aus Versehen 3 Schrauben zu wenig bestellt habe. Eigentlich wollte ich 2 Pakete bestellen und habe dann wohl nicht die Anzahl geändert. Schade, dass ich krank zu Hause auf dem Sofa liege. Wenn die Motoren kommen, kann ich endlich feststellen, wie groß genau ich auslegen muss/kann. Daher warte ich nun auf die Motoren. |

||

|

racer_j

Hat sich gelöscht |

#7

erstellt: 21. Mrz 2013, 15:07

|

|

|

Was für ein Motor wurde bestellt? |

||

|

Memphis

Inventar |

#8

erstellt: 21. Mrz 2013, 15:14

|

|

|

Ich habe den Jarolift SL35 - 13/14 genommen. Der besitzt im Gegensatz zu dem 10/17 ein Drehmoment von 13Nm, statt 10Nm und hat vor allem den Charm, dass er auch langsamer läuft (14 statt 17 U/min). |

||

|

Memphis

Inventar |

#9

erstellt: 27. Mrz 2013, 20:34

|

|

|

So, heute habe ich ein wenig an der Fräsmaschine gestanden. Ich habe nun die Scherenelemente zum größten Teil fertig und bin gerade nach Hause gekommen. Ich mache morgen früh mal ein paar Bilder. Nun muss ich die Endmaße noch festlegen und kann dann noch mehr Material bestellen, was wohl erst nach Ostern ankommen wird... |

||

|

Memphis

Inventar |

#10

erstellt: 27. Mrz 2013, 21:08

|

|

|

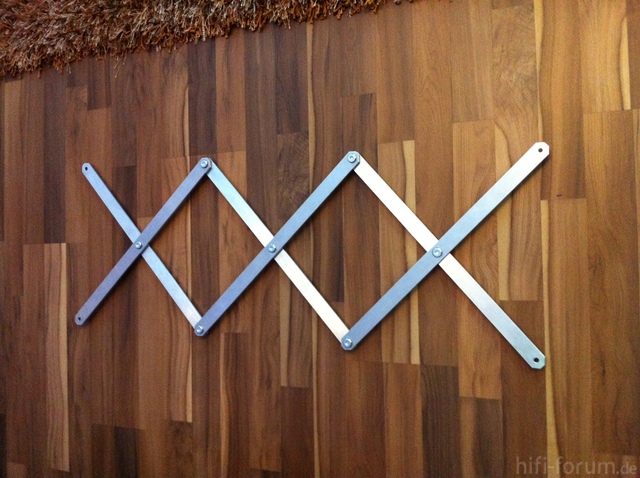

So, hier einmal die beiden Bilder. Von diesen "Scherenpakenten" habe ich 4 gefertigt. Also insgesamt 24 Teile.   Die Schrauben sind kleiner, als die Bohrungen, daher zentrieren sie so nicht. Zudem habe ich sie geschliffen, hatte aber ölige Hände. Daher sind sie noch recht dreckig. Ich müsste sie also anschließend entfetten. Die Scherenelemente sind aus Aluminium (25mm x 5mm). Die Schrauben sind nur drin, da ich sie zusammen lassen wollte, wie ich sie gefräst habe. Ich habe sie immer Stapelweise gemacht. Von dem auf dem Bild zu sehenden "Scherenpaket" habe ich insgesamt 4. Ich habe sie zuerst abgeläng, dann in den 6er Paketen zusammen gefräst (Länge, 3 Bohrungen und Fasen). Nach der ersten Bohrung musste ich umspannen, da die Maschine nur 400mm Weg machen konnte, ich aber ca. 420mm benötigte. Also habe ich es mit ner Schraube verschraubt. Am Ende habe ich sie entgratet und etwas geschliffen, sie aber provisorisch wieder zusammen geschraubt. So weiß ich immer, welche Elemente zusammen gehören. [Beitrag von Memphis am 27. Mrz 2013, 21:09 bearbeitet] |

||

|

Memphis

Inventar |

#11

erstellt: 29. Mrz 2013, 15:31

|

|

|

So, hier einmal die zusammengebauten Scherenelemente. Ich habe nur eines fotografiert, habe davon aber 4. Zusammengebaut mit Hülsenmutter und Ausgleichsscheiben und mit Loctite (mittelfest) gesichert.    Entschuldigt bitte die schlechte Qualität. Ich habe die nur mal schnell mit dem Handy gemacht. Die einzelnen Elemente haben eine Länge von 455mm... Nun bin ich noch am überlegen, ob ich den Motor woanders hinbekomme, damit ich dichter an die Rückwand komme. Nach vorne möchte ich den nicht haben, denn dann würde der Beamer erst ca. 10cm hinter der vorderen Kante stehen. Das könnte zu mehr Reflexionen führen oder man kann das Bild nicht weit genug nach unten projezieren. Den Motor mitlaufen zu lassen hilft auch kaum, da die Kabel am Beamer oben und unten rauskommen und das keine Alternative wäre. Ich überlege also noch. Ich hätte gerne ja auch noch ein Bild vom CAD-Modell gemacht. Leider jedoch lassen sich ein paar Elemente nicht mehr einblenden (im unsichtbaren Raum sind sie). Vielleicht hat ja jemand ne Meinung zur Arbeit  EDIT: Ich bin auch mit der Holzarbeit noch am überlegen. Meine Frau zwingt mich, eine gute Tauchsäge zu kaufen und hat dann auch noch ein paar mehr Projekte, die ich erledigen soll  [Beitrag von Memphis am 29. Mrz 2013, 15:32 bearbeitet] |

||

|

Memphis

Inventar |

#12

erstellt: 18. Apr 2013, 07:50

|

|

|

Auch, wenn ich hier momentan Alleinunterhalter zu sein scheine, schreibe ich nun trotzdem etwas. Sorry. Die Bilder sind alle leider auf dem Kopf. Bei mir auf dem Rechner sind sie noch richtig herum und nach dem hochladen mit der boardeigenen Funktion leider nicht mehr  Es ist etwas Zeit vergangen und ich habe natürlich wieder etwas geschafft. 1. Die nachbestellten Schrauben sind nun endlich da, also konnte ich alle 4 Scheren zusammenbauen:  2. Das Aluprofil ist gekommen und ich konnte es nicht lassen, provisorisch etwas zusammenzuschrauben. Leider wurden die Nutmuttern vergessen mitzuschicken und sind nun verspätet auf dem Weg zu mir:  3. Bearbeitung der Winkel für den Motor hat begonnen. Ich habe sie bisher nur umgekanntet, aber die Bohrungen müssen noch etwas nach außen versetzt werden. Das werde ich dann Fräsen. Ich möchte hier gerne M6 einsetzen und nichts kleiners, also ist Nacharbeit angesagt:  4. Da ich für die Scheren Gleitführungen benötige, welche in den Nuten der Aluprofile laufen, habe ich mich kurzerhand eine Stange POM bestellt. Diese zerstückelt und anschließend ein wenig auf der Fräsmaschine bearbeitet... Neben den fertigen sieht man auch das Ausgangsmaterial (Reststück). Der Absatz ist deshalb bei der Hälfte kleiner, da die Schere unten und oben 7mm Versatz haben. Einmal werden quasi die inneren und einmal die äußeren Scherenelemente genutzt.  Weiter habe ich mir auch ein paar Gedanken gemacht, was die Spannungsversorgung angeht. Ich wollte erst oben eine Verteilung einbauen, doch das habe ich verworfen. Ich schalte die Steckdose vom X30 ab. Er darf nachkühlen und kurze Zeit später geht die Steckdose aus. Würde ich das mit einer Verteilung machen, müsste ich ihn mit heißer Lampe nach oben fahren lassen. Da immer mal ein kleiner Ruck beim fahren auftreten könnte, vor allem beim Abschalten des Motors, fahre ich erst später hoch. Eine zweite Zuleitung hilft also, da ich den X30 ausschalten kann, aber auch jederzeit verfahren kann. Nächste Arbeitsschritte: - Stromzuleitung ablängen, Aderendhülsen aufcrimpen und Motor anschließen. - Jalousieschalter programmieren und ebenso anschließen (Hier habe ich nur einen bestellt. Da ich nicht weiß, wer später den zweiten Lift haben wird und ob der Funkschalter kompatibel wäre, bestellt man sowas ggf. liefer nach) - Blech biegen zur Aufnahme vom Mitlauflager der Motorwelle. Ich dachte an 2mm Chromstahl. Soll halten, nicht rosten und möglichst M3 Gewinde aufnehmen, da die Lagerhalter damit verschraubt werden. Ggf. allerdings, wenn der Platz zulässt, zusätzliche Sicherung von hinten mit Mutter - Umlenkung für das Band bauen, möglichst mit Gleitlagerung, damit das Band nicht geschädigt werden kann - Befestigung für das Band unten bauen am Profil. Soll ja sicher geklemmt werden. - Scherenbefestigung bauen Morgen kann ich einiges davon machen, mal schauen, wie weit ich kommen werde. |

||

|

Memphis

Inventar |

#13

erstellt: 20. Apr 2013, 06:40

|

|

|

So, ich habe gestern noch ein wenig geschafft. Noch habe ich keine Bilder, die stelle ich aber noch rein. EDIT: Bilder nun doch. Was ich gestern noch gemacht habe: - Bleche für das Lauflager am Motor Ich habe da stabiles Chromstahlblech genommen. Lies sich kaum biegen aber hält definitiv. Genauer gesagt, gekanntet und Befestigungslöcher gebohrt für das Lager und zur Befestigung am Aluprofil. Zwischen das Blech und dem Aluprofil kommt eine rutschfeste Scheibe, als zusätzliche Sicherheit. Ich möchte ja nicht, dass der Motor in Richtung Seil/Band rutschen kann.  - Motorbleche hatte ich ja gekanntet, aber ich brauchte noch ein Langloch zur Befestigung. - Buchsen für die Gleitlager. An alle Gleitlager kommt nun eine Hülsenmutter. Auf diese wird die gedrehte Buchse gesteckt. Kopfdurchmesser = größtem Buchsendurchmesser. Anschließend hat die Buchse einen Absatz, auf welchen eine Unterlegscheibe kommt, dann die Schere und noch eine Unterlegtscheibe. Das ganze kann sich drehen und ist trotzdem fest. Verbindung von Hülsenmutter zum Gleitelement ist ein Stück M6-Gewindestange, welches in die Hülsenmutter mit hochfestem Loctite (Schraubensicherung) eingesetzt wird und im Gleitelement verklebt wird. Falls jemand einen guten Kleber kennt für POM, ich bin für Vorschläge offen.    Die Scheren laufen zwischen den Scheiben. Die Hülse kann auf der Hülsenmutter drehen! - Kabel vorbereitet mit Aderendhülsen und am Funkempfänger provisorisch angeschlossen. So konnte ich den Motor schon einmal laufen lassen  Was noch fehlt: - Umlenkung des Bandes: Ich möchte etwas stabiles. Zusätzlich soll es gleitgelagert ausgeführt werden, damit das Band nicht scheuert. Damit der Bolzen in der Nut nicht rutscht, wird durch das Profil gebohrt. Ich habe schon eine Vorstellung, wie ich es ausführen werde. - Drehlager für die Scheren. Die Gleitlager sind ja nur die Hälfte des ganzen  - Bandbefestigung unten. Weiß ich auch schon, wie. - Motorwelle und Adapter kürzen - Kabel verlegen - Holzarbeiten (inkl. spachteln, schleifen, lackieren) So viel ist es also auch nicht mehr  EDIT: Bilder leider wieder über Kopf. Alle meine Programme richten es richtig aus, daher weiß ich leider nicht, wie ich es umdrehen soll. [Beitrag von Memphis am 20. Apr 2013, 06:50 bearbeitet] |

||

|

kingkult

Inventar |

#14

erstellt: 21. Apr 2013, 10:59

|

|

|

Bevor hier keiner was sagt, bekommst du mal meine bescheidene Meinung zu hören  Ich finde, dass ist ein sehr schönes Projekt und wie viel Arbeit und Präzision du da rein steckst finde ich einfach bewundernswert. Die Verarbeitung der einzelnen Elemtente wirkt echt gelungen und wenn am Ende alles passt wie es soll, kannst du damit auf jeden Fall angeben  Ich lese hier von Anfang an mit und freue mich weiterhin auf Posts und Bilder  Du kannst ja versuchen die nächsten Bilder schon verkehrt herum hochzuladen  |

||

|

Memphis

Inventar |

#15

erstellt: 21. Apr 2013, 14:16

|

|

|

Vielen Dank für die Blumen  Ich versuche vielleicht mal, die Bilder extra zu drehen. Ich habe mitbekommen, dass die Daten im Bild mit gespeichert werden. Einige Programme (meine) zeigen es dann komfortabel richtig herum an. Ich kam heute leider kaum zu etwas und habe nur einen Motorwinkel montiert bisher  Aber die Gleitführungen sind echt der Hammer, wie leichtgängig und spielfrei das läuft. Ich melde mich, wenn es weitere Fortschritte gibt. |

||

|

#Duke#

Inventar |

#16

erstellt: 21. Apr 2013, 15:36

|

|

|

Ich beobachte auch diesen Thread seit Anfang an, und es ist sehr interessant welch geschickliches How Know darin steckt:) Bin gespannt wenn alles Fertig ist, und wie das "Endprodukt" aussieht  |

||

|

Memphis

Inventar |

#17

erstellt: 23. Apr 2013, 19:37

|

|

|

@ #Duke# Freut mich, dass es gefällt. Ich bin gerade bei der Gestaltung des Kastens drum rum und hole am Wochenende erstmal meine neuerworbene gebrauchte Tauchsäge. Ich hatte schonmal den Motor provisorisch montiert, sah echt gut aus. Zu meiner Schande muss ich gestehen, dass ich es geschafft habe, die Profile falsch zusammenzubauen und echt ins Schwitzen kam. Der Beamer ist 455mm breit und die Hebegurte waren auf einmal in einem Abstand von 450mm. Ich dachte, das kann nicht wahr sein, das habe ich anders konstruiert. Bis mir dann auffiel, dass die seitlichen Profile an den Stirnseiten der vorderen/hinteren Profile gehören. Montiert hatte ich vorne und hinten an den Stirnseiten der seitlichen. Als ich die CAD-Zeichnung anschaut, viel es mir auf. Nun fehlen nicht 5mm, sondern ich habe wieder 55mm Luft. Puh, war ich froh, als ich das sah. Ich habe schon die Umlenkung umkonstruiert, aber der Kasten wäre "dicker" geworden. Durch Anpassungen der Wellen und Wellenkapsel habe ich 2 neue Wellenkapseln bestellen müssen. Eine zweite Welle habe ich noch. Also leider ein Schaden von ca. 10€, aber das kann ich noch verschmerzen. Eine Fehlkonstruktion an dieser Stelle wäre viel schlimmer gewesen. Ich freue mich immer über Feedback   |

||

|

Memphis

Inventar |

#18

erstellt: 06. Mai 2013, 09:36

|

|

|

Ich weiß, es ist etwas ruhig momentan, aber aufgrund von Feiertagen und anderen höher priorisierten Angelegenheiten  Freitag habe ich noch die Drehführung für die Scheren gemacht. Wie die Gleitelemente auch, muss hier die eine Hälfte etwas weiter vom Profil entfernt sein. Diesmal habe ich die Kamera falsch herum gehalten. Somit ist das Bild richtig herum.  Nun muss ich noch die Seilumlenkung und -befestigung machen und dann die Holzarbeit. Mal schauen, wann ich Zeit finde. |

||

|

kingkult

Inventar |

#19

erstellt: 06. Mai 2013, 09:54

|

|

Und mach dir mal keinen Stress  Freue mich schon auf deine Holzverarbeitung und setze da mal hohe Erwartungen dran  |

||

|

Memphis

Inventar |

#20

erstellt: 24. Mai 2013, 15:52

|

|

|

Heute habe ich endlich mal wieder etwas machen können. Gestern musste ich feststellen, dass einige Teile (Drehgelenke der Scheren) noch nicht passten, also habe ich diese heute nachbearbeitet und vor ein paar Tagen die Bohrungen in den Scheren fertig gestellt und entgratet. Eben nach Hause gekommen, musste ich natürlich gleich ein wenig zusammenbauen und testen. Das Tolle daran ist, es läuft wunderbar, wie gewünscht und sogar der Beamer passt zwischen  Oben wird es noch mit dem vierten Profil verschlossen, die beiden unteren werden an die Platte geschraubt, auf der der Beamer steht.  Zudem hatte ich an der Seilbefestigung gearbeitet, welche aus Reststücken der Scheren gebaut wurden. Die Enden habe ich komplett abgerundet und geschliffen, damit das Band nicht kaputt gehen kann. Ich habe ein Bild von der Rundung und eines, wie es in etwa verschraubt wird.   ... [Beitrag von Memphis am 24. Mai 2013, 15:53 bearbeitet] |

||

|

Memphis

Inventar |

#21

erstellt: 24. Mai 2013, 16:02

|

|

|

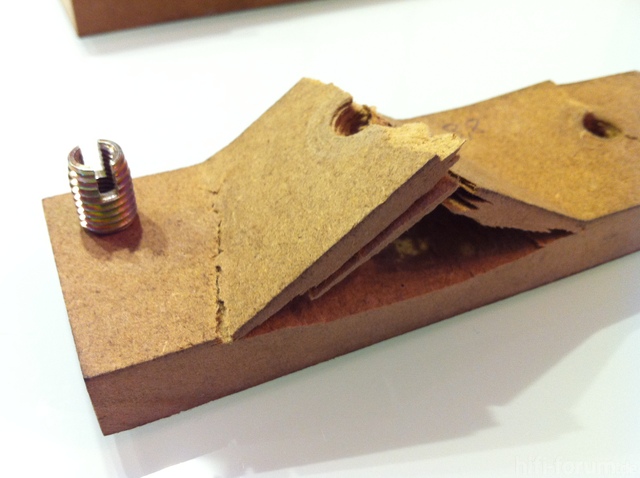

... mein PC stürzt momentan öfter ab, daher hier nochmal ein kurzer Cut. Ich habe mir Gedanken gemacht, wie ich die beiden Profile an der Beamergrundplatte befestige. Die seitliche Verkleidung mache ich mit MDF. Unten steht der Beamer auch auf MDF. Die Grundplatte ist aber mit 22mm dicker ausgelegt. Ein paar Möglichkeiten habe ich 1. Senkkopfschrauben von unten durch die Platte durch. Nachteil, nerviges Spachteln und Schleifen, mehrfach. Wenn sich die Schrauben setzen sollten, habe ich keine Möglichkeit, diese nachzuziehen. 2. Flachkopfschrauben oder Hülsenmuttern von unten... gleiche Nachteile, wie oben. 3. Gewinde in das MDF. Hier habe ich heute mal getestet. Der Vorteil ist, ich brauche nicht verspachteln und ich könnte sie nachziehen. Gestern im Baumarkt habe ich mir Einsatzbuchsen gekauft für Holz. Zudem habe ich Ensat-Buchsen getestet. Man sieht im nächsten Bild, was passiert, wenn eine Ensat-Buchse senkrecht belastet wird. Sie war in der rechten Bohrung. Es handelte sich um eine 8mm lange M6 Ensat-Buchse. Das Material war 16mm. Man sieht, das die Buchse mehr hielt, als das MDF, welches genau unter der Buchse anfing, sich zu spalten. Knapp 600N (ca. 60kg) hat es gehalten. In der Mitte war die Einsatzbuchse aus dem Baumarkt. Man sieht, dass die ersten Windungen das MDF bereits beschädigten, welches sich auswölbte.  Ein zweiter Versuch musste noch her, da ich in der Zwischenzeit eine 14mm lange M6 Ensat-Buchse fand. Diese hielt, senkrecht belastet (axial zum Gewinde), knapp 800N aus. Anschließend riss sie mit lautem Knall aus dem 16mm dicken MDF.  Links sieht man die Ensat-Buchse. Ich habe noch mit verschiedenen Kernlochbohrungen getestet. 8,8mm Kernloch erwies sich als perfekt. ... noch einmal geteilt... |

||

|

Memphis

Inventar |

#22

erstellt: 24. Mai 2013, 16:15

|

|

|

... wohlgemerkt, es handelte sich um EINE Ensat-Buchse. Ich wollte 6-8 verbauen. Wenn eine also 800N hält, müssten 2 theoretisch ausreichen (eine links und eine rechts)  Ich würde aber eher 6 verbauen, mit Loctite sichern und leicht anziehen. Denn die Vorspannung der Schrauben würde ja sonst bereits stark belasten. Mit 6-8 wäre ich auf der sicheren Seite und müsste nicht mehrmals Spachteln und Schleifen... Zur Holzarbeit: Diese ist in Vorbereitung. Material liegt im Keller, ich baue mir vorher nur noch eine Vorrichtung. Ich möchte ja 90° Winkel einhalten und es soll ja nett aussehen. Zwischendurch habe ich noch für meinen Center eine Halterung gebaut. Diese ist angewinkelt, wird an der Wand befestigt und nimmt die Verkabelung inkl. Funkempfänger auf. Ich muss aber sagen, ich habe nur grob geschliffen. Es wird noch an einer Stelle gespachtelt, die Oberfräse muss noch ein paar Fasen machen und dann wird noch lackiert. Seite: Man sieht, den leichten Winkel.  Unten: Die vordere Platte lässt sich von vorne abhemen  Klappe: Gut zu erkennen, der gefräste Absatz, welcher unten aufliegt. Damit ist die Klappe unten bündig  Oben ist ein Winkel, etwas größer, als der Anstellwinkel der Konstruktion, damit er sicher verschließt.  Nur bei der Farbe bin ich mir noch nicht sicher. Nun habe ich auch den Wissensdurst von kingkult ein wenig zufrieden gestellt und mal gezeigt, dass mir die Holzarbeit wichtig ist. Immerhin sieht man genau die. Ich würde mich über Feedback freuen. Achja, ich habe nur einen Lift abgebildet. Der andere liegt in Teilen daneben  [Beitrag von Memphis am 24. Mai 2013, 16:41 bearbeitet] |

||

|

Kevkinser

Stammgast |

#23

erstellt: 24. Mai 2013, 17:11

|

|

|

Ich finde das ganze Projekt ziemlich, ziemlich, ziemlich... übertrieben!!! Aber ja Ingenieure müssen sowas machen... (Ich vermute mal du bist Ingenieur oder?)

nur weiter, wir lauschen aufmerksam! Wo hast du die "Ensat-Buchsen" her? Auch im Baumarkt gefunden? |

||

|

dkf

Stammgast |

#24

erstellt: 24. Mai 2013, 17:29

|

|

|

@Memphis Dein Projekt gefällt mir sehr gut, das Resultat wird dich sicher für deine aufgewendete Zeit entschädigen, da bin ich mir sicher. Schliesslich kann man solche Massgefertigten Lösungen nicht einfach kaufen und wenn zu saftigen Preisen. Ich baue gerne und oft auch Privat DIY Projekte und die Freude daran hält bei mir über Jahre. |

||

|

Memphis

Inventar |

#25

erstellt: 24. Mai 2013, 19:31

|

|

|

@ Kevkinser Übertrieben finde ich es nicht. Müsste ich in einer Woche fertig sein, würde es einfacher gestaltet sein, klar. Da ich aber eh immer nur ab und an Zeit dafür habe und in der Zwischenzeit überlegen kann, wie es aussehen soll, warum nicht? Wie würdest Du den Beamer im Wohnzimmer unsichtbar integrieren, wenn nicht so? Passend zum Innenraum natürlich. Dazu muss man sagen, ich sehe nur meine Lautsprecher. Meine Geräte sind alle im Schrank, Kabel sind nur hinter den Subs und den Frontlautsprechern zu sehen (ca. 20cm in Richtung Wand). Abgesehen vom Beamer ist also alles toll integriert. Ingenieur? Nicht ganz, aber ist das von Relevanz? Meine vorherige Ausbildung (Mechatroniker) hätte für dieses Projekt fachlich ausgereicht. Ich sehe hingegen keine andere Möglichkeit, den Beamer wohnzimmertauglich zu integrieren. Zudem habe ich ja Zugang zu Fräs- und Drehmaschinen, warum nicht nutzen? Wie dkf auch meint, kaufen ist möglich, aber wir reden hier von 4 Stellen vor dem Komma und das nicht nur knapp. Darin ist aber auch noch nicht einmal die Verkleidung, sondern nur die nackte Mechanik enthalten.  Die Ensat-Buchsen haben wir in allen Größen in der Firma. Die mit dem groben Gewinde, die hinter der Platte liegt, gab es im Baumarkt. Die ist aber echt ungeeignet. @ dkf Vielen Dank. Ich mach es ja auch nicht nur für mich. Im Wohnzimmer stehen schon 7 Boxen und zwei Subwoofer. Das meine Frau das mitmacht, finde ich klasse. Da ist es auch das mindeste, es so ordentlich wie möglich zu gestalten. Die Leinwand ist nur da, wenn Filme geguckt werden, die Lautsprecher sind immer da und lassen sich nicht verstecken. Den in meinen Augen einzigen bezahlbaren und brauchbaren Lift habe ich in der Größe für ca. 1400€ gesehen, ohne Verschalung. Da komme ich drunter  DIY ist halt cool, weil man weiß, dass man das selber gemacht hat und es ne menge Geld sparen kann. |

||

|

Kevkinser

Stammgast |

#26

erstellt: 24. Mai 2013, 19:55

|

|

Na toll, jetzt bin ich neidisch... Ja ich bau auch ab und zu meine Sachen selbst... Ich finde es ist ein Lob wenn es übertrieben ist ;-) Hast du Fotos von deinem Wohnzimmer die du rausrücken würdest? Was Prinzipiell auch funktioniert hätte, aber lange nicht so cool gewesen wäre, ist ein Beamer mit Lens shift. Einfach Umkleiden, Lüftungslöcher mit ein paar leisen Lüftern auf bedein seiten anbringen und vorne eine Öffnung lassen für die Linse! Ich hab gerade mal geschaut, dein beamer müsste das eig. können? |

||

|

Memphis

Inventar |

#27

erstellt: 24. Mai 2013, 20:10

|

|

|

Hast auch wieder recht. Wenn man belächelt wird, hat man etwas richtig gemacht  Bilder habe ich noch alte in nem anderen Thread von mir gefunden: (Nicht ganz aktuell) EDIT: Bilder entfernt. Wenn jemand die Bilder sehen möchte, PM schreiben. Ich habe keine Lust, wenn hier schon Bilder aus dem Thread in Google zu finden sind... Mein Beamer hat Lensshift mit Lens-Memory. Aber der D-ILA Projektor projeziert das Bild in der Bildmitte und nicht an der Ober- oder Unterkante. Ich brauche es also auch so schon ein wenig. Wenn ich aber den Beamer direkt an der Decke hätte, müsste ich die Leinwand noch etwa 1m höher haben. Das haben wir mal ausprobiert und es ist echt nicht toll. [Beitrag von Memphis am 26. Mai 2013, 09:48 bearbeitet] |

||

|

kingkult

Inventar |

#28

erstellt: 25. Mai 2013, 09:44

|

|

|

Moin moin, das ist ja ein Riesenupdate  Zum einen sehr schöne Holzverarbeitung, aber da habe ich ja von dir auch nichts anderes erwartet  Und zum Anderen finde ich es wahnsinn, dass du einfach mal eine kleine Testreihe auf die Beine stellst, um herauszufinden, welche Gewinde für dein MDF optimal sind, während andere bei dem gleichen Problem einfach eine Schraube durchjagen  Und es freut mich, dass deine Scheren-Lift-Konstruktion so funktioniert wie geplant. Ich freue mich nach wie vor auf das Ergebnis, vielleicht ja sogar in Videoform?  Also immer weiter so  |

||

|

Memphis

Inventar |

#29

erstellt: 25. Mai 2013, 18:24

|

|

|

Vielen Dank. Ich hätte ja auch eine Schraube durchjagen können. Allerdings habe ich keine Lust auf mehrmaliges Spachteln und Schleifen. Zudem komme ich anschließend nicht mehr an die Schraubenköpfe und könnte nicht nachziehen, falls sich die Schrauben in der Platte etwas setzen sollten. Ein Video mache ich am Ende mit Sicherheit, sonst kann man das doch gar nicht richtig zeigen. Ich bin bei meinem Lift noch am überlegen, ob ich hinten den Kasten schließen möchte oder nicht. |

||

|

Memphis

Inventar |

#30

erstellt: 29. Mai 2013, 16:41

|

|

|

So, nun habe ich noch einmal ein paar Teile gemacht. Was man nicht alles schaffen kann, wenn man doppelt so lange arbeitet  Holzarbeit würde ich gerne anfangen, aber mir fehlt noch etwas. Ich musste nun einfach nochmal etwas machen, da ich nicht weiß, ob ich in nächster Zeit dafür haben werde. Wenn ich Pech habe, kann ich erst ab 15.07 mehr Zeit investieren. Wenn ich noch mehr Pech habe, erst ein paar Wochen danach  Naja, nun habe ich ersteinmal die Umlenkung gemacht: Wie immer, habe ich natürlich ein paar Bilder. Hier erst einmal komplett.  Und einmal auseinander genommen. Der Alublock wird am Profil mit den versenkten M6-Schrauben montiert. Die größere M8 ist aus dem Grunde so lang, da ich eine Bohrung im Profil gemacht habe. Diese sorgt dafür, dass bei Verlust der Klemmkraft der beiden M6-Schrauben der Block nicht die Nut entlang in Richtung Motor rutschen könnte. In der Mitte sieht man zwei Nadellager. Diese laufen auf einer Hülse (Chromstahl). Diese passt gerade auf die Schraube und wird zwischen Schraubenkopf/kleine Unterlegscheibe und dem Alu-Block geklemmt. Hierdurch haben die beiden Lager und die großen Unterlegscheiben noch ein wenig Spiel, um sich zu drehen. Die große Schraube wird mit hochfester Schraubensicherung eingesetzt. Dieses hat ca. 26-50Nm Losbrechmoment bei Schrauben ohne Vorspannkraft. Würde ich die Schrauben also quasi nur "einkleben" würde das locker reichen. Hier aber erst einmal das Bild.  Hier sieht man nochmal nur die beiden Nadellager (Nadelhülsen) mit der innenliegenden Hülse.  Nun will ich euch nicht weiter auf die Folter spannen. Ich habe heute natürlich provisorisch den Gurt aufgelegt und alles montiert. Wie gesagt, nur provisorisch. Der Gurt ist unten z.B. nicht richtig geklemmt und läuft daher auch ein wenig schief.  Ich habe davon auch ein kleines Video gemacht. Ist ca. 46MB groß, aber wie ich es zur Verfügung stellen kann, weiß ich nicht. Wenn jemand eine Mailadresse hat, wo er 46MB empfangen kann, einfach per PM schicken, dann bekommt Ihr ne Mail. Na, was meint Ihr? |

||

|

dkf

Stammgast |

#31

erstellt: 29. Mai 2013, 21:55

|

|

|

Hallo Ja da hast du dir einiges an Arbeit gemacht, sieht sher Interessant aus. |

||

|

kingkult

Inventar |

#32

erstellt: 30. Mai 2013, 04:24

|

|

|

Wie immer tolle Kleinarbeit und das Zwischenergebnis kann sich ja auch schon sehen lassen. Weiter so  |

||

|

innviertler

Ist häufiger hier |

#33

erstellt: 10. Apr 2014, 08:28

|

|

|

Gehts hier noch weiter? |

||

|

Memphis

Inventar |

#34

erstellt: 10. Apr 2014, 08:34

|

|

|

Ich habe das "Problem", dass ich bald ein neues Heim beziehe und dort ein Heimkinoraum habe. Daher habe ich langsamer weiter gemacht. Ich habe die Box soweit fertig. Sie muss nur am Gestell befestigt werden, benötigt noch eine Kabeldurchführung und muss grundiert und gestrichen werden. Bilder kann ich gerne mal wieder machen. EDIT: Ich habe gerade letzte Woche noch ein paar Teile bekommen, die ich für den Zusammenbau benötige  Fertig haben möchte ich das Projekt auf jeden Fall. [Beitrag von Memphis am 10. Apr 2014, 08:36 bearbeitet] |

||

|

Memphis

Inventar |

#35

erstellt: 11. Apr 2014, 13:40

|

|

|

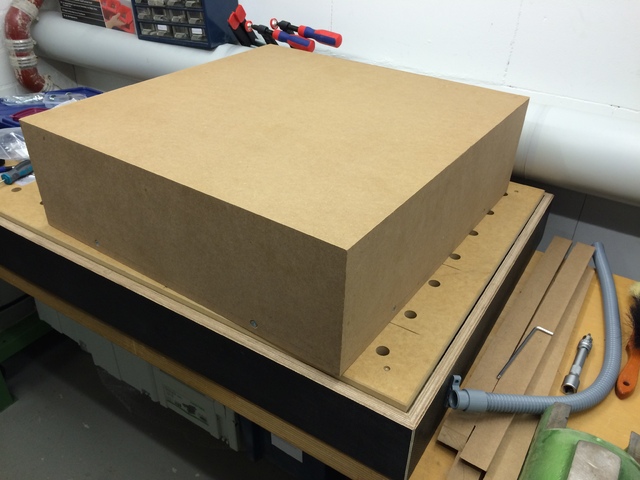

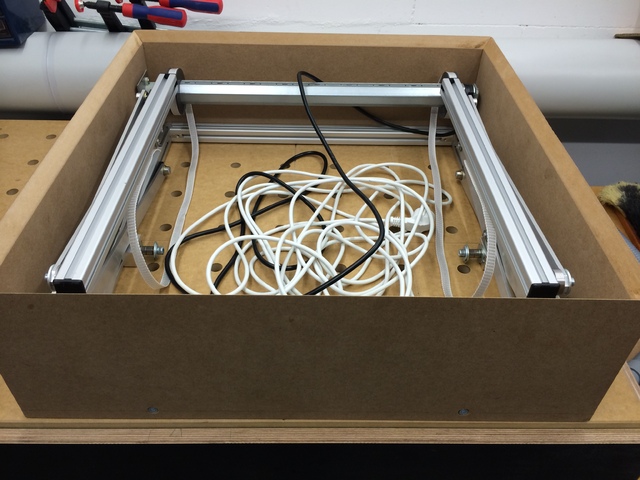

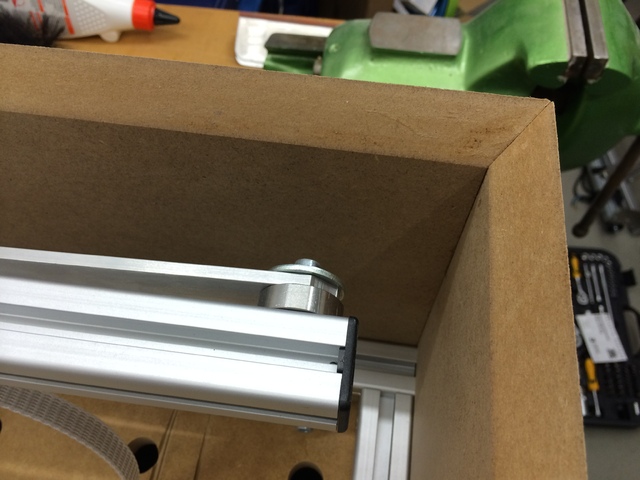

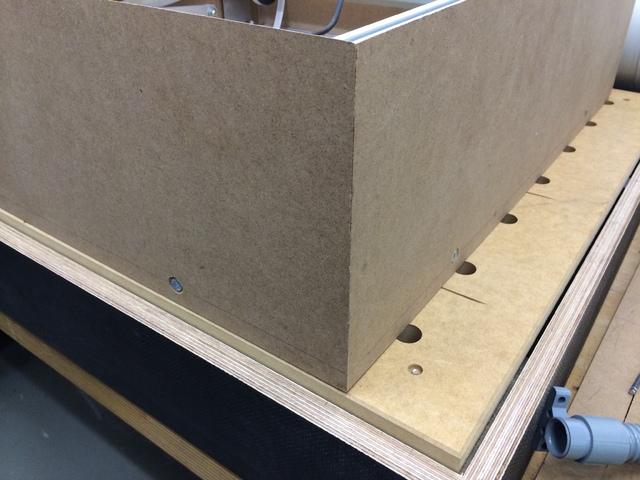

So, ich bin mal eben runter und habe ein paar Bilder gemacht. Hier sieht man mal das ganze zusammen. Die Bodenplatte ist noch nicht befestigt, aber erstmal eingelegt, damit man sieht, wie es zusammen ausschaut.  Hier einmal nur die Kante, da kann ich wenig erklären.  Dies hier ist eine der Ecken der Bodenplatte. Die Bodenplatte hat eine Hinterschneidung, sprich, sie ist nicht, wie der Kasten selbst im 45° Winkel gesägt, sondern ich habe es im 47° Winkel gesägt. Vorteil ist ein besseres und sichereres Schließen, da ich nur Kontaktlinien habe und nicht 4 große Kontaktflächen, wobei auch ein reinrutschen besser möglich wäre.  Einmal der Blick nach innen, quasi deckenseitig. Links hinten sieht man die Platte, an der das Lager befestigt ist. Raus rutschen des Lagers seitlich ist nicht möglich, da die Verschraubung hinten an den Kasten stößt und das Blech (Edelstahl), eh kaum nachgiebt...  Einmal eine Ecke von innen  Die Verschraubung geschieht mit Nutensteinen mit Federblech und sie sind versenkt. Später werden die Schraubenköpfe noch gespachtelt.  Und zu guter letzt nochmal eine Außenkante der Box. Die Kante hat bisher kein Schleifpapier gesehen.  Nun müsste die Kabelführung kommen. Da ich aber momentan nicht weiß, ob ich ihn im bald neuen Heimkinokeller verbaue, bin ich mir halt nicht sicher. Momentan würde ich auf der rechten Seite hinten raus wollen. Würde ich es verwenden im neuen Heimkino, dann links hinten. Kommt er wiederum in ein anderes Zimmer, könnte es auch sein, dass es hinten am besten ist. Wäre das sicher, hätte ich schon längst die Durchführung gemacht. Wenn diese fertig ist, könnte grundiert und lackiert werden. |

||

|

Memphis

Inventar |

#36

erstellt: 11. Apr 2014, 13:48

|

|

|

Ich weiß, ein wenig Off-Topic, aber ich habe vorher ja meine Centerhalterung gezeigt, also muss ich zur Vollständigkeit halber auch die montierte Halterung zeigen. Komplett: Die Blende unten an der Leiste kann theoretisch rüber gezogen werden. Soweit die Theorie. Ich habe es extra im gleichen Profil gefertigt, wie die Fußleiste, es passt perfekt. Nur leider ist das TV-Kabel zu kurz und ich muss erst den kompletten Kabelkanal aufreißen, damit unten die Blende vor könnte und ein Stück des oben verwendeten Kabelkanals die Kabel beherbergen könnte. Immerhin hängt die Halterung     |

||

| ||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Medienwand + Beamerlift blafasel123 am 22.02.2012 – Letzte Antwort am 10.04.2012 – 10 Beiträge |

|

Nachbau von JVC-Ghettoblaster marius2000 am 10.07.2010 – Letzte Antwort am 13.07.2010 – 19 Beiträge |

|

jvc Boom blaster nachbau Dj_Soundforce am 05.11.2011 – Letzte Antwort am 06.11.2011 – 2 Beiträge |

|

JVC Boombox vereinfacht "reparieren" TheRstone am 03.09.2013 – Letzte Antwort am 10.09.2013 – 19 Beiträge |

|

Modifikation JVC Heimkino für ersten DIY 2.1 grigoe am 11.10.2017 – Letzte Antwort am 12.10.2017 – 2 Beiträge |

|

Hilfe beim Bau eines Batteriegespeisten Subwoofers für Mp3player o.ä. treyy am 16.11.2010 – Letzte Antwort am 19.11.2010 – 13 Beiträge |

|

JVC RD HA3W mit selbstebauten Bleiakku Davewave am 13.03.2011 – Letzte Antwort am 21.03.2011 – 7 Beiträge |

|

Betrieb eines JVC Boomblasters mit Autobatterie K.Jko am 26.03.2014 – Letzte Antwort am 22.08.2017 – 68 Beiträge |

|

JVC NB1 - Wie update zur Autobatterie? Zaren_Hof am 27.04.2013 – Letzte Antwort am 16.05.2013 – 7 Beiträge |

|

Mobiler Lautsprecher der lauter ist als JVC Boomblaster UltraViolent-Bass am 09.07.2012 – Letzte Antwort am 18.07.2012 – 46 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.814 ( Heute: 6 )

- Neuestes Mitgliedosvaldocaraway7

- Gesamtzahl an Themen1.563.850

- Gesamtzahl an Beiträgen21.836.974