| HIFI-FORUM » Do it yourself » Lautsprecher » Mobile Lautsprecher / Boomboxen » Universal Boom Box Controller | |

|

|

||||

Universal Boom Box Controller+A -A |

|||||||||

| Autor |

| ||||||||

|

DanieBG

Ist häufiger hier |

#1

erstellt: 23. Mai 2019, 21:09

|

||||||||

|

Hallo zusammen, ich und ein paar Freunde haben letztens auf einem Festival so eine Soundboks 2 gesehen. Sind dann auf die Idee gekommen, so etwas selber zu bauen. Da ich aus dem Bereich Elektronik-Entwicklung komme, ist Kaufen für mich keine Option  Hab mich jetzt ein wenig eingelesen und angefangen mich mit dem Thema DSP´s usw. zu beschäftigen. Das ganze wurde also jetzt schon ein etwas größeres Projekt und macht echt Spaß  Ich möchte jetzt aber mal beim Grundproblem beginnen: Der Stromversorgung. Ich hab hier im Forum schon oft gelesen, dass das wohl das Hauptproblem schlechthin darstellt. Autobatterien sind zu schwer, die billigen LiPo´s taugen nichts, es müssen irgendwelche Ladegeräte hingefriemelt werden usw... Ist ja eine bekannte Thematik. 12V scheint oft auch nicht die richtige Wahl zu sein, weswegen dann immer mit Step-Up Wandlern experimentiert werden muss, da die meisten Class D-Amps schon gerne min. 24V hätten.. Daher würde ich gerne mal eure Einschätzung zu folgender Idee hören: 7 LiPo Zellen der Sorte 18650 in Reihe, davon dann 3-4 (oder mehr) Bänke parallel schalten. Batteriemanagmentsystem mit cell balancing designen und das ganze in ein schönes Gehäuse packen, dass der Akku Plug´n Play gewechselt werden kann. Diese Art der Energiespeicher findet man immer häufiger in sogenannten Powerwalls für Energiespeicher zuhause. Siehe zum Beispiel hier:  https://kit.com/jehu/jehu-s-diy-powerwall-pcb-project https://kit.com/jehu/jehu-s-diy-powerwall-pcb-projectFinde das System echt durchdacht. So kann man wirklich ganz einfach Akkupacks mit 24V aufbauen. Ich würde da aber gerne noch etwas mehr Flexibilität reinbringen. Um das sinnvoll zu designen, brauche ich aber Erfahrung von den alten Hasen auf diesem Gebiet. Kenn mich leider nicht so gut aus, was die ganzen (digitalen) AMP´s auf dem Markt so für Anforderungen haben und würde gerne viele Einsatzzwecke abdecken. Daher ein paar Fragen: Würde es modular Aufbauen. Es gibt auf der Leiterplatte eine max. Anzahl an Zellen, die in Reihe geschalten werden können. Man kann aber beispielsweise auch nur 3 Stück für 12V einsetzen. Werden überhaupt größere Spannungen als 24V gebraucht? (8, 9 oder gar 10 Zellen in Reihe?) Spannungen kleiner 12V nötig? Welche mindest Kapazität sollte der Akku haben? Was sollte mindestens an Ausgangs-Strom unterstützt werden können? Wie viel darf so eine Lösung eurer Meinung nach rein vom Material kosten? Habt ihr Ideen für Steckverbinder zum schnellen Wechsel des Akkus? Was nutzt ihr da so aktuell? Hatte mir sowas in der Art vorgestellt:  Samtec LPHT Series Samtec LPHT SeriesSo könnte man den Akku ganz einfach in einer Art Schiene "reinschieben" Die zusätzlichen Signalpins dienen dann der Kommunikation/Diagnostic mit dem BMS. Also State of Charge, aktueller Lade/Entladestrom, evtl. +5V Spannungsausgang für die Elektronik innerhalb der Box (z.B. DSP) ... Bin mal auf eure Meinungen dazu gespannt. Evtl. bekommen wir ja ein einigermaßen Universelles System hin, dass von vielen als Ausgangspunkt genutzt werden kann. Werde das System fortlaufend erweitern. Denke da an ein Audio-Processing Board mit ESP32 und einem kleinen DSP Chip. Modular aufgebaut nach dem Prinzip des freeDSP. So könnte man über Zusatzboards Mikrofone, Gitarren-Verstärker usw. implementieren. Steuerung z.B. bequem über Bluetooth App oder IR-Fernbedienung - da ist wirklich viel Möglich! Ich weiß, das alles gab es in irgendeiner Form schon. Aber so ein rundes, nachbaubares Gesamtkonzept, existiert irgendwie nicht. Weiß nicht, wie ihr das seht... Aber für mich hat diese Lösung deutlich mehr zu bieten, als diese olle Soundboks. Mit einem DSP ist das doch wirklich keine Kunst, oder was denkt ihr? Freue mich auf ein paar brauchbare Tipps  Gruß Daniel |

|||||||||

|

DjDump

Inventar |

#2

erstellt: 24. Mai 2019, 06:32

|

||||||||

|

Ich frage mich: Warum nicht einfach Einzelzellen an ein BMS löten? Die gibts ja schon mit Lötfahne, dann braucht man kein Prunktschweißen. Die Tätigkeiten sind auch nicht schwieriger als der sonstige Boxenbau. Dann kann sich jeder seinen Wunschakku bauen. Am Ende kommt alles in ein kleines Gehäuse. Wenns super einfach werden soll, kann man einfach alles mit Klebeband umwickeln und ein Kabel rausgehen lassen. Ich habe mal Li-Ionen Akkus aus Laptopersatzakkus "gebaut":  Laptop Akkus zerlegen /Lipos selber bauen. Das ging sehr gut. Ich verwende seitdem ausschließlich diese Akkus. Verbinder sind 4mm Bananenstecker. Das geht sehr gut und hält die 4s2p Akkus auch gegen die Schwerkraft. Laptop Akkus zerlegen /Lipos selber bauen. Das ging sehr gut. Ich verwende seitdem ausschließlich diese Akkus. Verbinder sind 4mm Bananenstecker. Das geht sehr gut und hält die 4s2p Akkus auch gegen die Schwerkraft. Nur das originale BMS hat nur 4A geliefert und den Einschaltstrom von den meisten Verstärkern nicht abgekonnt. Deswegen würde ich mittlerweile emfehlen das aus neuen Zellen und einem passenden BMS selbst aufzubauen. Mit meinem aktuellen 26A BMS habe ich kein Problem. Wenn der Akku 24V hat, kannst du 95% der akutellen Boxen abdecken (weil mittlerweile sehr oft tpa3116 Verstärker genommen werden). Die Lösung so anzupassen, dass mehr als 24V vorgesehen ist, würde ich nur machen, wenn es wirklich keinerlei Einschränkungen für den "Massenmarkt" gibt. Hauptproblem bei den Akkus sehe ich eher beim Laden. Es wäre praktisch eine kleine Platine zu haben, die Strom von einem 12V Netzteil bekommt und einen bestimmten Akku läd. Auf der Ladeplatine gibts vielleicht einen kleinen DIP Schalter um die Zellenzahl zu wählen. Einfach Plug and Play. Ladestrom muss nicht einstellbar sein, weil die Ladezeit bei mobilen Boxen in der Regel egal ist. Einfach 1 oder 2A. |

|||||||||

|

|

|||||||||

|

MK_Sounds

Stammgast |

#3

erstellt: 24. Mai 2019, 07:22

|

||||||||

Im Prinzip ist 24 V das gängige Mittel, da sich zum einen die Zellenzahl halbwegs in Grenzen hält (und damit auch die Kosten). Zum anderen können viele der Class-D Amps bis in Regionen von 26-30 V an Eingangsspannung. Für kleinere Sachen kann 12 V auch praktisch sein. Auch im Hinblick auf Verbraucher, die für das KFZ ausgelegt sind.

Bei ca. 3 Ah pro Zelle kommt man je nach Anwendung mit 2-3p schon recht weit.

Sollte nicht der limitierende Faktor sein. Bei 2p Konfig sollte schon für eig jede Anwendung ausreichend Dauerstrom bereitstehen.

Da kommt mir klassisch als erstes XT60 in den Sinn.

Sehe ich genauso. Das Laden ist das Hauptproblem. Der Akku ansich ist nicht das Problem. Den lötet man sich in der gewünschten Konfiguration aus Einzelzellen zusammen (wesentlich besser als Punktschweißen in Hinblick auf die Übergangswiderstände). Dazu ein BMS aus China und der Akku ist erledigt. Was es braucht ist eine günstige Einbaulösung für das Laden. Wenn ich in meine Projektliste schaue, dann taucht da genau diese Projektidee auf. Eine Ladeplatine die z.B. 1-6s oder 6-10s variabel laden kann. Ich hatte dazu vor einiger Zeit etwas recherchiert.

Genau solche Chips gibt es. Dort sitzt am Eingang ein Buck/Boost-Converter, der eine variable Eingangsspannung auf das benötigte Ladeniveau konvertiert. Es gibt einiges an fertigen Chips. Ich hatte mal einen gefunden, glaube von TI. Finde den Link auf die Schnelle nicht, werde ich bei Gelegenheit nochmals suchen. Der Chip konnte vieles: LiIon/LiPo 1-6s, Lead-acid bis 24 V, Balanced charging, variable Eingangsspannung, Statuspins für LEDs... Manche ICs machen glaube ich sogar die Umschaltung von Akkubetrieb auf Ladebetrieb automatisch, bzw. haben einen Pin für einen externen FET. Sprich ist kein Netzteil angeschlossen wird das System vom Akku versorgt. Wird ein Netzteil angeschlossen, wird der Akku abgetrennt, das System vom Netzteil gespeist und der Akku geladen. Ein Kandidat den ich auf die Schnelle gefunden habe ist der BQ24610  Link. Der ist in der Ausstattung nicht so umfangreich wie der Chip den ich im Sinn habe, ist aber auch im Einzelstück deutlich günstiger. Link. Der ist in der Ausstattung nicht so umfangreich wie der Chip den ich im Sinn habe, ist aber auch im Einzelstück deutlich günstiger.Ich denke Interesse an einem Community-Projekt wäre definitiv gegeben. Die Ladeproblematik betrifft nicht nur die LiIon-Akkus, sondern auch 24V Bleigel-Akkus. Wenn die Platine beides könnte, wäre das natürlich ideal. Edit hat den Chip gefunden den ich meinte. Ist nicht von TI sondern von Linear Tech. LTC4020:  Link Mouser. Das Teil ist allerdings im Einzelstück mit 10,45 € sehr teuer. Link Mouser. Das Teil ist allerdings im Einzelstück mit 10,45 € sehr teuer. [Beitrag von MK_Sounds am 24. Mai 2019, 07:40 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#4

erstellt: 29. Mai 2019, 23:55

|

||||||||

|

Abend! Sorry für die späte Antwort, ich hoffe das tut dem Thema keinen Abbruch! Musste mich selbst erstmal ein bisschen in die Thematik mit LiPo´s einarbeiten. Hab mich die letzten Tage mal an Schaltplan und Layout rangemacht. (Zwischenstand: siehe ganz unten; Erklärungen: nachfolgend im Text) Also, zuerst einmal zum geplanten Akku-Pack:

Dachte ich mir fast! So wie ich es aktuell umgesetzt habe, gibt es die Möglichkeit, ein Akku-Pack von 2 bis 7 Zellen in Serie mit (beliebig) vielen Zellen parallel geschaltet aufzubauen. 12V und 24V verwenden jeweils eine andere Leiterplatte. (Platz-/Kostenfrage) Man kann aber auch die 24V Variante für 12V verwenden. Nachteilig wäre dann "nur", dass die Leiterplatte und damit das Akkupack größer ausfallen als nötig und die Leiterplatte durch die größeren Abmessungen natürlich geringfügig teurer ist... Das BMS ist - stand jetzt - das genau gleiche. Funktion/Konfiguration wird mittels Bestückungsoption oder Jumper/DIP-Switches (mal sehen) umgesetzt. Am BMS bin ich aber gerade noch dran. Eingesetzt wird vermutlich ein BQ40Z80 von TI. Dieser kümmert sich um das Cell-Balancing und die Sekundären Schutzfunktionen (Overcurrent, Overtemperature ...) Aber auch Columbcounting, LED Anzeige usw, können damit sehr leicht implementiert werden. Das IC kann wirklich eine Menge und ich denke, dass ist ideal geeignet! Laut der Datenbank auf der Arbeit ist es für min. 10 Jahre verfügbar - also meiner Einschätzung nach eine perfekte Wahl! Im Moment bin ich noch dabei, folgende Features zu implementieren (natürlich optional): - 2x USB DCP Charging Ports (5V / 5A Schaltregler) -> Handyladegerät ... - 12V Spannungsregler (24V Akku) / Mosfet Switch (12V Akku) -> z.B. KFZ-Kühltruhen, Lampen ... Anwendungsfall sehe ich vor allem, wenn der Akku extern geladen wird (z.B. an einer Solarzelle?! -> Sieht man dann bei der Entwicklung des Ladegeräts  ) ) So hat man wirklich ein Akku-Pack, das man auch für andere Sache (z.B. Camping generell) einsetzen kann. Zugänglich sollen die Anschlüsse direkt am Akku-Pack sein; quasi eine Art Powerbank, wenn der Akku nicht im System eingesetzt ist. Abschaltung der Verbraucher erfolgt automatisch beim Unterschreiten einer gewissen Kapazitätsschwelle (Tiefentladeschutz mittels BTP_INT Pin des BQ40Z80 -> flexibel per Software einstellbar) Was haltet ihr davon? Im Moment ist der limitierende Faktor, ob ich das alles auf 100x100mm mit 2 Lagen bekomme... (wieder eine Kostenfrage) Als Schnittstelle nach außen bzw. plug´n play Steckverbinder zum schnellen Akkuwechsel: Mittels Kabel an- und abstecken (Power only): - XT60 - Standard Hohlbuchse Mittels Stecksystem (Power + I2C/Diagnostic): - die schon erwähnte LPHT-Serie (  -> LINK) von Samtec -> LINK) von Samtec- aus dem Bereich Laptop-Akkus: (  ->LINK) ->LINK)- Molex Blind Mate (  ->LINK) ->LINK)Fällt euch da noch ein sinnvollerer Steckverbinder ein? Irgendwie bin ich damit noch nicht so ganz zufrieden... Vorteil dabei ist eben, dass die I2C Schnittstelle vom Akku zugänglich ist. So kann man innerhalb des Systems die Kapazität auswerten und entsprechend reagieren. Denkbar wäre hier u.A. eine Sprachausgabe! Muss man mal sehen, wenn man das Audio Board entwirft. Das wars aber jetzt vorerst mal zum Akku-Pack.  Zum Thema Ladegerät: Das ist dann die nächste Baustelle  Die LTC Bausteine von Analog hab ich dazu auch schon ins Auge gefasst! Würde aber lieber auf einen per I2C einstellbares IC (z.B. LTC4015  ->LINK) setzen und einen kleinen uC implementieren. ->LINK) setzen und einen kleinen uC implementieren.An diesen kann man dann Potis, DIP Schalter usw. hängen und die Parameter für Ladestrom usw. viel einfacher und flexibler auf digitalem weg ändern. Beim LTC4020 z.B. sind allein zum Ändern der max. Ströme soviel Hardware-Änderungen nötig (Shunt Werte verändern), dass das nicht so leicht mit einem DIP-Switch zu erledigen ist. Beim LTC4015 wird der max. mögliche Strom zwar auch durch den Widerstandswert vorgegeben, aber das definiert nur, wozu die Hardware generell in der Lage wäre. Ich kann jederzeit auch weniger "zulassen". Zusätzlich hätte man beim Stecken ins System die Möglichkeit, die "Fähigkeiten" des Akku-Packs auszulesen und den Charger auf das jeweilige Akku-Pack einzustellen. Der einzige Nachteil am LTC4015 ist, dass er nur Buck-Topologie unterstützt. Sprich die Eingangsspannung muss entweder der Battery Stack Spannung entsprechen, oder eher noch geringfügig darüber liegen. Bin mir da noch nicht sicher, wie das die Class-D Amp IC´s aufnehmen. Hab nur ein paar Datenblätter überflogen und da steht sehr oft was von 30V absolute Maximum Rating. (Recomended war so gut wie immer bei max. 26V) Aber jetzt mach ich erstmal das BMS weiter, morgen ist ja Feiertag und Bier trinken kann ich auch wenn ich müde bin  Wäre aber durchaus bereit, mich an einem gemeinsamen Projekt zu beteiligen! Müssten halt mal grob die Anforderungen abstecken und dann sehen wir mal, was dabei rauskommt! Wenn das Akku-Pack so funktioniert, wie ich mir das vorstelle, wäre das sicher auch ein guter Anlaufpunkt für viele Projekte hier im Selbstbau-Bereich. Vielleicht findet sich ja sogar jemand, der ein schönes Gehäuse für den 3d Drucker designt - da bin ich nämlich nicht so fit drin  Zum Schluss - wie versprochen einen aktuellen Zwischenstand der Akkupack-Leiterplatte:  Gruß Daniel |

|||||||||

|

DjDump

Inventar |

#5

erstellt: 30. Mai 2019, 05:30

|

||||||||

|

Sehr interessant. Ich bin mal gespannt. 3D Druck Gehäuse kann ich übernehmen, da habe ich sehr viel Erfahrung. Viele Grüße, Leo |

|||||||||

|

DanieBG

Ist häufiger hier |

#6

erstellt: 03. Jun 2019, 21:47

|

||||||||

|

Hallo zusammen, bin jetzt mit dem Schaltplan auf einem Stand, den ich euch mal zeigen kann  Hab auch mal ein repository auf github angelegt. Link zum Schaltplan:  BMS-Schematic really first version BMS-Schematic really first versionEin paar Erklärungen: Im Moment ist es so implementiert, dass die Schaltregler für die USB Ladeports auch laufen, wenn die Batterie nicht im System eingesetzt ist (Discharge FET = OFF) Bedeutet, am XT60 Stecker liegt im ausgebauten Zustand keine Spannung an. Will man das dennoch, muss man das Akku Pack so konfigurieren, dass es den PRES pin nicht auswertet. Ist in dem Fall halt nachteilig, da der Akku dann immer unter Last gesteckt wird. Beim abziehen wird es sich vermutlich nicht vermeiden lassen, da der PRES min. 1s high sein muss und das Akku-Pack mit Sicherheit wesentlich schneller gezogen wird... Die Schaltregler können entweder beim Einstecken in das System eingeschalten werden oder mittels der Touchbutton (Toogle-Funktion). Die Touchbutton sind auch so konfigurierbar, dass zum Beispiel 1h nach einschalten automatisch abgeschaltet wird - vielleicht praktisch, wenn z.B. eine Kühltruhe laufen lassen will, aber selbst nicht vor Ort ist? Die auswählbaren Zeiten sind 15min und 1h (per Jumper) mittels Änderung der Bestückung sind aber auch Zeiten von weit aus mehr Stunden möglich. Oder eben bis wieder abgeschalten wird....(erneuter Tastendruck) Bin mir aktuell noch nicht sicher, ob ich die Spannung für die Schaltregler (+BATT_FUSED) über die Body-Dioden der Mosfets abgreife oder direkt nach der Sicherung... Im Moment ist auch bei der LED-Anzeige noch nicht alles sicher. Im Datenblatt steht, dass die Anzeige so lange an ist, wie die Taste gedrückt ist. Ich persönlich fände es aber schöner, wenn beim "einmaligen touchen" die Anzeige für z.B. 5-Sekunden eingeschalten bleibt... Beim Ein- bzw. Ausschalten der Schaltregler mittels touch-button wäre ein aktivieren der Anzeige auch nicht schlecht, um eine Art visuelle Rückmeldung zu haben. Müsste irgendwie mit so einem Smart-Reset Supervisor IC zu lösen sein. Da bin ich gerade noch dran. Bin mal auf eurer Meinung gespannt. Sonst noch Wünsche, Anregungen oder hab ich einen groben Bock drinnen!? Gruß Daniel |

|||||||||

|

DjDump

Inventar |

#7

erstellt: 04. Jun 2019, 05:28

|

||||||||

|

Kannst du nochmal die Vorteile gegenüber 18650er-Halter+Standart BMS kurz und knackig zusammenfassen? |

|||||||||

|

MK_Sounds

Stammgast |

#8

erstellt: 04. Jun 2019, 08:22

|

||||||||

Würde mich auch interessieren. Selbst ein BMS zu layouten halte ich für Zeitverschwendung. Zumal du das in 1000er Stückzahlen fertigen müsstest, um mit den BMS aus China im einstelligen Euro-Bereich auch nur ansatzweise konkurieren zu können. Wie gesagt: ich würde die Mühe lieber in eine intelligente, kompakte Ladeplatine investieren. Dafür gibt es sicherlich einen Markt! Das in Kombination mit einem kleveren Schnellwechselsystem (mechanische Kontaktierung von P+, P- und den Abgriffen der Einzelzellen) und variabler Eingangsspannung würde die Basis für ein gutes LiIon-System bieten. |

|||||||||

|

SagIchNicht5582

Stammgast |

#9

erstellt: 04. Jun 2019, 18:19

|

||||||||

|

Es geht ja im Endeffekt um den Spaß beim Bau mit dem Projekt. Aber dass es keinen riesigen Nutzen hat ist klar, ein Touchbutton der z.B: eine Kühltruhe automatisch abschaltet ist jetzt ins eine Vorhandene Box relativ einfach mit einem Aruduino und Mosfets realisiert. Vielleicht könnte man eine All-In-One Musikbox Lösung realisieren; eine Platine wo alles wichtige drauf ist; BMS, ein TPA3116 mit DSP, BT Modul.. Wobei das Gibts schon von Wondom.. Aber trotzdem, solange es Spaß macht lohnt es sich  |

|||||||||

|

DanieBG

Ist häufiger hier |

#10

erstellt: 05. Jun 2019, 11:28

|

||||||||

|

Wie sagt man so schön: Ist halt Smart  Sämtliche Parameter des Akkupacks, Ströme usw. sind per I2C Bus konfigurier- und auslesbar. In Verbindung mit einer All-In-One Platine, wie SagIchNicht5582 vorgeschlagen hat, ergibt das eine Menge Möglichkeiten. Denke da an ESP32 mit Bluetooth und WLAN. Es ist dann ganz leicht möglich, die Batterie-Daten per Smartphone auszulesen und in Realtime anzuzeigen. Der BQ40Z80 unterstützt z.B. auch die Berechnung für z.B. "estimated time to full bzw. empty". Außerdem kann man im BQ40Z80 alle Pack Parameter spezifizieren (Design Capacity, Voltage usw.) Sind sogar User Data speicherbar. Demnach könnte - wie MK_Sounds - vorgeschlagen hat eine intelligente, kompakte Ladeplatine - diese Parameter auslesen und automatisch die jeweils richtigen Ladeparameter einstellen. Sind natürlich alles Spiellereien und wenn man das nicht braucht, dann reicht einem natürlich so ein China BMS. An den Preis eines china BMS werde ich natürlich nie rankommen, dass is klar.

Das ist auch noch ein Vorteil des selbst gebauten BMS-Systems. Hatte diesen hier angedacht:  TE Connectivity 1717620-1 TE Connectivity 1717620-1Leider ist die Auswahl an Steckverbindern da nicht ganz so üppig... Die einzelnen Zellspannungen zum Balancing würde ich aber nicht auf den Steckverbinder führen, denn dann muss man in jedem Ladegerät erneut das Cell balancing einbauen. Außerdem ist die Auswahl an Steckern hier wie gesagt sehr begrenzt...

Durch die zusätzliche Integration von +5V USB DCP Ladegerät und 12V Spannungsregler direkt im Akkupack wäre der Akku eben auch außerhalb des Systems zu was nütz und eben nicht nur zum rumstehen und "geladen-werden". Gleichzeitig kann er dann ins System 5V einspeisen und ich spare mir den extra Schaltregler innerhalb der Box. Bei so einem System ist die Anzeige des SOC per LEDs finde ich fast ein muss. Hab mich da eben am Akku der Soundboks orientiert - finde das hat irgendwie was... Da für diese Steckverbinder eine Leiterplatte aber mehr oder weniger sowieso unerlässlich ist, wäre es statt dem aufwendigen BMS noch ein Kompromiss so ein Battery Fuel Gauge IC ala  LTC2944 zu verwenden. LTC2944 zu verwenden.Die Leiterplatte dient dann nur der Messung von Battery Stack Voltage und Lade- bzw. Entladeströmen und wird einfach zwischen Ausgang des China BMS und dem Battery-Pack Connector gehängt/gelötet. Das wäre so die einfachste Variante. SOC wird in diesem Fall nicht per LED´s direkt am Pack angezeigt, kann aber wenigstens vom System abgefragt werden. (Nebenbei ist das dann auch direkt für einen Lead-Acid Akku verwendbar) Finde so etwas ist heute doch Standard? Oder wie macht ihr das mit dem China BMS? Voltmeter dranhängen und regelmäßig schauen oder einfach so lange hören, bis das BMS (hoffentlich rechtzeitig) abschaltet? Das waren alles erstmal nur mal erste Ideen meinerseits, finde es gut, darüber zu diskutieren. Auf der Arbeit muss ich mich ja auch immer mit dem Marketing rumärgern  Es geht wirklich darum, eine Lösung zu finden, die nicht zu Aufwendig oder teuer wird und die evtl. auch von anderen Leuten als guter Anlaufpunkt genutzt werden kann. Gruß Daniel [Beitrag von DanieBG am 05. Jun 2019, 16:13 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#11

erstellt: 12. Jun 2019, 19:41

|

||||||||

|

Das Interesse ist wohl doch nicht so groß.  Ich hab aber nochmal ein bisschen überlegt. Wäre es nicht auch denkbar, so Akkus von Bohrmaschinen oder ähnlichem zu verwenden? Mir ist da  dieses Akku-System vom Aldi ins Auge gestochen. Da kostet der dieses Akku-System vom Aldi ins Auge gestochen. Da kostet der  18V Akku mit 5Ah um die 40€. 18V Akku mit 5Ah um die 40€. Ist ein 5s2p Akku - billiger kommt man wohl mit Einzelzellen auch nicht  Kombiniert mit  diesem "Sockel" von ebay (wohl mit dem 3d drucker erstellt) wäre das doch echt eine Low-Budget Lösung. diesem "Sockel" von ebay (wohl mit dem 3d drucker erstellt) wäre das doch echt eine Low-Budget Lösung. Das  Ladegerät kostet dann nochmal 15€. Ladegerät kostet dann nochmal 15€.Leider ist hier halt wieder das Thema, wie man in einem halben Jahr oder Jahr an einen solchen Akku kommt. Also wohl eher wieder nur eine Lösung von kurzer Dauer. Ob das Teil ein BMS eingabaut hat, weiß ich natürlich auch nicht. Daher wollte ich auch etwas eigenes machen. Da das mit dem BMS zweilagig aber wohl kaum zu schaffen ist und auch nicht gerade leicht nachzubauen wäre, ist diese Lösung vielleicht doch etwas overkill.  Ich würde bei dem Konzept mit den Trägerleiterplatten und Haltern für die Einzelzellen bleiben, die "oberste" Leiterplatte aber nur mit passenden Steckverbinder(n) ausstatten. Das BMS kann dann jeder wählen, wie er will. Oder - wenn genau bekannt ist, welches BMS eingesetzt wird, kann man natürlich auch die Leiterplatte so designen, dass man das China BMS einfach auflötet. Wenn das soweit passt, kann man immer noch andere Varianten machen, die dann SOC Messung/Anzeige usw. unterstützen. Was haltet ihr von der Idee? Gruß |

|||||||||

|

DjDump

Inventar |

#12

erstellt: 12. Jun 2019, 20:54

|

||||||||

|

Nach wie vor ist halt das Problem, dass sich das jeder auch selbst aus Einzelzellen löten kann. Auch wenn du deinenen Halter für 10€ anbietest, wird das kaum jemand kaufen. Wenn ich die Wahl hab ob ich bei einem Forum Nutzer mit unter 10 Beiträgen im Graumarkt bestelle (eigentlich bräuchtest du ja auch ein Gewerbe), oder bei einem großen Akkuhändler, nehme ich den professionellen Händler (bei dem ich für die Zellen eh bestellen muss). Auch wenn dein Projekt super wird, musst du erstmal vertrauen zu den Kunden aufbauen. Wenn du das BMS bereitstellst, brauche ich als Kunde ja auch die Gewissheit, dass das alles stimmt, was du dir ausgedacht hast. Und nicht ein Fehler oder Softwarebug drin ist, der meinen Akku in Flammen aufgehen lässt. Und klar kannst du Schnickschnack verbauen, aber es kann auch jeder einen 5V StepDown einsetzen. Das Problem das du lösen willst ist einfach nicht so groß. Ps: Ich hatte auch mal ein Konzept zur Energiemessung bei Akkus.  Projekt Kappa. Da konnte man den Akku kalibrieren und über Strom/Spannung wurde die entnommene Kapazität ermittelt. Das hat auch super funktioniert. Aber das Interesse von anderen war sehr gering. Und ein halbes Jahr später habe ich dann die Platine wieder ausgebaut, weil ich sie selbst nicht gebraucht habe. Wenn man eine Kapazitätsanzeige braucht, ist der Akku zu klein. Kein Mensch dreht auf dauer leiser, wenn der Akku zu kurz hält. Man kauft einen größeren Akku. Projekt Kappa. Da konnte man den Akku kalibrieren und über Strom/Spannung wurde die entnommene Kapazität ermittelt. Das hat auch super funktioniert. Aber das Interesse von anderen war sehr gering. Und ein halbes Jahr später habe ich dann die Platine wieder ausgebaut, weil ich sie selbst nicht gebraucht habe. Wenn man eine Kapazitätsanzeige braucht, ist der Akku zu klein. Kein Mensch dreht auf dauer leiser, wenn der Akku zu kurz hält. Man kauft einen größeren Akku.Und dann ist mir das alles auch egal. [Beitrag von DjDump am 12. Jun 2019, 20:58 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#13

erstellt: 12. Jun 2019, 21:22

|

||||||||

|

Stimmt schon was du sagst. Vielleicht irgendwann mal. Verkaufen wollte ich das Teil sowieso selbst nie. Hätte nur die Fertigungsdaten rausgegeben und natürlich keine Haftung für Schäden übernommen. Denn es ist und bleibt nun mal ein Hobby... Ich denke, das sinnvollste wäre, nur eine kleine Leiterplatte als rein mechanischen Adapter zu machen, der den Akku einfach nur "schnell-wechselfähig" macht und gängige Steckverbinder bietet. Drumrum ein schönes Gehäuse, das groß genug ist, damit jeder sein LiPo Pack (4s oder 7s ...) mit passendem BMS schön darin verstauen kann. Das sollte die Sache schon sehr vereinfachen. Ist natürlich wieder die Frage, ob man sich die viele Arbeit macht, so ein Gehäuse zu designen, da man - wie du sagst - auch einfach einen XT60 oder Bannanenstecker ans Pack löten kann  Hab mir dein Projekt Kappa mal eben angeschaut - ist auch eine coole Sache! Mein Ansatz war eben, alles ins Akkupack zu "zimmern" und dann von der "zentralen" Steuerplatine auszulesen und z.B. per Smartphone-App anzuzeigen. Wie man es aber dreht und wendet, bringts vorerst wohl nix oder ist viel zu aufwändig, um das mal eben in 1-2 Wochen umzusetzen...Schade. |

|||||||||

|

MK_Sounds

Stammgast |

#14

erstellt: 13. Jun 2019, 09:01

|

||||||||

Das Interesse wird dann groß sein, wenn du ein verbreitetes Problem löst und nicht eine Platine entwickelst, die nice-to-have ist, aber 95% nicht zwingend brauchen. -->

Da kommt man mit Einzelzellen definitiv in den gleichen Preisbereich, wenn nicht sogar günstiger. Zudem weiß man genau was verbaut ist, hat ein Datenblatt etc. Eine LiIon-Zelle mit 2,5 Ah bekommt man für knapp 3€ pro Stück. Schau hier mal vorbei:  NKON. In 10er Stückzahlen kostet da ein 2,5 Ah Akku von Samsung z.B. 2,84 €. NKON. In 10er Stückzahlen kostet da ein 2,5 Ah Akku von Samsung z.B. 2,84 €.Wenn man den Akku ordentlich machen will, sollte man auf jeden Fall löten. Abgeschrägte Lötspitze an nicht zu schwachem Lötkolben, mindestens 400°, Kontakte vorher mit 320er Korn leicht anschleifen, entfetten und dann verzinnen, abkühlen lassen und dann verlöten. Wenn man das entsprechend zügig macht und nicht darauf rumbrät wie auf einer Dachrinne, ist das überhaupt kein Problem. Ratsam ist es, erst alle Pole auf einer Seite zu verlöten, damit die Zellen zwischendrin abkühlen können. Die Übergangswiderstände beim Löten sind um ein Vielfaches geringer als beim Punktschweißen. Als Verbindungsmaterial habe ich bei meinem letzten 6s-Akku einfach 1,5mm² NYM von der Hausinstallation verwendet. Lässt sich problemlos verarbeiten, ist billig und lässt sich gut löten. Das ergibt ein stabiles Akkupack, das kein Gehäuse bedarf (Isolation mit Gaffer). China BMS für ein paar € dazu, XT60 Stecker dran, JST-Stecker (7-polig) für das Balancing des iMax B6 dran, fertig ist das Akkupack. Das habe ich natürlich mit einem längerfristigen Hintergedanken so gemacht. Wenn ich denn wollte, könnte ich das gleiche Akkupack mehrmals bauen und als Schnellwechselsystem verwenden (ähnlich der Soundboks): Klappe an der Aktivbox, Akkupack hat ein einfaches Klemmsystem mit Flügelmutter, Verbindung über XT60, kann in kurzer Zeit gegen ein volles Akkupack getauscht werden. Damit sind dann auch längere Spieldauern machbar, z.B. Festivals, ohne dabei 50 kg Blei rumschleppen zu müssen (was oftmals ohnehin verboten ist).

Das meinte ich im ersten Gedanken hinsichtlich einer mechanisch gelösten Kontaktierung so wie es bei den Akkus von Aldi, bzw. bei allen Schnellwechselsystemen für Akkuwerkzeuge Standard ist. Sprich der Akku wird einfach auf das Ladegerät aufgesteckt, keine Notwendigkeit Kabel zu verbinden. Das könnte man ggf. mit sowas wie einem Sockel lösen, auf dem das Akkupack steht. Ein Gehäuse zu entwerfen, dass verschiedene Konfigurationen aufnehmen kann, halte ich für nicht zielführend. Es ist ein Unterschied in Gewicht und Bauraum, ob ich 6s6p oder 4s1p konfigurieren will und hat auch völlig andere Use-Cases. Das wäre dann hauptsächlich Platzverschwendung und das Gehäuse würde sich somit für einige Anwendungen selbst disqualifizieren. Meine oben genannte Lösung mit Einzelzellen, BMS, XT60, JST 7-pol als Akkupack in Verbindung mit einem iMax B6 Lader ist eigentlich vollkommen zufriedenstellend und wird für sehr viele schon ausreichen. Es wird sicher vor Tiefentladung geschützt, schnell wechselbar und die Zellen werden beim Laden gebalanced. Eine einfache Kapazitätsanzeige für 6€ von Amazon in die Aktivbox verbaut, erlaubt im Betrieb eine Abschätzung des Ladezustands des Akkus. Potential sehe ich an zwei Punkten: 1.) Wo ich in absehbarer Zeit selbst hin will, sind höhere serielle Konfigurationen wie 10s oder 12s. Gerade für mobile Klein-PAs wäre z.B. die 48 V Basis und die damit einhergehende mögliche Verstärkerleistung interessant. Für 10s und 12s und sogar noch höhere Konfigurationen bekommt man auch problemlos in Fernost noch BMS-Platinen. Nur wie lädt man das Ding dann? Da habe ich noch nichts in der Preisklasse des iMax B6 Laders gefunden. Klar könnte man den Gesamtakku mit CC/CV laden und auf das Balancing verzichten. Nur wenn ich es mache, dann auch richtig. 2.) Integration des Ladegeräts in die Box. In meiner größeren mobilen Aktivbox habe ich ein Netzteil integriert. Bei Vorhandensein von Netzspannung wird automatisch per Relais von Akku auf Netz umgeschalten. Das Netzteil habe ich prophylaktisch so dimensioniert, dass nebenbei auch noch der Akku mit max. 8 A geladen werden könnte. Es ermangelt mir nur einer Einbauplatine, die die Funktion des externen iMax B6 übernimmt. Also eine Ladeplatine mit variabler Eingangsspannung und Cell-Balancing. Die beiden angesprochenen Punkte ließen sich ggf. in einer Entwicklung vereinbaren. |

|||||||||

|

DanieBG

Ist häufiger hier |

#15

erstellt: 13. Jun 2019, 18:50

|

||||||||

Gut, stimmt - sehe ich ein. Aber um ein Gehäuse wird man wohl nicht rumkommen, wenn man so ein Stecksystem wie z.B. bei einem Akku von einer Bohrmaschine machen will. Die Frage ist jetzt aber, was für einen Steckverbinder man hier einsetzen kann, damit das einigermaßen was taugt? Hab da schon ewig rumgesucht find aber irgendwie nix passendes

Da bin ich jetzt auch auf deiner Seite. Denke, da würde ich mich mal ranmachen. Mein aktueller Ansatz: - LTC4020 (12s maximum) - Cell Balancing und BMS bleiben aber im Akkupack - da es sonst zu aufwendig wird, verschiedene Zell-Konfigurationen zu laden - Kleiner uC, der Ladeströme und Spannungen einstellbar macht und evtl. ein paar LED´s blinken lässt. Hab das Datenblatt des LTC4020 bis jetzt nur grob überflogen - aber wie es mir scheint, ist da keine sinnvolle Konfiguration nur mittels Jumpern möglich. Müsste man dann jeweils immer per Bestückungsänderungen machen -> sehr unflexibel. Gruß Daniel |

|||||||||

|

DjDump

Inventar |

#16

erstellt: 13. Jun 2019, 19:36

|

||||||||

|

Oder ein System mit dem man seinen Lipo Akku (sagen wir maximal 4 oder 6 s) per USB (C) laden kann. Wenn du die Platine nicht selbst herstellst, dürfen halt keine SMD Bauteile drauf kommen, weil das niemand löten kann/will. [Beitrag von DjDump am 13. Jun 2019, 19:38 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#17

erstellt: 13. Jun 2019, 19:55

|

||||||||

Man kann einen USB Ladeeingang vorsehen, klar Das ist aber nur sinnvoll nutzbar, wenn die Battery-Stack Spannung gering ist. Von 5V auf 12V hoch zu wandeln bringt recht wenig. Mit Typ C wäre das noch machbar - ist aber enorm aufwändig, da hier erst zig Sachen ausgehandelt werden, bevor auch nur 1mA Ladestrom fließt. Ich weiß auch nicht, ob es überhaupt schon "vernünftige" Typ C Ladegeräte gibt, die auch wirklich "Type C sind". So wie ich das heute sehe, geben die meisten einfach nur 5V aus und lassen bestenfalls einen höheren Strom zu. Glaube nicht, dass es da ein Netzteil gibt, dass wirklich 12V oder 20V ausgeben kann... Aber selbst wenn, wäre es nur wesentlich teurer, als ein Standard Netzteil mit 24V. Vorteil sehe ich da also nicht wirklich...

Ich weiß garnicht, was immer alle gegen SMD Bauteile haben.  So ein System ohne SMD Bauteile aufzubauen ist aber ohnehin unmöglich. Fängt schon bei den ganzen Lade-IC´s an - sowas gibt es heute nur noch als SMD Bauteile. Das kann man aber auch schon vorbestücken. Den Rest kann man evtl. mit 0805 Bauteilen machen. [Beitrag von DanieBG am 13. Jun 2019, 19:57 bearbeitet] |

|||||||||

|

MK_Sounds

Stammgast |

#18

erstellt: 14. Jun 2019, 11:44

|

||||||||

Wie gesagt, wenn dann würde ich das rein mechanisch lösen. Sprich Kontaktfahnen die mechanisch kontaktiert werden, wie bei so einem Akku von einem Akkuwerkzeug.

Der Chip ist nach wie vor interessant, weil er einiges an Funktionen bietet. Dass er kein Balancing kann, ist ärgerlich. Das Balancing würde ich aber auf jeden Fall mit ins Ladegerät legen, da die meisten BMS Platinen zwar Balancing in der Produktbeschreibung stehen haben, effektiv aber keines machen. ggf. muss man das Balancing mit einem dedizierten Chip handhaben.

Das halte ich für einen absoluten Mythos, bzw. unbegründetes Hörensagen. SMT Bauteile löten sich zum einen einfacher und auch mindestens 2x schneller als THT Bauteile. Bis 0603/TQFP löte ich mit einer standard Weller PU-81 Lötstation ohne jegliche Probleme. [Beitrag von MK_Sounds am 14. Jun 2019, 11:45 bearbeitet] |

|||||||||

|

DjDump

Inventar |

#19

erstellt: 14. Jun 2019, 14:56

|

||||||||

Hälst du es für einen Mythos, dass es schwer ist, oder dass es es niemand machen will? Und die meisten Leute aus der Zielgruppe (=Anfänger im Lautsprecherbau) haben keine Lötstation für 150€ (+einen Kolben für 100€) und erst recht keine Erfahrung damit. Ich habe bestimmt 8 Jahre mit einem 7,5€ Lötkolben alles gelötet. Und das hat für mich absolut gereicht. Ich denke das ist repräsentativer. Wenn die Forderung ist etwas zu bauen das Anklang findet, muss es eben leicht zugänglich sein. |

|||||||||

|

MK_Sounds

Stammgast |

#20

erstellt: 14. Jun 2019, 15:11

|

||||||||

Wie gesagt, ein SMT Bauteil ist leichter zu löten als ein THT. Die meisten Leute behaupten gerne, dass sie SMD nicht löten können, haben es aber noch nie gemacht. Allein schon das Handling ist einfacher, da Bestückungsseite=Lötseite, kein Biegen der Drähte und anschließendes kürzen etc. Bei SMD: Ein Pad verzinnen, Bauteil auflegen, Pad erwärmen und löten, anderes Pad direkt mit Lötzinn verlöten. Geht mindestens doppelt so schnell als ein bedrahtetes Bauteil zu löten. Das Beispiel mit dem Lötkolben sollte nur zeigen, dass man bis 0603 mit einem handelsüblichen Standard Lötkolben wie dem PU-81 (den findet man ungefähr in jeder Hochschule und Ausbildungswerkstatt) problemlos zum Ziel gelangt. Man braucht also keine teure SMD-Lötstation sondern kann das mit jedem x-beliebigen Kolben löten, der nicht gerade eine fingerdicke Spitze hat. [Beitrag von MK_Sounds am 14. Jun 2019, 15:13 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#21

erstellt: 14. Jun 2019, 17:44

|

||||||||

Genau meine Meinung - Mag mittlerweile die THT Bauteile kaum noch löten...

Kann mir noch nicht so genau vorstellen, wie das funktionieren soll? Bei einem mit Tape umwickelten Akkupack? Wie soll das denn vernünftig halten? Das bei den Bohrmaschinen Akkupacks klappt ja auch nur, weil es rundherum in Plastik "eingelassen" ist. Wie soll das dann außerdem an die Ladeplatine angessteckt werden? Ich muss das Gegenstück zu den Fahnen ja auf der Leiterplatte vorsehen ...

Macht das Ladegerät halt sehr viel umfangreicher. Die Frage ist eben auch - wenn Balancing - dann muss da schon ordentlich Strom fließen. Wenn der Akku z.B. mit 6A geladen wird und der Balancer hätte - so wie viele dieser ICs - einen Balancing Strom von gerade mal > 50mA, wird das Balancing vermutlich nicht viel bringen, da die Zelle trotzdem noch ordentlich geladen wird -> BMS schaltet dann zu früh ab. Nachteilig ist außerdem, dass man im Ladegerät wieder irgendwie Einstellungen (Jumper) vornehmen muss, wie viele Zellen usw. Wenn das ganze im Pack ist, wäre das irrelevant. Das einzige brauchbare was ich dafür gefunden hab, war im Grunde der  LTC6803 LTC6803Dieser kann 4-12 Zellen Balancen und unterstützt externe FETs für höhere Ströme. Außerdem hat er ein SPI Interface, über das man die einzelnen Zellspannungen auslesen kann. Das Einzelstück liegt dann aber schon wieder bei ~18€  Andere Frage ist noch, wie man das Teil bedienen können soll. Ich würde das gerne per Bluetooth und einer Handy APP machen. So ein kleines Display mit Tastern ist zwar schön, macht aber enorm viel Arbeit (GUI Programmierung, dann muss der ganze Kram auch erstmal irgendwo einigermaßen schön eingebaut werden ...) Die Einstellungen wären im Grunde ja nur einmalig vorzunehmen bzw. wenn mal ein anderer Akku-Typ angestöpselt wird. Das genialste fände ich aber immer noch, über den Akku-Stecker irgendwie über eine Art "ID-Pin´s" zu detektieren, welcher Akku angeschlossen ist. Da aber alle Kombinationen denkbar sind, bräuchte man recht viele ID-Pins.. Am elegantesten wäre da natürlich nach wie vor ein EEPROM im Akkupack, dass man einfach auslesen kann   Gruß Daniel |

|||||||||

|

MK_Sounds

Stammgast |

#22

erstellt: 15. Jun 2019, 11:47

|

||||||||

Die Idee ging dabei in folgende Richtung: Ein Sockel in dem die Kontaktfahnen für das Ladegerät integriert sind. Im Sockel werden dann die Abgriffe der Einzelzellen an die Kontaktfahnen gelötet. Den Akku dann z.B. in den Sockel kleben. Das war aber nur ein Gedanke der mir in den Sinn gekommen ist. Ich werde dir kein fertig durchdachtes Konzept präsentieren

Habe mich mit dem Balancing noch nie im Detail beschäftigt. Beim iMax B6 wird das aber auch nur über Klingeldraht gemacht, sprich auch keine großen Ströme. Funktioniert offenkundig trotzdem.

Der Chip scheint mir noch sehr neu zu sein und ist dementsprechend teuer. Der LTC4020 liegt aber auch schon bei gut 10 € im Einzelstück. Wenn man das Ding nicht in zumindest 100er Stückzahlen fertigen will, kann man das preislich komplett vergessen. Soweit meine kurze Marktanalyse zeigt, ist die einzig sinnvolle Lösung keinen speziellen Chip zu verwenden und alles selbst zu machen. Ggf. könnte man den Buck/Boost-Converter mit einem entsprechenden Chip machen und würde sich das zumindest sparen. Könnte allerdings mühsam werden, wenn verschiedene Zell-Konfigs geladen werden sollen. Wenn man alles selbst macht, hat man zwar mehr Mess- und Steueraufwand, man kann aber auch alles perfekt auf das System abstimmen. Ein Atmega328p kostet in TQFP32 ca. 1,80 €. Das wäre ein standard Chip, der vom Arduino bekannt ist. Ein ATtiny würde je nach notwendigen Pins aber vllt auch reichen.

Für erste Tests würde ich mich mit einer simplen Jumper-Konfig zufrieden stellen (3 Bit reichen schon für alle wichtigen Konfigs bis 12s). Weitere Spielereien kann man dann immernoch drumherum bauen. Alternativ zu einem einfachen uC wäre der ESP32 durchaus auch interessant. Damit könnte man zunächst die Grundfunktion implementieren und später in Software die Erweiterung für Konfig via Bluetooth oder WLAN machen. Programmierung könnte man dann in der Arduino IDE machen. Das ist zwar grundsätzlich ein Nachteil, gerade für die schnelle Softwareentwickung aber durch die vielen Libraries und Examples gangbar. Als Programmierschnittstelle müsste man beim ESP32 einen CP2102 oder vergleichbares mit drauf setzen, um via USB programmieren zu können. Bei einem AVR ist der Vorteil, dass man direkt mit einem STK500 emulierenden Programmer für einen Zehner ohne weitere Hardware programmieren könnte. |

|||||||||

|

DanieBG

Ist häufiger hier |

#23

erstellt: 20. Jun 2019, 14:48

|

||||||||

|

Hallo zusammen, entschuldigt die lange Zeit ohne Rückmeldung. Hab mir die letzten Tage ein Konzept überlegt. Das Teil nimmt auch so langsam Form an.

Halte ich nicht für zielführend. Der LTC4020 kostet zwar 10€ im Einzelstück, aber die Features rechtfertigen den Preis meiner Meinung nach. Einen Buck Boost Konverter selbst realisieren, der über einen weiten Bereich einstellbar ist, einstellbare Ströme usw. hat, ist wirklich kein Kindergarten  Glaube auch nicht, dass das wesentlich billiger wird, da man dann externe gate Treiber usw. braucht, die der LTC4020 schon integriert hat. (Kosten in diesen geringen Stückzahlen auch vergleichsweise viel) Für Strommessung braucht es dann wieder eine externe Schaltung usw. usw.... Das ist echt anspruchsvoll und kann ich mit meinen Know-How ehrlich gesagt auch nicht so ohne weiteres umsetzen. Daher werde ich definitiv mit dem LTC4020 gehen. Wie du schon sagtest, gibt es kaum Ladegeräte für 12s. Der iMax B6 kostet auch 50€ - von daher sehe ich da kein Problem mit den Kosten. Dafür hat man wirklich etwas, dass man an alle Bedürfnisse anpassen kann und noch einiges mehr.. Aktuell geplante Features: - Lipo bis 12s - Spannung (Battery / DC Konverter) über Software einstellbar - Ladeeingang 10V ... 55V - Standard DC-Plug (Hohlstecker) für niedrige Ladeströme (z.B. Ladung am Zigarettenanzünder im Auto) - Balancing über optionales "stackable" Add-On Board (4s ... 12s - LTC6803) - Betrieb ohne Akku: Variabler Step Up / Step Down Konverter (Spannung über Software einstellbar) - Power Path Management ("Netz" Umschalt-Relais entfällt) - 10A Ladestrom / Systemstrom (Power Path) - Ladestrom per Software einstellbar - Eingangsstom per Software einstellbar (-> Anpassung an vorhandene Netzteile) Features, die noch möglich wären: - USB Type C Ladeeingang (20V - 5A) Evtl. in Dual Role - also auch ein Ladeausgang, wenn ein anderes Netzteil angeschlossen ist - USB DCP Ladeausgänge (5V / 2A per Port) - Eingang/Anschluss für Solarzelle (LTC4020 Vin_Reg Feature. -> Erkennung, ob Solarzelle angeschlossen ist, müsste irgendwie implementiert werden. Da hab ich Moment aber keine Idee, wie das umsetzbar ist) Aktuell ist es so angedacht, dass immer nur eine Ladequelle angeschlossen werden darf. Zwei gleichzeitig ist nicht möglich und würde zu erheblichen Problemen/Zerstörung führen.  Falls das benötigt wird, muss man hier zusätzlich noch etwas implementieren. Das größte Problem für mich stellt nach wie vor die Verbindung zum Akku dar.

Mechanisch bin ich leider eine absolute Niete.  Leiterplatte nach Vorgaben zu designen ist mein tägliches Brot, aber ich weiß nicht, wie ich ein solches Stecksystem designen soll. Steckverbinder generieren mit die größten Kosten auf einer Leiterplatte. Im Moment würde ich den LPHT Stecker von Samtec einsetzen (kostet ~8€). Einen mit dem 3D Drucker gefertigter "Block" mit Kontaktfahnen ist sicher billiger  Das passende Gegenstück muss ich aber wie gesagt auf meiner Leiterplatte unterbringen - daher muss das vorher bekannt sein... Das Problem ist eben die hohe Anzahl an Kontakten, die benötigt werden. Allein für die Zellspannungen werden 12 Kontakte benötigt + High Power Kontakte. Es gibt auf dem Markt irgendwie nichts brauchbares/günstiges in dieser Richtung... Wenn das Balancing entfallen kann, würde das die Sache sehr vereinfachen. Die Verbindung innerhalb der Box würde ich über Schraubklemmen oder 6.35mm Faston Kontakte lösen. Das ist auch nötig, um die hohen Ströme in den Griff zu bekommen. Außerhalb der Box wird über einen Hohlstecker geladen (5A max. = Grenze der Steckverbinder). Evtl. noch über einen XT60 für größere Ströme. Es sind noch jede Menge Sachen zu definieren - die meisten sind aber mech. Natur. Wenn du mich hier unterstützen könntest, wäre das sehr gut. Gruß Daniel |

|||||||||

|

MK_Sounds

Stammgast |

#24

erstellt: 21. Jun 2019, 07:59

|

||||||||

|

Hallo Daniel, schön dass du noch dran bist.

Es muss ja nicht gleich Buck und Boost Converter sein. Nur Buck würde für den Anfang auch reichen. Seitens des Know-Hows ist das ja keine Raketenwissenschaft. Das Problem ist mit den AVRs eher die präzise Spannungsmessung (mit Shunt = Strommessung), da zumeist nur 10 Bit ADCs und bei verschiedenen Ladespannungen noch verschiedene Teilerverhältnisse notwendig. Teiler müssten dann kalibriert sein usw. Das im ersten Schritt aber mit einem fertigen IC zu machen ist natürlich völlig legitim und spart am Anfang Reibungsverluste.

Preislich sind wir beim iMax B6 meilenweit von 50 € entfernt. Den gibt es ab ca. 14 €  Meiner hat 14,98 € gekostet (in China versteht sich). Meiner hat 14,98 € gekostet (in China versteht sich).

Damit gehe ich soweit d'accord. Zwei Punkte würde ich rausstreichen. Balancing über stackable Platine finde ich eine sehr gute Idee. Zum Thema Balancing würde ich noch etwas Recherche betreiben. Soweit ich weiß sind die 12s Kombis z.B. in E-Bikes vertreten. Soweit ich das sehe haben die Ladegeräte für die Akkupacks auch nur einen einfachen Ladeanschluss ohne irgendwelche zusätzlichen Funktionen. Dort würde ich versuchen noch was in Erfahrung zu bringen. Vllt gibt es Untersuchungen/Langzeittests, die sich mit dem Zelldrift beschäftigen. Wenn alle Zellen gleich alt sind, den gleichen Zustand haben und aus der gleichen Charge kommen, kann der Drift eig nicht so hoch sein. Ggf. kann man sogar guten Gewissens auf das Balancing verzichten. Zum Thema DC-Plug (Hohlstecker): das würde ich wann immer es geht sein lassen. Vor allem wenn da Ströme > 1 A durch sollen. Die normalen Stecker sind meist nur bis 2-3 A spezifiziert. Da würde ich mir eine solidere Lösung ausdenken. Poweranschlüsse würde ich bei einer Einbauplatine immer mit Schraubklemme lösen.

Würde ich alle erstmal außen vor lassen.

Passt.

Poweranschlüsse mit Schraubklemme (für externe Anschlüsse ist XT60 ideal). Warum für die Zellabgriffe nicht einfach 16-pol Wannenstecker verwenden? Der ist zwar riesig, aber absolut Standard, günstig, in allen Variationen erhältlich (SMD, gewinkelt etc.), easy für Jedermann mit Flachbandkabel zu konfektionieren und du hättest sogar noch 3 Pins Reserve über die du später evtl. noch irgendwelche Erweiterungen machen könntest (z.B. Diagnosekommunikation). [Beitrag von MK_Sounds am 21. Jun 2019, 08:04 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#25

erstellt: 21. Jun 2019, 13:19

|

||||||||

|

Hallo Markus, schön das du auch noch dabei bist!

Das sehe ich genauso. Genau deshalb denke ich auch nicht, dass man das im Hobbybereich in so kleinen Stückzahlen billiger hinbekommt. Wie gesagt, um das vernünftig zu machen, braucht es externe ADCs, Gate Treiber usw. Da ist man auch schnell mal bei 10€ angekommen...und dann hat man nur einen Buck Konverter, keinen Buck-Boost...mal ganz abgesehen von der Stromregelung usw... Reiner Buck-Konverter bedeutet auch, dass man für einen 12s Lipo mal min. ein 55V Netzteil benötigt. Daher hier klar die Entscheidung für den LTC4020.

Ich hab beim Reichelt geschaut - krasser Preisunterschied

Bin im Thema Balancing auch nicht so wirklich drinnen. Gute Frage wie das die Industrie macht. Aber ich glaube auch, dass da oft und gerne drauf verzichtet wird. (Kostenfrage) Da es über ein Add-On Board erledigt wird, kann man sich hier auch noch etwas zeit lassen. Wichtig ist erstmal, den Lader überhaupt zum Laufen zu bekommen.

Der Hohlstecker ist nur für das Laden außerhalb der Box angedacht - also wenn das Ladegerät wirklich nur als Ladegerät verwendet wird. Dann ist es in diesem Sinn ja keine Einbauplatine mehr. Wir hatten auf der Arbeit auch mal Ärger mit diesen Teilen. Bei 24V sind bei manchen Funken geschlagen - hier hat der Bestücker minderwertige Buchsen eingesetzt. Nach langen Tests haben wir dann aber Buchsen gefunden, die wirklich 24V und 5A abkönnen. Der Vorteil hier ist eben, dass man über den Sleeve-Pin erkennen kann, dass etwas angeschlossen ist und den Ladestrom automatisch auf 5A zu begrenzen. Daher würde der Eingang zum Beispiel geeignet sein, um den Akku am KFZ Zigarettenanzünder anzustöpseln, ohne erst Klemmen oder ähnliches anzuschrauben zu müssen. Wenn noch Platz auf der Leiterplatte ist, kann man Eingangsseitig aber auch gerne (zusätzlich) noch einen XT60 vorsehen. Die Schraubklemmen sind für die Verwendung als Einbauplatine innerhalb der Box.

Okay, da bin ich jetzt auch bei dir. Dann verwende ich XT60 für die Power Kontakte und Standard Wannenstecker für das Balancing. Mit den Zusatzkontakten könnte man auch noch eine kleine Leiterplatte im Akku designen, die zum Einen die mech. Adaptierung bereitstellt und zum anderen eine Überstromabschaltung integriert hat. Dann könnte auch das China BMS entfallen - denn das macht ja dann im Grunde auch nichts anderes. Die Frage ist jetzt noch, wie man das ganze steckbar macht. Also ganz ohne Kabelverbindungen dazwischen. Gruß Daniel |

|||||||||

|

MK_Sounds

Stammgast |

#26

erstellt: 24. Jun 2019, 12:35

|

||||||||

Sehe ich genauso. Ich würde die Einzelzellen des Akkus nach einiger Zeit in Betrieb mal durchmessen und so schauen, wie hoch der Zelldrift in der Praxis tatsächlich ist. Zur Not kann man dann auch einfach Einzelzellenladung machen und so stark driftende Zellen manuell angleichen. Ggf. könnte man das sogar implementieren (habe mir den Ladechip noch nicht en detail angeschaut), sprich einen expliziten Balancing-Lademodus, in dem nacheinander jede Zelle einzeln geladen wird. Das wäre eine elegante Lösung, um das Balancing nicht dediziert handhaben zu müssen. Ist aber nur ein Einfall ohne jegliche Überprüfung der techn. Machbarkeit

Der Hohlstecker ist natürlich für ein ext. Netzteil die Standard Schnittstelle. Beim Imax B6 ist mir das auch schon nicht ganz geheuer, wenn ich mir überlege, dass ich da mit 12 V einspeise und dann 6s mit bis zu 6 A laden könnte. Da kommt ordentlich Strom zusammen. Wenn man 12s laden will, dürfen da schon bis 10 A Ladestrom fließen, damit der Vorgang nicht ewig dauert. Da sollte man eingangsseitig schon eine höhere Spannung bringen, um die Ströme überschaubar zu halten (z.B. 48 V).

Über eine machnische Kontaktierung würde ich mir keine Gedanken machen. Ist einfach nicht wirklich notwendig. In der Hinsicht würde ich eher schauen, dass sich die Platine nachher in ein standard Gehäuse integrieren lässt. Also die Platine hinsichtlich des Maßes und der Montagebohrungen gleich darauf auslegen. Bei Reichelt gibt es z.B. ganz einfache Kunststoffgehäuse, entweder mit Einschub für 1,6 mm Platinen oder mit Möglichkeiten zur Verschraubung:  Sowas in der Art (nur exemplarisch). Sowas in der Art (nur exemplarisch).Die Platine wird ja sicherlich nicht sonderlich groß werden, bzw. sollte auf jeden Fall auf möglichst kleinen Footprint getrimmt werden. Da braucht man dann nicht solche Klopper im Europlatinen-Format. Bezüglich Gehäuseintegration ist es dann auch ratsam, das bei der Bauteileauswahl (hauptsächlich Connectors) zu berücksichtigen. Also z.B. den Wannenstecker gewinkelt verbauen und ganz an den Rand der Platine setzen. So braucht es dann nur noch einen Ausschnitt im Gehäuse. Das gleiche mit der Hohlbuchse und ggf. mit dem XT60 (ich meine ich habe den auch schon gewinkelt zur Platinenmontage gesehen). Ansonsten könntest du im nächsten Schritt schonmal anfangen ein Schematic zu erstellen. Mit welchem PCB-CAD Programm arbeitest du denn? EAGLE würde ich begrüßen, weil bei so Schrott wie KiCAD bekomme ich direkt die Krise  [Beitrag von MK_Sounds am 24. Jun 2019, 12:36 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#27

erstellt: 24. Jun 2019, 22:02

|

||||||||

Ich denke auch nicht, dass ein gleiches Lieferlos wirklich stark driftet. Kann mir aber vorstellen, dass die Zellen aus China nicht immer gleich alt sind oder den gleichen Ladezustand aufweisen - Hab auch schon mal Zellen bekommen, da war einfach ein zweiter "Schrumpfschlauch" mit einem neueren Produktionsdatum drüber...Man weiß also nie.  Mit dem LTC4020 würde das zwar im Prinzip auch gehen (Float Voltage auf 4.2V setzen, Zelle anschließen) Wenn es automatisch alle Zellen nacheinander Laden soll, müsste man irgendwie umschalten. Durch den Erweiterungsstecker sollte es aber im Prinzip möglich sein, ein externes Board mit FET´s oder Relais anzustöpseln, das die Zellen nacheinander automatisch auf 4.2V bringt. Die Frage ist dann aber: Bei dem Aufwand kann man auch gleich einfach wieder das Cell Balancing implementieren  Evtl. findet sich noch ein günstigeres Balancing IC - bei 12s sieht es aber eher recht mau aus...

Im Moment plane ich mit 10A Ladestrom und einem Eingangsspannungsbereich von 12...48V. Da der uC alle Eingangsspannungen kennt und weiß, dass das System über den Hohlstecker versorgt wird, kann die Software flexibel reagieren und den Ladestrom so anpassen, dass dem Hohlstecker max. 5A abverlangt werden. So kann man mit einem #Define auch ganz einfach ein vorhandenes Netzteil nutzen, dass vielleicht weniger Power hat. Der Ladestrom hängt ja sowieso davon ab, was für ein Akku-Pack überhaupt geladen werden soll. Ich denke in einer 1p Konfig sind 10A schon des guten zu viel für die 18650 Zellen?!

Das wird man dann im nächsten Schritt beim Placing der Bauteile sehen.  Ist aber sicher keine schlechte Idee und bei Selbstbauprojekt immer gut, direkt ein passendes Standardgehäuse parat zu haben!

Da muss ich dich leider enttäuschen - nutze KiCad. EAGLE bin nicht mächtig  Schaltplan ist in groben Zügen schon gezeichnet. Ein paar Sachen muss ich noch definieren. Aktuell ist noch das größte Problem, die Batterie-Spannung per Software über einen großen Bereich einigermaßen genau einstellbar zu machen. Da fallen mir im Moment zwei Ansätze ein: - N-Kanel Fets, die verschiedene Widerstände an die Feedback Pins schalten (Predefined: 12V, 24V und 48V) Hat aber das Problem, dass für LiPo eine Float Voltage von 4.2V pro Zelle eingestellt wird - Bei einem Blei-Akku haut das dann nicht mehr hin. Entweder man muss Widerstandswerte umbestücken - oder irgendwie ein digital Poti implementieren. Gruß Daniel [Beitrag von DanieBG am 24. Jun 2019, 22:16 bearbeitet] |

|||||||||

|

MK_Sounds

Stammgast |

#28

erstellt: 25. Jun 2019, 08:52

|

||||||||

Ja das stimmt auch wieder. Ansich würde ich das Thema Balancing zunächst hinten anstellen, es wäre aber trotzdem sinnvoll schon einen groben Plan zu haben, um die Schnittstelle beim Lader gleich mit einplanen zu können.

Im Fast-Charge-Mode kann man eine konventionelle LiIon-Zelle schon mit 4 A braten. Dementsprechend ist man bei 3p schon über dem Limit. Es müssen natürlich auch nicht gleich 4 A sein, wenngleich so ein Schnell-lade-mode manchmal ein nettes Feature ist. Üblich sind eher ca. 0,75 A pro 1p, womit man dann die 100% Ladestand erreicht. Meine Aussage mit 12s Laden zielte eher darauf ab, dass man, wenn man eine 12s Konfig will, dies tut weil man die hohe Ausgangsspannung für entsprechende Leistung braucht. Folglich braucht man dann auch ordentlich Kapazität, um nicht ständig den Akku wechseln zu müssen. Gerade für fest eingebaute Akkus ohne Wechselmöglichkeit, finde ich die 6s6p Konfig interessant, weil sich die Zellanzahl noch halbwegs in überschaubarem Rahmen bewegt, dabei aber Kapazität für mehrere Tage Spielzeit einer Akitivbox liefert.

Hätte der LTC4015 mit dem I2C-Interface dort Vorteile? Der kann zwar nur Buck, das wäre aber evtl. zu verschmerzen. Habe mal etwas gestöbert und eine Masterthesis gefunden, in der der LTC4015 verwendet wird:  Link. Zwar großteils in holprigem Englisch verfasst, aber als Anregung womöglich hilfreich. Link. Zwar großteils in holprigem Englisch verfasst, aber als Anregung womöglich hilfreich. [Beitrag von MK_Sounds am 25. Jun 2019, 08:56 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#29

erstellt: 25. Jun 2019, 22:47

|

||||||||

Die Master-Thesis hab ich auch schon gesehen. Im Prinzip wäre der LTC4015 was die Einstellbarkeit über einen Mikrocontroller angeht auf jeden Fall die bessere Wahl! Leider geht der Chip nur bis 36V Input. Ganz knapp könnte also 8s noch funktionieren - zur Sicherheit aber wohl eher 7s. Wie erwähnt kann der auch nur Buck Topologie. Für 7s braucht es dann also ein Netzteil zwischen 32V und 36V ... eher unüblich  Man kann vor den LTC4015 natürlich auch noch einen Buck-Boost Konverter setzen. Effizient ist aber natürlich was anderes  LTC4020: Es muss erstmal berechnet werden, welcher Ein- bzw. Ausgangsspannungsbereich überhaupt möglich ist. Hier spielt vor allem die Spule die Hauptrolle - evtl. ist das so einfach garnicht machbar. Muss da erst noch ein paar Berechnungen anstellen und eine passende Spule suchen. Je höher der abgedeckte Spannungsbereich ist, desto höher werden die Ripple Ströme und die nötige Induktivität -> evtl. teurere Spule. Daher sollte schon grob abgesteckt werden, was das Teil wirklich können "muss". Wenn aber sowieso keine Nachfrage nach 12s Akkus ist und 7s ausreichen, könnte den Job auch der LTC4015 tun  Ist halt die Frage, was "draußen" wirklich eingesetzt wird  Gruß Daniel |

|||||||||

|

lifthrasil01

Stammgast |

#30

erstellt: 27. Jun 2019, 07:00

|

||||||||

|

Hallo zusammen, bin Maschinenbauer, sprich verstehe die Hälfte nicht von dem was ihr hier schreibt, also bitte Nachsicht  Aber zum Thema Laden. Kann man solche Zellen, wenn eh ein BMS verbaut ist nicht auch einfach mit konstanter Spannung am aus einem Buck/Boost Konverter laden? Bei einem Buck/Boost der immer gleiche Spannung ausgibt könnte man den Akku flexibel mit verschiedenen Stromquellen laden. Solarpanel, Autobatterie, Netzteil usw... das würde ich richtig cool finden. Dann kann man zur Not am Festival die Box auch ans Auto hängen  Zumindest war das bei einem billigen Handstaubsauber, den ich letztens auseinandergebaut habe, einfach so gelöst. 18650 Zellen--> BMS --> Ladenetzteil mit konstanter Ladespannung. War allerdings nur 3s1P.. Aber wahrscheinlich wird's nicht so leicht sein oder? Aber kurz prinzipiell zum Thema Soundboks 2 nachbauen aus dem Eingangspost. Dort sehe ich prinzipiell das größte Problem nicht beim Akku sondern den Chassis: Nämlich die Kombination aus Gewicht, Größe, Wirkungsgrad und Bass. Das Ding hat 2x10" TMT mit Neodymn und 4 Ohm verbaut mit Wirkungsgrad von mindestens 93-95dB/W/1m, welche auch noch in etwa 30-35L auf unter 50hz runterspielen und gleichzeitig hoch genug spielen, um sie direkt an den HT anzukoppeln. Sowas gibt's einfach nicht auf dem Markt und wenn doch extrem teuer. Und nur so schafft man es mit 24V solche Lautstärken zu erziehen. Aber egal das ist Offtopic. Zurück zum Thema. [Beitrag von lifthrasil01 am 27. Jun 2019, 07:28 bearbeitet] |

|||||||||

|

MK_Sounds

Stammgast |

#31

erstellt: 27. Jun 2019, 08:23

|

||||||||

Hmm bis 36 V ist natürlich problematisch. Ich sehe die ganze Entwicklung pragmatisch: bis 6s tut es als Lader der iMax B6 ohne Probleme und ist günstig zu beschaffen. Ob man nun 6s oder 7s verwenden würde, macht hinsichtlich der Mehrleistung im Prinzip keinen Unterschied. Das Zielsegment liegt folglich bei größeren seriellen Konfigurationen von 7s bis 12s. Dort wirds für ordentliche Lader sehr dünn am Markt. Ich würde da auch nicht nur in den Audiobereich schauen, die Nische ist sicherlich zu klein. Aber im Modellbau und "E-Fahrzeuge"-Bereich findet sich sicherlich Anwendung für Akkus auf 48 V Basis.

7s bringt so gut wie keinen Vorteil zu 6s. In erster Hinsicht würde ich mich auf 7s bis 12s konzentrieren. Das ergibt 3 relevante Konfigurationen: 8s, 10s und 12s. So wird die Problematik des LTC4020 ggf. auch passiv handhabbar. Was ich mir auch vorstellen könnte wären 2 verschiedene Grund-Bestückungsvarianten: 1x für 1-6s Akkus und 1x für 7s/8s-12s Akkus.

Ja das geht im Prinzip schon. Gleiche Vorgehensweise wie wenn man einen Bleigel-Akku über CC/CV mit einem Stepup mit Strombegrenzung lädt. Es gibt hauptsächlich 3 Unterschiede: 1. die Ladeschlussspannung muss beim LiIonen-Akku wesentlich präziser eingehalten werden, als beim Bleigel-Akku (würde aber das BMS übernehmen) 2. ein Weiterladen bei erreichen von 100% SoC der Zellen beim LiIonen-Akku führt zu einer Verringerung seiner Kapazität (der Akku altert schneller). Der Ladevorgang sollte also beim im Datenblatt angegebenen Cutoff-Current automatisch beendet werden (in der Regel ca. 100 mA). 3. Zelldrift: driftet ein Zellstrang hinsichtlich seines Zustands ab, kann der Akku nie auf 100% geladen werden (das BMS macht zu, sobald ein Zellstrang die max. Ladeschlussspannung überschreitet). Hier kommt dann das Balancing ins Spiel. |

|||||||||

|

lifthrasil01

Stammgast |

#32

erstellt: 27. Jun 2019, 08:50

|

||||||||

|

Danke für die Erklärung, jetzt weil ich auf was es ankommt  Trotzdem nochmal kurz dazu:

Sorry, wenn ich falsch bin, aber die ganzen Punkte übernimmt doch denke ich alle das BMS oder? 1+2: Übernimmt "Overcharge Protect" per Ladeschlussspannung was selbst die China BMS alle haben. Punkt 2 erledigt sich damit, da der BMS bei Ladeschlusspannung abschaltet. Sprich der Akku wird nicht weiter überladen. Zudem, wenn man die Konstantspannung etwas niedriger ansetzt und auf die letztn 5-10% des Akkus verzichtet, sollte überladen kein Problem sein? 3. Balancing macht auch das BMS, also kann kein Zellenstrang abdriften oder? Wie gesagt kenne mich da nicht so gut aus. Mich würde es nur selbst interessieren. Habe mich bisher nicht getraut mit LiPo´s zu experimentieren. [Beitrag von lifthrasil01 am 27. Jun 2019, 08:51 bearbeitet] |

|||||||||

|

MK_Sounds

Stammgast |

#33

erstellt: 27. Jun 2019, 09:59

|

||||||||

Nun ein LiIonen-Akku verhält sich beim Laden nicht wie ein Bleigel-Akku. Den Bleigel-Akku kann man mit CC/CV im Prinzip beliebig lange laden lassen. Der Ladestrom wird irgendwann sehr klein und gleicht nurnoch die Selbstentladung aus (klassische Erhaltungsladung). Die Zellspannung des LiIonen-Akkus steigt bei erreichen seiner Ladeschlussspannung nicht mehr signifikant an (das BMS erkennt das somit im Normalfall nicht). Es fließt aber trotzdem noch ein Strom. Dieser produziert dann hauptsächlich Wärme. Wärme ist einer der Hauptfaktoren, die den SOH (State of health) eines LiIonen-Akkus beeinflussen. Sprich die Kapazität verringert sich/der Akku altert schneller. Deswegen wird in den Datenblättern der LiIonen-Zellen immer ein Cutoff Strom spezifiziert. Ist dieser Strom im CV-Bereich der Ladekennlinie erreicht, ist der Akku voll und der Ladevorgang sollte beendet werden. Nagel mich nun aber bitte nicht auf Details fest, habe mich schon einige Jahre nicht mehr mit der Thematik befasst. Zu 3.: Im Prinzip hast du da recht, nur ist es so, dass auf nahezu allen China-BMS Balancing, Charger und sonstwas draufsteht. Ob die Teile das auch wirklich machen, steht auf einem anderen Blatt. In der Regel machen die nichts weiter als Zellspannung (starkes Überladen/Tiefentladen) und Ausgangsstrom zu erfassen und entsprechend den kompletten Akku abzuschalten. Driftet nun eine Zelle (Fertigungstoleranzen, Materialtoleranzen etc.) von den restlichen ab, kann der Akku nicht mehr ganz geladen werden. |

|||||||||

|

DanieBG

Ist häufiger hier |

#34

erstellt: 28. Jun 2019, 16:40

|

||||||||

Wenn der Lader mit dem LTC4020 funktioniert, ist auch schnell noch ein zusätzlicher auf Basis des LTC4015 umsetzbar. Dieser würde vermutlich auch etwas günstiger werden und ist deshalb vielleicht eine Überlegung Wert, da er ideal für 24V Systeme ist, die ebenfalls oft eingesetzt werden! Würde aber vorerst jetzt mal beim LTC4020 bleiben. Ich hab jetzt mal ein paar Berechnungen angestellt. Soweit ich das sehe, sollte das gehen. Noch eine Frage zur Spannungseinstellung: Welche Auflösung braucht es da min.? Werde es jetzt vermutlich so implementieren, dass es entweder über den uC einstellbar ist, oder wenn jemand das nicht will, weil es ihm zu unpräzise ist, dann kann man ganz normal Widerstände für die benötigte Spannung bestücken. Der Eingangsspannungsbereich geht von 10V ...48V. Ausgangsspannung von 3V ... 53V. Auf welchen sinnvollen Eingangsstrom sollte man die ganze Sache begrenzen? Ich rede jetzt vom worst case Fall: dem 12s LiPo. Beim Step-UP Wandler ist der Eingangsstrom Iin = Iout*(Vout/Vin). Also je höhere die Differenz, desto höher der Strom - logisch. Gehen wir im worst case von 9V aus, kommen wir da mal locker auf fast 60A Eingangsstrom!  Einem Zigarettenanzünder-Anschluss im Auto würde ich nicht mehr als 5-8A Dauerstrom zumuten. Da das Laden in diesem Fall aber über den DC-Hohlstecker erfolgt, begrenze ich das per Software auf max. 5A. In einem "normalem" Umfeld / der Box würde ich mal min. ein 24V Netzteil voraussetzen. Da wären die 10A Ladestrom mit ca. 22A zu schaffen. Bei 48V wären es nurnoch die Hälfte, also 11A. Würde das ganze gerne jetzt auf die 22A Eingangsstrom begrenzen. Ich frage deshalb, da diese Sachen per Software nur verringert werden können und je höher der abgedeckte Bereich ist, umso größer werden die einstellbaren Schritte, da der DAC eine Auflösung von 7 bit hat.-> 22A/127 ~ 173mA steps. Wem das zu ungenau ist, der müsste einen anderen Shunt Widerstand bestücken - kann dann aber logischerweise auch nicht in allen Konfigurationen laden! Beim Step down Wandler ist es im Grunde egal, da hier der Eingangsstrom immer niedriger wie der Ladestrom ist. Soweit alles unklar?  [Beitrag von DanieBG am 28. Jun 2019, 16:43 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#35

erstellt: 12. Jul 2019, 00:00

|

||||||||

|

Update: Work still in progress... Im Moment bin ich dabei, den Schaltplan final abzuschließen. Ich setze ein ESP32 Wrover Modul ein. Basis für die ganze Sache ist das ESP32 Lyrat Board. Board-Dimensions: 100x100mm, 4 Layer. Wie sich gezeigt hat, ist durchaus mehr drin, wie ein "reiner" Battery-Charger. Es sind noch einige GPIO´s frei, daher wäre hier eine Art "komplett Lösung" denkbar. Also Power-Management und "Basic Audio-Processing". Also z.B. I2S-Output für digital AMP`s. Platztechnisch ist parallel auch ein Audio Codec Chip (ES8388) drin, wie er auch auf dem ESP32 Lyrat eingesetzt wird. So könnte man direkt TPA3116 Verstärker (analog input) Boards anschließen und hätte als Bonus einen AUX-IN, sowie einen MIC-Input zur Verfügung. Denkbar wäre auch ein freeDSP kompatibler Steckverbinder, um weitere Ein- und Ausgänge anbinden zu können. Die Steuerung des DSP erfolgt über Bluetooth und einer passenden APP (Equalizer, Lautstärke ... ) Ich denke das Board würde so die meisten Use-Cases abdecken. Das einzige was irgendwie noch fehlt ist eine Art User-Interface. Hatte mir dafür einen Drehencoder vorgestellt: - Single press -> Toogle Mute ON/OFF - Long press (1-2s) -> Toogle Audio Input (Bluetooth, AUX, MIC) - Rotate -> Lautstärke steuern (Increment/Decrement) Hier bin ich aber auf eurere Wünsche bedacht. Es kann auch ein kleines OLED-Display implementiert werden, wenn das etwas bringt Ein IR Empfänger für eine Fernbedienung wäre auch denkbar. Das sind alles nur optionale Sachen. In der Grundfunktion soll es ein Battery Charger - der eine Batterie lädt - bleiben! Das hängt im Grunde "nur" von der Bestückung ab. Daher die Frage: Wo soll das Projekt hinführen? Ein reiner Battery-Charger? Oder doch eher ein Board, dass sowohl die Batterie laden kann und die meist genutzten Audio-Funktionen (A2DP) unterstützt? Hoffe wir bekommen da was auf die Beine gestellt. Machbar ist das alles - es muss eben gemacht werden! Gruß Daniel |

|||||||||

|

MK_Sounds

Stammgast |

#36

erstellt: 12. Jul 2019, 09:15

|

||||||||

Das Lyrat ist ja ein riesen Ding. Würde ich nicht verwenden. Also ich würde entweder den ESP32 direkt auf die Platine klatschen (z.B. mit externer Antenne oder mit Antenne auf dem PCB  Link, gibts bestimmt auch günstiger als bei Mouser, ist nur ein Beispiel) oder was ich auch schon auf einer Prototyp-Platine gemacht habe, ein NodeMCU-ESP32 als Breakoutboard verwendet. Das NodeMCU kann man dann einfach per Buchsenleiste aufstecken. Gibts für ein paar Taler in China. Link, gibts bestimmt auch günstiger als bei Mouser, ist nur ein Beispiel) oder was ich auch schon auf einer Prototyp-Platine gemacht habe, ein NodeMCU-ESP32 als Breakoutboard verwendet. Das NodeMCU kann man dann einfach per Buchsenleiste aufstecken. Gibts für ein paar Taler in China.

Ich würde mich da auf den Battery Charger konzentrieren und schauen, dass die Platine so klein wie möglich wird. Also anvisierte max. PCB-Größe ca. 60 x 80 mm, auf jeden Fall 2-lagig, Bestückungsseite oben, Vogelfutter in 0603 SMD, Chips alle SMD. Ein paar GPIOs rauszuführen und auf Lötaugen zu legen kann natürlich nicht schaden. Dann kann man immer noch zusätzliche Features implementieren. Gerade das Thema Bluetooth Audio ist für mich uninteressant, solange es bessere Alternativen (z.B. Airplay) über WLAN gibt. Der Vorteil beim ESP32 ist die nahezu freie Zuweisung der Pinfunktionen. Sprich wenn du einfach mal 6 GPIOs nach draußen führst, kann man sich im Nachhinein, wenn der Charger läuft, immer noch bei Zusatzfeatures austoben. Das läuft dann ja nur in Software ab (z.B. I2S-out, IR-Remote, Drehencoder, Potis etc.). Hinsichtlich User-Interface und HMI würde ich auf Hardware verzichten. Ließe sich zur Not über GPIOs noch nachrüsten. Die Steuerung würde ich komplett über die App/Webinterface lösen.

Ich würde die Eingangsspannung auf mindestens 24 V hoch setzen. Alles andere macht hinsichtlich der dann resultierenden Ströme auch nicht wirklich Sinn. Die Dimensionierung der Leistungsbauteile sollte sich dadurch auch vereinfachen. Der maximale Ladestrom sollte dann je nach Eingangsspannung und verwendetem Connector einstellbar sein. Ich stelle mir das so vor: das Board misst die Eingangsspannung und auf der Config-Oberfläche bekommt man dann einen Einstellbereich für den Ladestrom. Bezüglich Schematic und Layout: wenn du willst, kannst du ja mal ein Git Repo erstellen und dort die PCB-CAD Daten ablegen. Dann können auch andere mal drüberschauen und ggf. noch Anmerkungen machen. [Beitrag von MK_Sounds am 12. Jul 2019, 09:19 bearbeitet] |

|||||||||

|

DanieBG

Ist häufiger hier |

#37

erstellt: 15. Jul 2019, 21:16

|

||||||||

Das Lyrat Board ist natürlich nur die Vorlage bezüglich dem optionalen Audio Part. Eingesetzt wird ein ESP32 WROVER Modul, da dieses noch externen PSRAM hat. Mit dem Framework wäre dann z.B. auch eine Sprachsteuerung bzw. Sprachausgabe möglich.

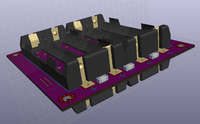

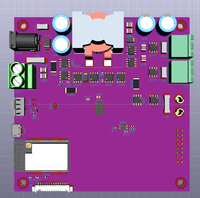

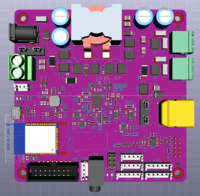

Das wird leider so leicht nicht klappen. Die Bauteile werden durch die benötigte Power einfach größer - das lässt sich nicht vermeiden. Um ausreichend Kühlung zu gewährleisten und das Layout an kritischen Stellen (Current/Voltage Sense... ) sinnvoll zu designen, sollten es schon 4 Layer sein. Außerdem ist es thermal gesehen auch wesentlich besser. Das grobe placing des Power-Parts hab ich mal angefangen:  Aktuelle Größe: 100x100mm. Mechanisch gesehen, wird das Akku-Pack von hinten auf das Board aufgesteckt. Links ist der Power Eingang, ein Anschluss für einen PWM-Lüfter und das USB Interface für den ESP32. Rechts die beiden grünen Steckverbinder sind schaltbare Power-Ausgänge. Einmal für den AMP und einmal für evtl. Erweiterungen. Hauptgrund für das Schalten der Ausgänge ist aber die Tatsache, dass alle Spannungen von der Software erst konfiguriert werden müssen, bevor ein Verbraucher angeschlossen werden kann - Ist aber auch ein nettes Feature. Die Breite ist fix - da geht nix mehr. Von der Höhe wäre die LP noch reduzierbar. 100x100mm finde ich aber jetzt auch nicht gerade groß  Der Akku wird sicher auch nicht kleiner ausfallen...

Der ESP32 kann auch DLNA und ich meine ich hab auch schon eine Airplay Implementierung gesehen  Würde mal Steckverbinder definieren. Für Audio/MIC 3,5mm Klinke - muss man ja nicht bestücken. Audio-Part ist aktuell implementiert - kann man auch einfach unbestückt lassen. Wenn man den Weg mit Audio bestreitet, könnte man auch direkt ein digital AMP IC mit vorsehen. Die Frage hier ist dann aber: Welches IC? 2 Channel oder gleich 4 Channel? An diesem Punkt dürfen sich gerne mehr Leute Einmischen

Die Hardware unterstützt 25A Eingangsstrom. Dieser Strom kann über den ILIM Pin (und damit über Software) "skaliert" werden. Sinkt die Eingangsspannung, wird der Ladestrom entsprechend verkleinert. Der Main-Power Connector kann 32A (2-Pol Schraub-Terminals). Der Hohlstecker kann bis 5A -> wird entsprechend per Software begrenzt. Je nachdem, welche Konfig geladen wird / welche Eingangsspannung zur Verfügung steht, wird die Software entsprechend reagieren - So in der Art hab ich mir das auch vorgestellt. Eingangsspannung ~10V war dafür gedacht, das Pack auch mal im Auto laden zu können. Denke das ist für viele ein Interessanter Anwendungsfall - klar 12s LiPo laden ist so eher weniger sinnvoll. Aber bis 7s ist das (meiner Meinung nach) durchaus interessant!

Sehr gerne - Repo ist erstellt:  LTC4020 Charger Repo LTC4020 Charger RepoWill den Schaltplan noch ein bisschen aufräumen und das grobe placing machen - dann schieb ich die Daten aufs Repo  Einen cooleren Namen braucht das ganze auch noch!  Wünsche und Anregungen nach wie vor gerne erwünscht! Gruß Daniel |

|||||||||

|

DanieBG

Ist häufiger hier |

#38

erstellt: 07. Aug 2019, 13:56

|

||||||||

|

Hallo zusammen, da jetzt langsam die Urlaubszeit beginnt, hab ich mal etwas mehr Zeit. Für das kommende Taubertal-Festival (morgen :D) wird mal wieder die gute alte Mystery PA mit KFZ-Verstärker ausgekramt. Das Vorhaben ein modulares System auf LiPo-Basis aufzubauen ist aber noch nicht gestorben! Ich hab mal den Schaltplan aufs  Repo geschoben. Die ganze Sache ist doch sehr komplex geworden. Repo geschoben. Die ganze Sache ist doch sehr komplex geworden.Die BOM-Kosten belaufen sich auf ca. 60-70€ bei Einzelstück Preisen.  Die hohen Kosten kommen zum größten Teil vom LTC4020 (15€) und durch teure ADC/DAC´s, die für die enorme Konfigurierbarkeit nötig sind. Ich denke, dass ist einfach to much, damit das "nachbaufähig" ist. Daher wäre mein Plan im Moment eher, einen Battery-Charger zu designen, der über Bestückungsoption oder Jumper die Spannungen und Ströme vorgibt. Das ganze wird so genauer, um einiges billiger und kleiner. Ich denke das ist wesentlich zielführender. Eine Schnittstelle zum Akku wird es aber geben (I2C oder CAN). So kann man später noch Erweiterungen im Akku-Pack implementieren (SOC, Strom- und Spannungsmessung, Balancing ...) Hatte als Grundlage dieses Projekt angepeilt:  DieBieMS DieBieMSDiese Funktionen werden dann vom noch zu entwickelnden DSP Audio Board bedient. Muss jetzt erstmal bisschen sortieren und die Anforderungen zusammenfassen. Aber die aktuelle Version ist wohl overkill und einfach viel zu teuer... Gruß Daniel |

|||||||||

|

MK_Sounds

Stammgast |

#39

erstellt: 07. Aug 2019, 15:26

|

||||||||

Dass das im Einzelstück natürlich teuer wird ist klar. Sowas muss man dann gleich in 100er Stückzahlen produzieren. Wie gesagt:

In der ersten Version ist es meist sinnvoll, sich auf die Grundfunktion zu konzentrieren und die sauber umzusetzen. Die Erfahrung zeigt, dass man noch so sorgfältig vorgehen kann, eine zweite Hardware-Revision ist trotzdem meistens notwendig. In diesem Zuge kann man dann auch noch funktional erweitern. Zum Schematic: Hast du an den Taster an IO0 gedacht, um den ESP32 in den Programmiermodus zu versetzen oder geht das automatisch?

Hast du mal (auch für dich selbst) ein Blockdiagramm gemacht? Ich mache das im Vorhinein vor dem PCB-Layout ganz gerne, einfach ein paar Blöcke in Visio zusammen nageln. Einfach um die Komponenten und ihre Schnittstellen zu visualisieren. |

|||||||||

|

DanieBG

Ist häufiger hier |

#40

erstellt: 07. Aug 2019, 16:39

|

||||||||

Die erste Version wird auf jeden Fall mit Fest-Widerständen bestückt, um die Funktion des LTC4020 zu prüfen. Der digitale Teil zum Verändern der Parameter würde anschließend folgen, wenn ich sicher bin, dass der Buck-Boost Part ordentlich funktioniert. Das sollte so schon umsetzbar sein - Nur bin ich mir nicht sicher, ob es die ganze Sache mit digitaler Einstellbarkeit in diesem großen Umfang überhaupt braucht  Aktuell ist so ziemlich alles digital einstellbar. Aktuell ist so ziemlich alles digital einstellbar.Man könnte auch einfach sagen, man macht die Widerstände, die Spannungen und Ströme bestimmen, einfach als 0805 und jeder lötet den Widerstand drauf, der zu seinem Akku und Netzteil passt. Oder zum Beispiel 3 Jumper für 3s 7s und 12s? Man kann die Sache natürlich auch so umsetzen und den ganzen Kram einfach nicht bestücken - das PCB bleibt deswegen aber gleich groß.