| HIFI-FORUM » Car-Hifi » Car-Hifi: Allgemeines » Projekte der Nutzer » [Niclas' Kia Cee'd] 3-Wege aktiv & Woofer. (Aktuel... | |

|

|

||||

[Niclas' Kia Cee'd] 3-Wege aktiv & Woofer. (Aktuell: Verkabelung und Nebenschauplätze)+A -A |

||||||

| Autor |

| |||||

|

-navon-

Ist häufiger hier |

#1

erstellt: 30. Jul 2020, 18:51

|

|||||

|

Hallo zusammen einige von euch habe ich schon mit meinen Fragen genervt und nun könnt ihr mal sehen, wohin dass das Ganze geführt hat und wird… Zu mir: Ich heisse Niclas, 22 Jahre alt, wohne in der Ostschweiz und höre wahnsinnig gerne "gute" Musik… Ich habe meine Lehre abgeschlossen und mache momentan eine Weiterbildung zum Systemtechniker. Vor ca. 3 Jahren habe ich (gezwungenermassen) mein 2. Auto gekauft und an diesem wird jetzt herumgebastelt.  Im Kia fand vor längerer Zeit bereits ein kleiner Umbau statt, aber wie das halt so ist: Mehr muss her! Ein Komplett-Umbau ist angesagt; Ein Elefantenprojekt als Erstlings-Arbeit (jedenfalls aus meiner Sicht). Nach eifriger Suche habe ich mir ein paar Sachen rausgesucht, bin dann irgendwie hier gelandet und habe mich dann getraut, mal die Profis vom Fach um Rat zu fragen...ich bekam hier eine Menge (wertvolle) Kritik, Tipps und Unterstützung, aber vor allem Inspiration in Hülle und Fülle...wundert euch also nicht, wenn ihr irgendwas irgendwie irgendwo schon mal gesehen habt. Das gewollte Setup hat sich während meines Besuchs hier laufend geändert und wird sich wahrscheinlich auch nochmals anpassen. Einzig geblieben ist die Idee der Totalüberholung…Mittlerweile ist der Stand folgender: Fahrzeugdämmung & 3-Wege Frontsystem + Subwoofer im KR.

Und nun hoffe ich das Julian auch recht hat...ansonsten wird’s halt ein Monolog. Ich werde mir Mühe geben, das Ganze so Unterhaltsam wie möglich zu gestalten und gut zu bebildern. Ich habe schonmal mit der Arbeit begonnen und momentan läuft das Projekt gut an...Im Vorfeld hatten sich ein paar Schwierigkeiten ergeben - einerseits Corona, die EU-Grenzen, aber vor allem weil der Kia mein einziger fahrbarer Untersatz ist und ich ihn die meiste Zeit fahrtauglich halten muss. Dadurch gestalte sich die Abfolge der Arbeiten, v.a. bei der Dämmung, äusserst spannend. Ich werde jeweils den mehr oder weniger aktuellen Stand bekanntgeben und manchmal "laute Überlegungen" reinschreiben…Alles in der Hoffnung, jemand möge mich aufhalten, bevor ich etwas Dummes tu… Das wär's fürs Erste von mir…eine etwas gekürzte Vorgeschichte findet man bei Interesse weiter unten. [Beitrag von -navon- am 30. Jul 2020, 19:08 bearbeitet] |

||||||

|

-navon-

Ist häufiger hier |

#2

erstellt: 30. Jul 2020, 19:07

|

|||||

|

Die etwas gekürzte Vorgeschichte: Mein erster vierrädriger Untersatz war ein Fiat Stilo welcher kurze Zeit nach dem Kauf mit einem Occasion-Subwoofer (Alpine) inkl. Verstärker ausgerüstet wurde. Mein Kollege, der mir das Erbstück vermacht hat, hat mich tatkräftig beim Einbau und verkabeln unterstützt doch kurz bevor wir die Stromkabel anschliessen konnten ergab sich der Italiener der Leitplanke auf der Autobahn.  Nach längerer Durststrecke machte mir der KFZ'ler meines Vertrauens ein sehr entgegenkommendes Angebot und der Kia Cee'd wurde angeschafft. Auch hier fand der Subwoofer-Verstärker-Verband seinen Platz und konnte endlich angeschlossen werden. Die Kombination wurde später mit einem 1F-Kondensator erweitert. So hat die Anlage nun seit gut 3 Jahren zusammen mit dem Standard-Frontsystem und neuem Radio zusammengespielt.   (damals wie heute - immer höchst professionell  ) )Ja, ich weiss mittlerweile, man soll den Verstärker nicht direkt an der Bassbox anbringen - aber die ganze Box sollte einfach rausgenommen werden können um nach Bedarf Platz zu schaffen…und keine bösen Worte über die Box - sie hat gute Dienste geleistet.  [Beitrag von -navon- am 30. Jul 2020, 19:10 bearbeitet] |

||||||

|

|

||||||

|

-navon-

Ist häufiger hier |

#3

erstellt: 30. Jul 2020, 19:25

|

|||||

|

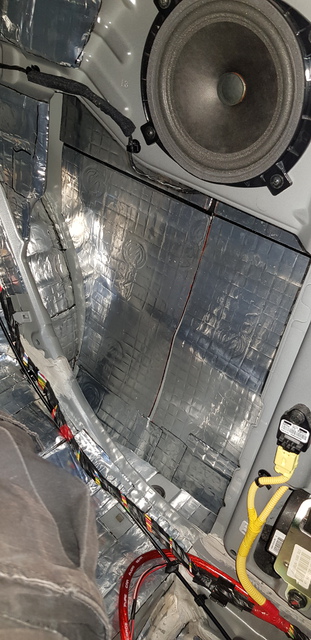

Wie gesagt habe ich schon mit der Arbeit begonnen. Zum Glück konnte ich mir im Sommer noch 2 Wochen Ferien sichern - in dieser Zeit habe ich, nebst anderem, mit der Dämmung angefangen: Erstmal Material rankarren..  Und alles raus…zum Glück hat der Teppich mit relativ kleinem Protest das Fahrzeuginnere verlassen…   Am Schluss war alles draussen was ging und musste… Und mit der Dämmung konnte begonnen werden: - Der Boden einmal (fast) komplett mit 2mm Alubutyl bedeckt, der Fussraum und Radkästen der vorderen Plätze mit 2 Schichten. - Die Aussenbleche bei der Rückbank und Kofferraum mit Multilayer Extra und 6mm Isolator soweit der Arm reichte. - Radkästen hinten zwischen Zwischen- und Aussenblech mit nachbestelltem 4mm Alubutyl und 10mm Isolator. - Radkästen im KR mit 4mm Alubutyl und 6mm Isolator.      |

||||||

|

-navon-

Ist häufiger hier |

#4

erstellt: 30. Jul 2020, 19:40

|

|||||

|

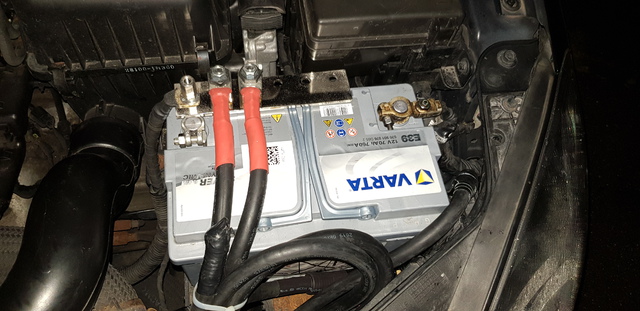

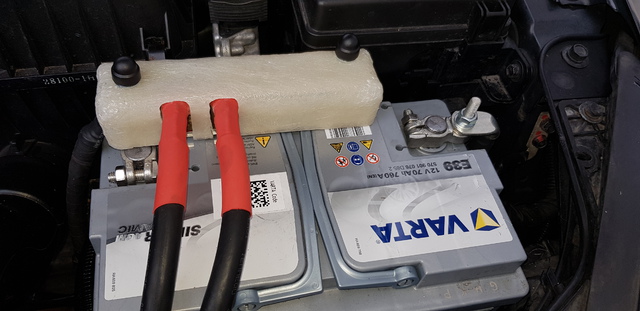

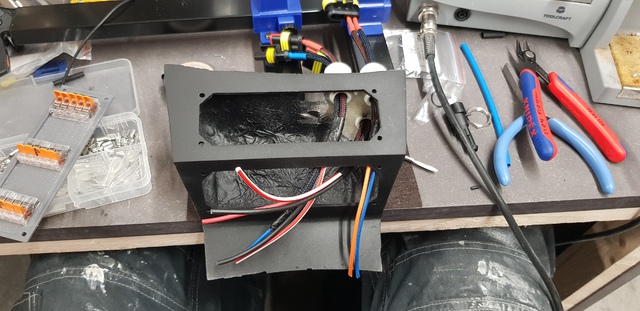

Die ersten Kabel sind bereits verlegt: - 3x 70mm² (2x12VDC, 1xMasse) - 3x1.5mm² + 4x1mm² für das künftige Bedienpanel - 4 Kanal Cinchkabel - Steuerleitung für den DIRECTOR Die 3x70mm² waren ein ziemlicher Murks - die einzige Möglichkeit, in den Motorraum zu gelangen war durch eine Gummitülle im Radkasten…gut dass ich ein wenig Unterstützung von meinem Kollegen hatte (war fast wie beim Letzten Mal).  An der Türleiste entlang in den hinteren Radkasten in die Reserveradmulde. Die Kabel konnten wir noch nicht an der Batterie anschliessen, darum wurden sie "fachmännisch" befestigt damit ich trotzdem zu Arbeit fahren kann.  Achja, und eine neue AGM-Batterie hat's auch noch gegeben, mehr als 70h passen leider nicht rein - aber jetzt schon eine Steigerung zur 70Ah Bleisäure bemerkbar.  Zum Vergleich noch das alte Kabel (35mm²) mit Stecker.   Die restlichen Kabel ebenfalls über den hintern Radkasten bis hin zur Mittelkonsole, wo später die Bedieneinheit ihren Platz finden soll (dazu habe ich im Moment leider keine Bilder - werden nachgeliefert. |

||||||

|

-navon-

Ist häufiger hier |

#5

erstellt: 30. Jul 2020, 19:44

|

|||||

|

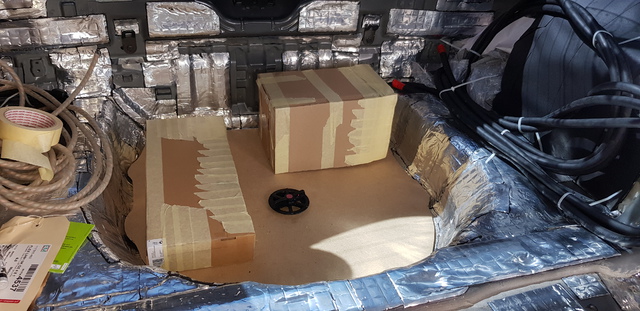

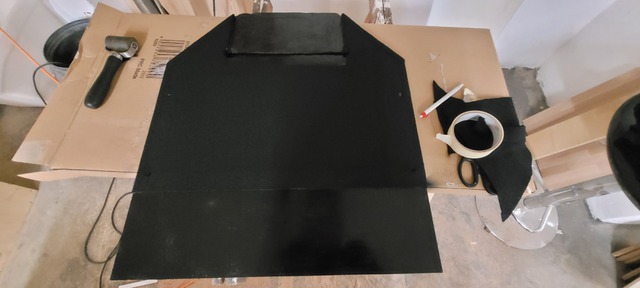

Nach der ersten Fahrprobe steht fest: Das Auto ist mir immer noch zu laut. Zwar fehlen überall noch die Kunststoffabdeckungen, Schrauben und Teppich, aber ich möchte so zufrieden wie möglich mit der Dämmung sein und nicht alles zweimal machen… - Fussraum vorne habe ich mit 2mm Alubutyl nochmals nachbearbeitet und Radkastenteil ebenfalls nochmals mit Multilayer Extra. -------- - Fussraum Rücksitze werde ich ebenfalls nochmals mit 2mm Alubutyl verstärken. - Zwischenbleche hinten nochmals mit 2mm Alubutyl nachbearbeiten, so dass wirklich alles mind. einseitig bedeckt ist. - Wahrscheinlich werde ich den Boden ebenfalls noch mit 6mm Isolator auskleiden, trotz dem schon ab Werk angeklebtem Dämmvlies. - An die Aussenbleche bei den hintern Radkästen soll noch ein 10mm Absorber gegen das helle Fahrrauschen. - An die Verkleidungen soll dann ebenfalls noch ein 4mm Absorber über die Brax-Paste. - 4mm Absorber ebenfalls stellenweise am Teppich. Ganz habe ich mich noch nicht entschieden, darum wurde in der Zwischenzeit der Boden für die RRM zugeschnitten und eingepasst.  (Auf dem Bild ist sie zwar noch nicht fertig aber auf einem guten Weg dahin) Das war's mal von meiner Seite. Ich melde mich wieder, wenns was Neues gibt. Für Feedback bedanke ich mich jetzt schon - Grüsse, navon. [Beitrag von -navon- am 30. Jul 2020, 19:55 bearbeitet] |

||||||

|

Reizung

Stammgast |

#6

erstellt: 30. Jul 2020, 19:59

|

|||||

|

Hey! Das sieht doch schon mal vom feinsten aus  Absolut sauber und durchdacht gearbeitet. Herrlich : ) Ich bleibe auf jeden Fall dran Und bin gespannt wie es weitergeht  Viele Grüße Ralf [Beitrag von Reizung am 30. Jul 2020, 20:01 bearbeitet] |

||||||

|

Neruassa

Inventar |

#7

erstellt: 30. Jul 2020, 20:02

|

|||||

|

Das mal eine vernünftige Grundbasis. Ich bin gespannt!  |

||||||

|

st3f0n

Moderator |

#8

erstellt: 30. Jul 2020, 20:20

|

|||||

|

Einen ziemlichen Aufwand den du da betreibst, ist aber der absolut richtige Weg, auch wenn ich denke, dass du es schon teils übertrieben hast.  Ob eine zweite Lage und noch Schaumstoff darüber noch so viel mehr bringen wird, kann ich dir nicht sagen, ich denke aber mal, dass da nicht mehr viel passieren wird. Die Verkleidungen und der Teppich machen schon viel aus, was die Fahrgeräusche betrifft. Bedenke, dass der Teppich irgendwann nicht mehr so ganz passt, wenn da zu viel Dämmung am Boden klebt. Ob eine zweite Lage und noch Schaumstoff darüber noch so viel mehr bringen wird, kann ich dir nicht sagen, ich denke aber mal, dass da nicht mehr viel passieren wird. Die Verkleidungen und der Teppich machen schon viel aus, was die Fahrgeräusche betrifft. Bedenke, dass der Teppich irgendwann nicht mehr so ganz passt, wenn da zu viel Dämmung am Boden klebt.Was du aber defintiv noch in Angriff nehmen solltest, ist die Dämmung des Daches, das verursacht gerne mal einiges an Fahrgeräuschen. Mit Dachdämmung bekommst du dazu noch ordentlichen Tiefgang und im Sommer bleibts länger kühl und im Winter länger warm im Auto.  Bitte verwende doch das nächste Mal die Bearbeiten Funktion und fasse alles in einem Beitrag zusammen, mehrere Beiträge sind hier nicht so gerne gesehen aufgrund der Übersichtlichkeit.  Ich lasse es nochmal durchgehen. Ich lasse es nochmal durchgehen.Gruß Stefan -Moderation- |

||||||

|

Joze1

Moderator |

#9

erstellt: 04. Aug 2020, 16:23

|

|||||

|

Hey, schön, dass du das hier dokumentierst, das freut mich!  Sieht gut aus so weit, viel Arbeit investiert  Ich schließe mich Stefan an, wenn Teppich und Verkleidungen wieder drin sind, werden viele der Fahrgeräusche auch deutlich gedämpft. Bin auch mal gespannt, Teile der Planung kenne ich ja schon, freue mich, auf das, was noch kommt  |

||||||

|

-navon-

Ist häufiger hier |

#10

erstellt: 09. Aug 2020, 21:40

|

|||||

|

Freut mich, euch dabei zu haben  Diese Woche ging es leider nicht so voran wie geplant: Eigentlich wollte ich die Lautsprecherkabel legen und den Teppich wieder reinwürgen. In meiner unbeschreiblichen Genialität hatte ich damals nur 16m Lautsprecherkabel bestellt - weiss der Geier warum  . Auf jeden Fall hat das vorne und hinten nicht gereicht und ich musste nachbestellen. . Auf jeden Fall hat das vorne und hinten nicht gereicht und ich musste nachbestellen.Ein, zwei Dinge konnte ich trotzdem erledigen: Die 3x70mm² habe ich beim Übergang von Radkasten zu Motorraum noch mit Schutzschläuchen versehen um sie vor den Blechkanten zu schützen. Ebenfalls habe ich noch ein paar weitere Kanten mit Schutzschläuchen überdeckt.   Weiter habe ich mir eine "Batterie" und einen "Kondensator" gebastelt um mir beim Layout in der RRM zu helfen. Ein Grundschüler hätte es besser hinbekommen - aber ich bin ja kein Grundschüler mehr   Wie's aussieht kann ich sogar 2 Batterien unterbringen

Das kann sein  aber ich dachte mir: Viel hilft viel (hoffen wirs mal). aber ich dachte mir: Viel hilft viel (hoffen wirs mal).Auf jeden Fall habe ich mich doch gegen die zweiten Schichten und Schaumstoffe am Boden entschieden. Was ich aber trotzdem noch gemacht habe: Noppenschaumstoff aufs Aussenblech bei den hinteren Radkästen packen um das helle Rauschen der Reifen zu dämpfen.  Effekt: Wahnsinn! Halber Quadratmeter Noppenschaumstoff pro Seite und der Wagen klingt nur noch wenig lauter wie mit allen Abdeckungen.

An das Dach habe ich mich bis jetzt nicht getraut. Mein Dachhimmel ist hellgrau und nur ein Karton mit Stoff - knickanfällig. Nach ein wenig Überdenkzeit und Diskussionen mit meinem Kollegen haben wir uns dann doch darauf festgelegt, dass wir das Dach dämmen, den Himmel und die oberen Säulen-Abdeckung abmontieren und beziehen werden - wann das passieren wird steht allerdings noch offen. Bez. Dämmung des Daches: Gibt es da eine Empfehlung des Hauses? Habe schon gelesen, dass bei den einen das Dach "eindellte", weil das Bitumen zu schwer war. Hat jemand Erfahrung mit ungefähren Schmerzgrenzen? Silent Coat 2mm: 3kg/m² Silent Coat Extra 4mm: 6kg/m² Silent Coat Multilayer 5mm: 6kg/m² (wäre bevorzugt) Darüber würde ich dann noch Silent Coat Isolator 10mm kleben...

Musst dich noch ein wenig gedulden - bis ich zu deiner Kreation komme wird wohl noch ein wenig Zeit vergehen...  Man ist gespannt wie's weitergeht...  [Beitrag von -navon- am 10. Aug 2020, 07:02 bearbeitet] |

||||||

|

st3f0n

Moderator |

#11

erstellt: 09. Aug 2020, 23:32

|

|||||

Habe ich noch nicht gehört, muss aber nicht heißen, dass das nicht sein kann. Ich würde behaupten, dass die Grenze ziemlich hoch ist, ich habe selber 6mm Holzfurnier und teilweise zweilagig 10mm Kaiflex am Dach kleben. Ich würde in Sachen Alubutyl zu einem Alubutyl greifen mit möglichst dicker Aluschicht, damit das Dach auch ausreichend stabilisiert ist. Darüber dann einen Schaumstoff um das alles zu bedämpfen. In Sachen Schaumstoff weiß der Julian sicherlich was, der hat mehr Erfahrung als ich, was Dämmmaterialien angeht.  |

||||||

|

-navon-

Ist häufiger hier |

#12

erstellt: 10. Aug 2020, 08:48

|

|||||

Kann mir schon denken was Julian meint: Schichtholzplatten und PU-Schaum. Und ich weiss auch schon, wie das ausgehen wird: Der Schaum tropft mir über die Säulen bis runter zum Boden, versaut mir den Teppich, ist überall, nur nicht dort wo er sein soll und die Holzplatten fliegen trotzdem runter.  [Beitrag von -navon- am 10. Aug 2020, 09:17 bearbeitet] |

||||||

|

st3f0n

Moderator |

#13

erstellt: 10. Aug 2020, 09:17

|

|||||

|

Also mein Holz klebt schon seit über 4 Jahren am Dach und da hat sich bisher anscheinend nichts gelöst. Zumindest kann ich keine entsprechenden Geräusche warnehmen.  Mit dem Schaum muss man ein wenig aufpassen, das stimmt. Sitze und Sitzbank raus und den Rest ordentlich abdecken. Die A, B und C-Säulen müssen sowieso dafür ab und die Kofferraumverkleidungen sicherlich auch. Dann sind die Sachen immerhin schonmal geschützt. Bei seinem Audi war der Julian aber vernünftig, da wars nur Alubutyl und Schaumstoff. |

||||||

|

-navon-

Ist häufiger hier |

#14

erstellt: 21. Sep 2020, 20:32

|

|||||

|

Soooo, es wird mal wieder Zeit Bericht zu erstatten... Bezüglich Dach bin mit dem Kollegen, der mir ab und zu hilft, so verblieben, dass wir das wohl auf nächstes Jahr verschieben...die Verkleidungen müssen so oder so wieder runter, um sie zu beziehen...natürlich wird auch davon wieder berichtet werden. Was in der Zwischenzeit geschah  : :Vorletzte Woche sind endlich die Lautsprecherkabel angekommen und am Wochenende darauf fix eingezogen - gute 30m verdrillte 2x AWG12 sollen dann in Zukunft die Leistung zu den 3 vorderen Wege bringen. Einmal in der Fahrerseite...  ...und Beifahrerseite...  ...bis nach hinten in den Kofferraum (Die Unordnung ist nicht zu beachten).  Nach den Kabel hat der Teppich als nächstes wieder seinen Platz gefunden...mehr oder weniger freiwillig...  Weiter habe ich versuchsweise die hintere Seitenabdeckung eingebaut. Vorher aber habe ich sie mit einem 4mm Open Cell Absorber und etwas Schwerfolie bedeckt. Am unteren Haltepunkt musste ich den Kunststoff etwas ausfeilen, da sonst die 3x70mm² nicht Platz gehabt hätten.  (ein etwas schlechtes Foto) Dieses Wochenende besuchte mich mein Kollege wieder und wir haben uns an den ersten Schritt bei den Türen gemacht. Leider habe ich die Fotos ein wenig vergessen - ich werde diese beim nächsten Mal Öffnen nachholen. Zuerst die Innenverkleidung entfernt - dazu mussten nur 4 Schrauben gelöst und das Spiegeldreieck entfernt werden. Danach das Zwischenblech inkl. der Scheibe. Daraufhin war der Ausblick folgender:  Gleich mal ein wenig geputzt...  Auf der Beifahrerseite entdeckten wir dann plötzlich dieses Ding hier  : : Als wir merkten, dass es ein Magnet war, bestätigte uns ein kurzer Blick zum Lautsprecher: Ja, es ist der Lautsprechermagnet - nun weiss ich auch, warum der LS in der Beifahrertüre nicht mehr spielte...wieder angeklipst, funktioniert aber trotzdem nicht mehr.  Auf jeden Fall haben wir weiter am Aussenblech gearbeitet: Aufs Blech eine deckende Schicht Multilayer Extra. Über die Rohre und die anderen Ausstülpungen wurde überlappend eine Schicht normales Alubutyl geklebt.  Über das Alubutyl kam dann noch eine Schicht Isolator - wenns nichts nützt, meine ich schadets auch nicht. Der Isolator ist hitze- und wasserfest und und für Boden und Türen geeignet.  Ich bin sehr zufrieden mit der Dämmung, aber auch mit dem Aussehen - auch wenn man es später nicht mehr sieht.  Weil weder LS für die Türe eingetroffen sind, noch die Sachen dafür vorbereitet sind haben wir die Türen wieder zusammengebaut. Für die Dämmung der Zwischenbleche, Türverkleidung und Montage der Tür-LS wird sie dann nochmals demontiert. In der Zwischenzeit ist der letzte Prototyp für meine Plus-Schiene in der Motorhaube im Druck - sieht soweit ganz gut aus.   Diese Woche kommt dann noch die zweite hintere Seitenverkleidung, Rücksitz und -bank - ich hoffe, diesmal denke ich an die Bilder....  An Dogukan, der den Thread verfolgt und mir eine PM schrieb: Aus mir unbekannten Gründen habe ich "keine Berechtigung zum Verschicken von PM's" mehr...

Auf dem Aussenblech befindet sich  Multilayer Extra, Multilayer Extra,  Isolator 6 und Isolator 6 und  Absorber 35 soweit ich das richtig im Kopf habe. Absorber 35 soweit ich das richtig im Kopf habe.Alles aus dem Hause  Silent Coat. Silent Coat. Ob die Kombination viel bringt kann ich dir noch nicht sagen - das Auto ist noch immer ziemlich laut, da der ganze hintere Teil noch ohne Abdeckungen auskommen muss - aber nach meinem Empfinden hat sich der Noppenschaumstoff zum dämpfen vom hellen Fahrrauschen jetzt schon gelohnt. Ich hoffe, die Antwort erreicht dich - das wars fürs Erste wieder von mir  [Beitrag von -navon- am 22. Sep 2020, 09:19 bearbeitet] |

||||||

|

Dogukan

Stammgast |

#15

erstellt: 23. Sep 2020, 21:06

|

|||||

|

Jep hat mich jetzt erreicht, saubere Arbeit. 👍😬 |

||||||

|

-navon-

Ist häufiger hier |

#16

erstellt: 21. Okt 2020, 10:09

|

|||||

|

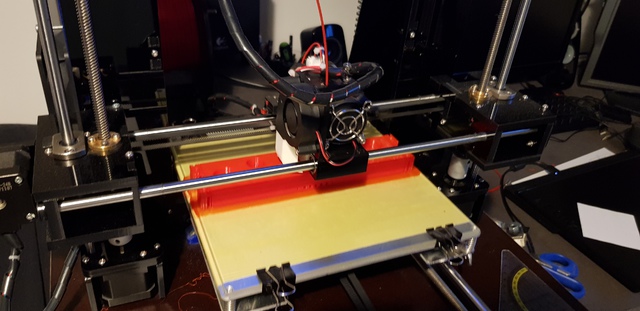

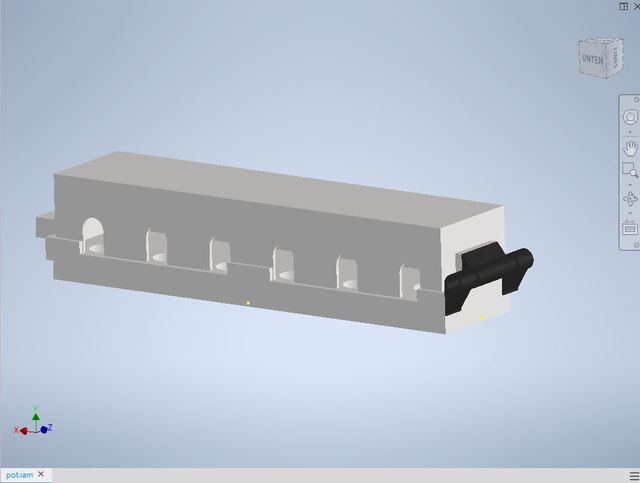

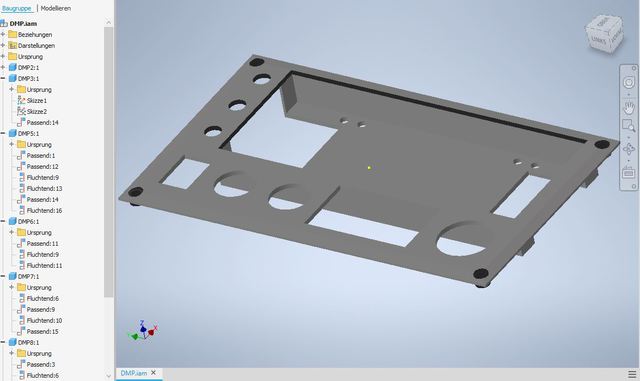

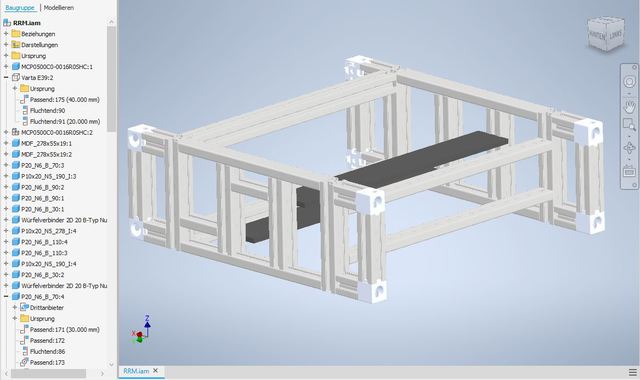

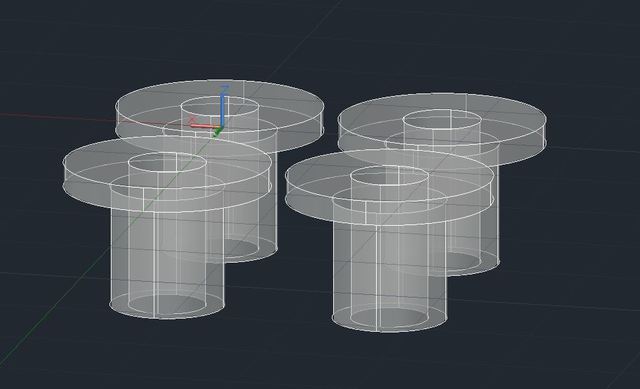

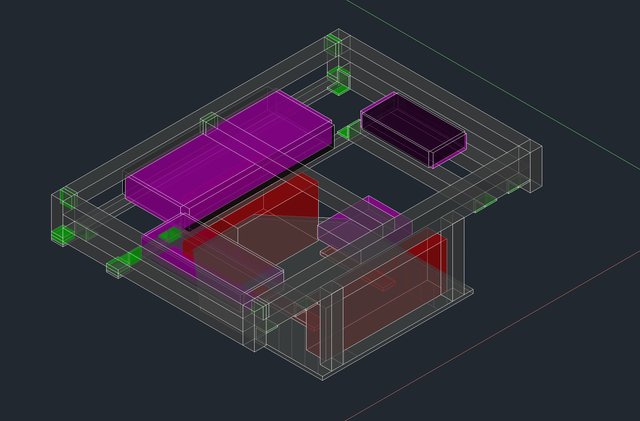

Soooo, dachte, ich melde mich mal wieder, auch wenn es nicht sehr viel Neus zu berichten gibt...leider rufen immer wieder andere Verpflichtungen die das Ganze hinauszögern...naja  In der letzte Woche sind die neuen Lautsprecher für die Türen gekommen...  Es sind B² RAGE8P geworden - mächtige Becher die hoffentlich auch so klingen wie sie aussehen (und wiegen)   Leider gibt es auch noch schlechte Nachrichten: JS Alternators hat mir nach einem halben Jahr warten und vertrösten nun doch abgesagt weil sie kein Housing finden konnten  . .Hab mich jetzt mal bei Apex Alternators gemeldet - mal gucken... Weiter gibt es nicht viel zu berichten - handwerklich ist nur die Rückbank wieder ins Auto gewandert. In der Planung läufts aber im Moment recht geschäftig: 3D-Drucke für die Pot.-Schienenabdeckung bei der Batterie und das Bedienpanel sind in der (Weiter)Entwicklung und die Prototypen werden am Band gedruckt.    Für die Stromverteilung in der RRM plane ich den Platz nun auch ein...die Vorstellungskraft meines simplen Gehirns reicht dafür leider nicht mehr, daher muss alles gezeichnet werden...   Melde mich demnächst wieder - könnte aber wieder eine Zeit dauer (ab nächster Woche komme ich für 24 Tage in den Genuss eines WK's  ). ). [Beitrag von -navon- am 21. Okt 2020, 10:13 bearbeitet] |

||||||

|

-navon-

Ist häufiger hier |

#17

erstellt: 02. Nov 2020, 20:13

|

|||||

|

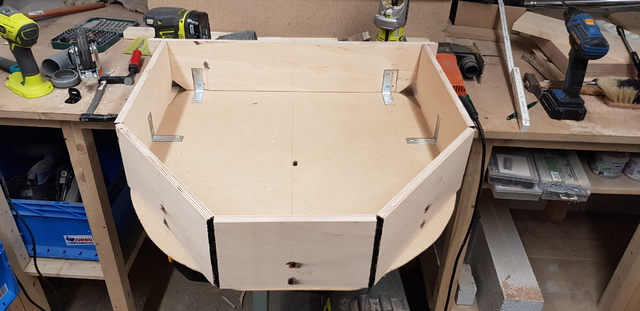

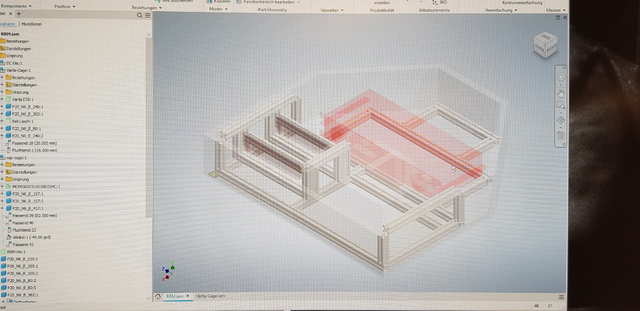

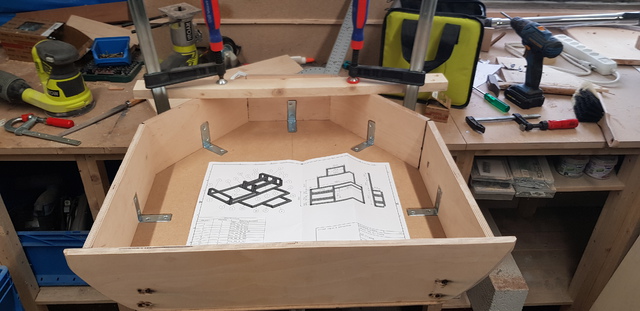

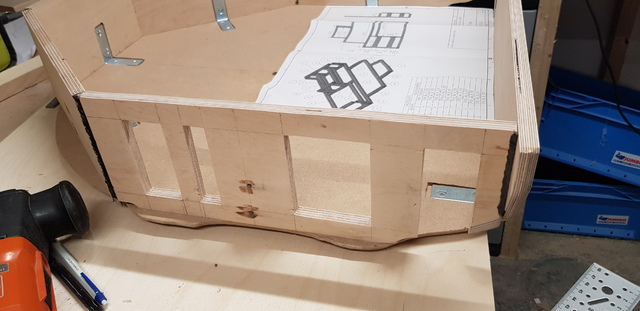

Tja, WK wurde abgesagt  mich stört es nicht weiter, obwohl das Wetter wahrscheinlich schon sehr gut gewesen wäre... mich stört es nicht weiter, obwohl das Wetter wahrscheinlich schon sehr gut gewesen wäre...Naja, immerhin habe ich dafür Zeit gefunden an der Sache mit der RRM weiterzuarbeiten:  Die Seitenwände für die RRM habe ich kurzerhand zugeschnitten und mit Winkeln am Boden verschraubt. Die Winkel habe ich schön eingefräst, um eine ebene Fläche für das spätere Beziehen zu bekommen. Leider musste ich die Schrauben abflexen, da diese ein wenig zu lang waren. Das ist aber kein Problem, da die Wände keine "stabilitätsrelevanten" Elemente sind, sondern nur für den optischen Abschluss der RRM. Schöne Schleifarbeit:  Zusammenschrauben:  Die Kanten habe ich noch kurz mit ein wenig Heissleim fixiert, damit diese sich nicht verdrehen weil sie nur auf einer Achse befestigt sind. Kurze Passprobe - passt   Dann habe ich mir das Null-Modell fertig zusammmengebastelt und daraufhin am nächsten Tag gleich die Profile bestellt. Ich habe hier noch nichts vergleichbares gesehen - deshalb bin ich mal gespannt: Das Vorhaben ist, die RRM mit einem Frame aus Aluminiumprofilen auszustatten. Die zus. Batterie, das Kondensator-Modul und die beiden Verteilerschienen für +12VDC und 0VDC sollen darin Platz finden. Je nachdem sogar noch das DSP.   Grundsätzlich soll dann auf dieses Frame der nächste Rahmen kommen, auf welchem die Verstärker verschraubt werden - enge Kiste, aber wird schon werden. Ich bin an "Fan" von den Profilen (Erfahrungen aus Schreibtisch, Regal und weiterem) und ich finde es einen guten Ersatz für geschweisste Rahmen - hohe Stabilität, hoher Flexibilität, hohe Genauigkeit(und sieht gut aus).  Nachdem ich das Modell in einen lesbaren Plan verwandelt habe konnte ich dann die Öffnungen in der RRM-Verschalung aussägen. Die sind dann für die Kabelwege.    Weiter bin ich dabei, das Bedien-Panel vorne zu modellieren. Hier habe ich das Konzept geändert: Neu will ich eine Art "Treppe" mit dem DIRECTOR und den Knopf-Panel machen statt alles auf einer Platte. Ich erhoffe mir daraus eine weniger wuchtige Konsole zu erhalten. So soll das Ganze dann in etwa kommen:  Ich weiss allerdings noch nicht ob ich es ganz aus Holz versuche oder ob ich zur Glasfaser greife. Ich entscheide das rollend - wird wohl aber noch eine Weile dauern. Das Rähmchen für den DIRECTOR und meine Knöpfe habe ich bereits zusammen. Da nun der Termin für die Fahrzeugüberprüfung ansteht muss ich den Wagen auf Termin wieder in "Originalzustand" haben  - d.h. alle Verkleidungen wieder rein, Kabel verstecken oder anschliessen. Bis dahin ist noch ein wenig Zeit, aber ich brauche auch noch ein wenig Zeit. - d.h. alle Verkleidungen wieder rein, Kabel verstecken oder anschliessen. Bis dahin ist noch ein wenig Zeit, aber ich brauche auch noch ein wenig Zeit.Ihr hört (oder lest) von mir... A propos...kann mir einer der Moderatoren sagen, wie ich zum Support komme (sofern vorhanden)? Seit einiger Zeit habe ich "keine Berechtigung zum Versenden von PM's" mehr...oder kann mir sonst jemand helfen? [Beitrag von -navon- am 03. Nov 2020, 07:21 bearbeitet] |

||||||

|

Joze1

Moderator |

#18

erstellt: 02. Nov 2020, 20:35

|

|||||

|

Na, das sieht auf jeden Fall so weit spannend aus, ich bin gespannt  Das mit deinen PM ist vermutlich der Spam-Schutz, der wurde zuletzt etwas verschärft, weil sehr viele Spam-Bots sich hier angemeldet und dann PM versendet haben. [Beitrag von Joze1 am 03. Nov 2020, 20:58 bearbeitet] |

||||||

|

Bastet28

Inventar |

#19

erstellt: 02. Nov 2020, 21:22

|

|||||

|

schönes Projekt, einfach mal machen  |

||||||

|

-navon-

Ist häufiger hier |

#20

erstellt: 03. Nov 2020, 07:26

|

|||||

|

Danke für die Blumen, ich geb mir Mühe  Schade ist nur, dass ich eine Ewigkeit brauche für das Eine oder Andere...der Alltag nebst der Arbeit ist z.T. ziemlich gefüllt und Geld hab ich auch noch keins auf der Strasse gefunden...würde mich gerne intensiver um das Projekt kümmern, aber so gehts halt eine Weile.

Alles klar....dann müsste es ja inzwischen klappen - ich merks dann beim nächsten mal - Danke  [Beitrag von -navon- am 03. Nov 2020, 07:31 bearbeitet] |

||||||

|

-navon-

Ist häufiger hier |

#21

erstellt: 13. Nov 2020, 08:41

|

|||||

|

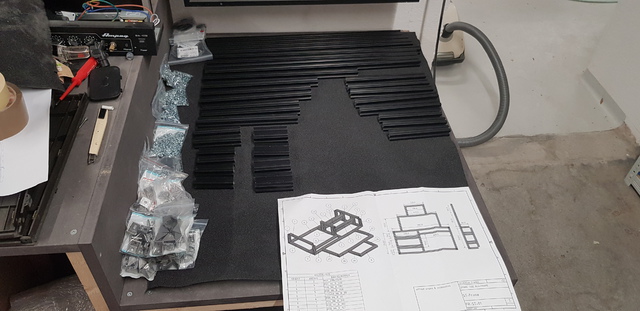

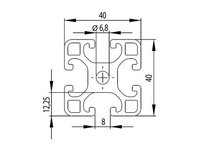

Das Alu-Profil ist am Mittwoch angekommen   Die letzten beiden Abenden habe ich damit verbracht, das Frame für die RRM zusammen zu schräubeln und die Mulde anzupassen  Eine wahnsinnige Fummelarbeit! Eine wahnsinnige Fummelarbeit! Die kleinen Profile wirken sehr filigran und die Schrauben und Nutensteine mit der Grösse für die 6er Nut/M3 sind extrem klein. (Darum die Fummelarbeit) Wenn ich kann, halte ich mich beim nächsten Mal wieder an die grösseren Profile, aber für den Kofferraum ist der Standard jetzt gesetzt. Beim Schreibtisch hatte ich 40er I-Typ mit Nut 8 benutzt - das ist massiver und wirkt vertrauenswürdiger.    Kurze Aufklärung: Aluminiumprofile sind grob gesagt 4-Kant-Stangen mit abgestuften Schlitzen, in die man sogenannte Nutensteine einfahren kann. Die Nutensteine sind grösser als die oberste Stufe und haben ein Gewinde in der Mitte. Winkel, Verbinder, etc. können dann auf oder am Profil befestigt werden, indem eine Schraube in das Gewinde vom Nutenstein getrieben wird. Dieser zieht sich dann zur Verengung und fixiert das Ganze. Es gibt fast endlos Zubehör, verschiedene Varianten von fast allem und viele Möglichkeiten. Hier ein Beispiel eines Profils, eines Nutensteins und Winkelsets. (Wenn gewünscht kann ich hier noch wenig mehr erläutern und mit ein paar Beispielen um mich werfen  ) )    Die Profile, die ich hier benutze sind 20er B-Typ (20x20, B-Typ heisst die Struktur der Hohlräume in der Mitte - gefüllt, hohl, etc.) mit einer 6er Nut, schwarz eloxiert. Als Nutensteine habe ich Hammermuttern genutzt, die sich mit ihrem Riffel in das Aluminium des Profils "einfressen" und dadurch eine noch sicherere Verbindung schaffen. Theoretisch stellen sie dadurch auch eine leitfähige Verbindung her, das ist hier aber 1. nicht nötig und 2. stelle ich das aufgrund der Eloxal-Schicht ein wenig in Frage. Die Schrauben wurden ausserdem durch einen Federring ergänzt, um ein Lösen der Schraube weitgehendst zu verhindern. Ich werde das dann ein wenig beobachten - im Extremfall hilft dann Loctite. Die Hammermutter:  Nach dem Zusammenbau des Frames habe ich es kurz eingepolstert um Kratzer zu verhindern und wollte es zur Probe in die Mulde einfügen. Das böse Erwachen: zu genau gemessen, zu wenig Toleranzen.  Also: Seitenteile und Kopfende der Mulde gelöst und neu platziert. Diesmal hatte ich keine Lust, die Winkel wieder einzufräsen, darum habe ich die Wände der Mulde nur am Boden und seitlich verschraubt - hält einwandfrei. Den Kopfteil lasse ich gleich weg - dann habe ich später weniger Einschränkungen bei der Platzierung und Neigung vom DSP.   Die Einfräsungen habe ich mit Spachtel ausgefüllt und das härtet jetzt mal aus. Ganz fertig ist es noch nicht, eine 2. Schicht Spachtel, ein letztes Mal "Probesitzen" für Frame & DSP und dann wird bezogen.  |

||||||

|

Joze1

Moderator |

#22

erstellt: 13. Nov 2020, 09:04

|

|||||

|

Auf jeden Fall eine ungewöhnliche Herangehensweise. Gefällt mir sehr, die Idee  |

||||||

|

-navon-

Ist häufiger hier |

#23

erstellt: 23. Nov 2020, 12:00

|

|||||

Danke, habe ich so hier auch noch nicht gesehen - das war der zusätzliche Anreiz, es zu probieren.  In der Zwischenzeit habe ich die Einfräsungen, wo vorher die Winkel eingelassen waren, ein zweites mal gespachtelt und danach eben abgeschliffen. Ich habe nun zum ersten Mal mit solchem Spachtel gearbeitet und muss sagen: gute Sache! Die Sache mit der anzumischenden Menge habe ich zwar noch nicht so im Griff, aber ich glaube, das kommt schon noch...und wenn nicht ist auch nicht schlimm. Ich bin überrascht, wie gut sich der Kunststoff schleifen lässt. Also wie gesagt: Nochmals gespachtelt und dann geschliffen.  Danach habe ich die Wände unten mit ein wenig Holzleim bestrichen und wieder festgeschraubt.  Und gestern noch bezogen.   Auch hier zum ersten Mal bezogen... Grundsätzlich bin ich zufrieden mit dem Resultat. Die Mulde hat zwar ein, zwei Punkte, die ich bemängeln oder beim nächsten Mal sicher anders machen würde (nichts Schlimmes, nur z.B. hat es mir den Kleber an zwei Orten punktuell ein wenig durch den Stoff gedrückt). Dort, wo noch Holz zu sehen ist kommt schwarze Farbe hin und dann ist sie auch schon fertig - bereit für den Einzug des Frames.  Wenn das Frame sitzt und die Pot.-Schienen ihren Platz gefunden haben ist der nächste Punkt der Anschluss der Kabel vorne. Danach werde ich bis zum MFK wohl nichts grosses mehr anreissen. Ich habe im Voraus schon alle Verkleidungen wieder hineingedrückt, gewürgt und gepresst damit der Wagen anständig daherkommt. Zu meinem Leidwesen hat St3f0n doch ein wenig recht behalten  Bei den hinteren Radkästen ist zu viel Dämmung drauf und ich musste die Werksdämmung der Verkleidung entfernen, um diese auch nur ansatzweise in die Nähe der Schraubpunkte zu bringen...naja, soll ja nicht so bleiben... Bei den hinteren Radkästen ist zu viel Dämmung drauf und ich musste die Werksdämmung der Verkleidung entfernen, um diese auch nur ansatzweise in die Nähe der Schraubpunkte zu bringen...naja, soll ja nicht so bleiben... [Beitrag von -navon- am 23. Nov 2020, 12:05 bearbeitet] |

||||||

|

-navon-

Ist häufiger hier |

#24

erstellt: 07. Dez 2020, 09:17

|

|||||

|

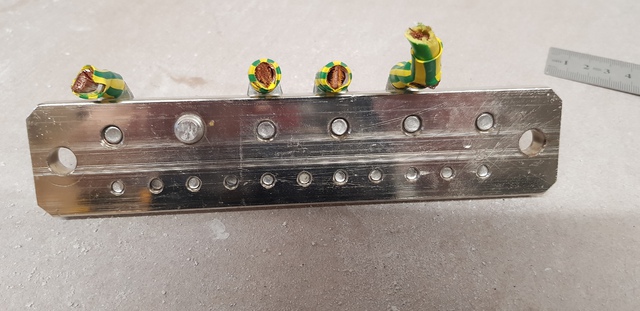

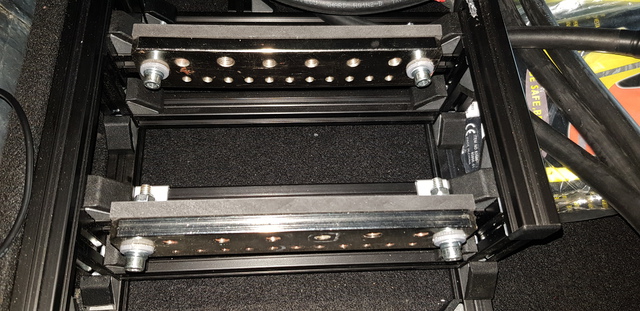

Zeit und Projekt schreiten voran… das eine leider schneller als das andere  Vorletzte Woche habe ich die RRM-Mulde noch fertig gemacht: Ich hab die Mulde aussen schwarz angemalt, damit sieht sie jetzt noch ein wenig edler aus  . .Nach dem Trocknen das Frame mal reingequetscht - passt wie es soll, ohne Spielraum und Rutschen.  Wie erwartet musste ich die unteren Ecken der langen Seite noch ein wenig nachbearbeiten. Leider habe ich davon kein Foto gemacht…aber ich musste nur die Alu-Profile an den Ecken ein wenig rundschleifen, damit sie sich nicht oder durch das Alubutyl drücken, was am Boden der RRM klebt. Zum Glück musste nicht viel weg, nur ein paar Millimeter. Überall die Abdeckkappen für die Winkel und offenen Enden des Profils drauf und mit den kleinen Alu-Winkeln am Holzboden festgeschraubt - fertig. Das ganze Gebilde hab ich dann mal in die RRM-Mulde vom Auto gelegt - sieht gut aus!   Dann hab ich gemerkt, dass ich damals vergessen hatte, die Reserveradschraube auszumessen…  Aber man darf auch mal Glück haben - an den mittleren Querverbinder ein Alu-Winkel dran und siehe da: das Loch vom Winkel ist passgenau auf dem Gewindeloch der Reserveradschraube…1mm vor oder zurück und es hätte nicht mehr gepasst - Schwein gehabt und fest geschraubt. Letzte Woche habe ich mich dann dem Problem der Pot.-Schiene bei der Motorhaube gewidmet.  Die 3D-Druckerei hat (leider) zu nichts sinnvollem geführt, liegt aber an mir…(und auch ein wenig am Drucker)  Daher kurzerhand eine rasche Lösung gesucht: GFK soll es werden. Aus Holz das Positiv nachgebildet und mit Glasfaser und Epoxy-Harz überzogen.  Löcher rausgeschnitten und nachgeschliffen - Prototyp fertig. Ich habe dann probehalber mal die Anschlüsse "simuliert" um zu sehen, ob es auch passen wird.  Dann habe ich mir den Anschluss vorgenommen: Kabel ein wenig schöner verlegt und mit einem Schutzschlauch überzogen, wo sie auf Dauer beschädigt werden könnten. Dann abisoliert, Kabelschuh drauf pressen und Schrumpfschlauch drüber. Die Alternator-Leitung konnte ich zum Glück für den Moment wiederverwenden. Ich musste nur den Kabelschuh ein wenig aufbohren, damit er auf den M8-Anschluss passt. Diese Leitungen muss ich dann später noch vergrössern.    Abgesichert ist die Leitung mit CF8-Sicherungen. Die habe ich bei Joze1  Link gesehen und die Handhabung hat mir gefallen. Link gesehen und die Handhabung hat mir gefallen.  Dann ging es weiter mit dem Minuspol. Da habe ich zuerst die Leitung vom Kofferraum hinter der Batterie durchgezogen, auch dort einen Schutzschlauch drüber. Für den Sternpunkt habe ich ein Bohrloch mit Gewinde gefunden und habe das Kabel dahin abgelängt. Auch hier wieder Kabelschuh und Schrumpfschlauch drüber.  Ein wenig anschleifen und bereit ist der Anschluss. Ich habe mir dann aus den Resten gleich die Verbindung der Batterie zum Sternpunkt zugeschnitten und mit Kabelschuhen versehen. Durchgeschlauft, angeschraubt und damit das Ganze nicht gleich zu rosten beginnt habe ich grosszügig Zinkspray draufgesprüht.    Als alle Kabel an ihrem Potential waren habe ich mir den Anschluss im Kofferraum vorgenommen. Zuerst habe ich die Pot.-Schienen festgeschraubt. Es sind "alte" Erdschienen, die aus dem Schrott unseres Kunden gerettet werden konnten.  Damit vor Allem die Plus-Schiene keine Verbindung zum Frame und damit zum restlichen Auto herstellen kann, habe ich mir eine Art Gewindereduktion ausgedruckt. Die habe ich in die Löcher für die Befestigung reingedrückt und dann mit Winkeln und einem Zwischenstück aus MDF die Schienen am Frame festgeschraubt.   Weil die Abdeckungen für das MFK wieder draufmussten war es ein ziemliches Gequetsche, bis ich die Kabel so hatte, wie ich sie übergangsweise haben wollte. Sie tragen jetzt noch sehr auf der Verkleidung auf, ich muss daher später mal den Kabelweg ein wenig anpassen.  Die Kabel habe ich durch die vorgeschnittenen Löcher gezogen und dann abgelängt und angeschlossen - ziemlich eng das Ganze, aber es ging. Sieht vielleicht ein wenig extrem aus mit dem Biegeradius, aber live sieht er ganz okey aus.   Probehalber den Wagen gestartet (man weiss ja nie)...schöne Ladespannung von 14.32V hinten, im Stand vorne bei der Batterie 12.5V, hinten 12.3V - mit 0.2V (1.6%) Spannungsverlust kann ich glaube ich gut leben.    Am Samstag hatte ich leider nicht viel Zeit. Ich musste vor der Fahrzeugprüfung noch die restlichen Abdeckungen bei der Mittelkonsole einsetzen. Die GFK-Abdeckung vorne hat mir auch noch zu sehr gewackelt, darum habe ich mir noch ein Loch gebohrt und eine zweite Schraube zur Befestigung gesetzt - fertig zur Prüfung.   Am Samstagmittag dann das Erwachen: Ich war der festen Überzeugung, dass ich in der nächsten Woche zur Prüfung muss, darum habe ich ja alle Anschlüsse noch machen wollen. Dass der 17. Dezember aber nicht in der folgenden Woche ist, sondern in der Woche darauf, habe erst da gemerkt.  Naja, dafür bin ich beim Auto ein wenig vorwärts gekommen und kann jetzt noch ein, zwei Verschönerungen machen, z.B. werde ich die GFK-Abdeckung noch mit einem Schutzlack versehen und (natürlich) schwarz lackieren.  |

||||||

|

Joze1

Moderator |

#25

erstellt: 07. Dez 2020, 09:41

|

|||||

|

Alles sehr sauber geplant und durchdacht, sieht klasse aus  Auch die Plus-Schienen-Abdeckung gefällt mir außerordentlich gut. Denk dran, dass GFK Wasser zieht, also später dann gut lackieren  |

||||||

|

Reizung

Stammgast |

#26

erstellt: 07. Dez 2020, 21:32

|

|||||

|

Liest sich wunderbar dein Bericht. Macht echt Spaß hier dein Projekt zu verfolgen  Bin gespannt wie es weiter geht Gruß Ralf |

||||||

|

-navon-

Ist häufiger hier |

#27

erstellt: 11. Dez 2020, 10:27

|

|||||

|

Schön, das ihr noch dabei seid   Viel hat sich nicht mehr getan und wird auch nicht mehr…Vor der Fahrzeugprüfung will ich nichts grosses mehr anreissen, daher nur ein kurzes Update:

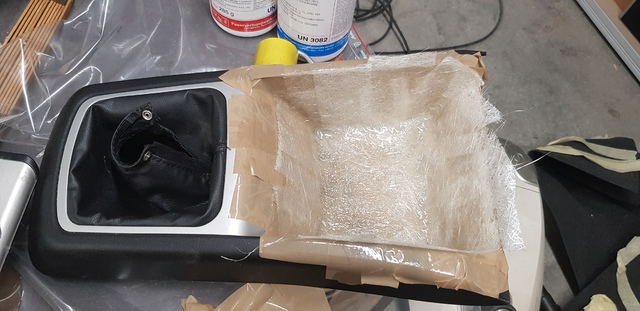

Die GFK-Abdeckung der Stromschiene ist nun lackiert - davon habe ich jetzt kein Bild gemacht, weil vom Klarlack sieht man nicht wirklich viel. Ich belasse es im Moment beim Klarlack - mein Kollege hatte schon eine Idee für die Abdeckung V2, daher möchte ich nicht mehr viel Aufwand reinstecken. Die 2.te Version soll nach und nach so nebenbei entstehen und wir wollen mit Gel-Coats arbeiten - bin gespannt  Für den Prüfer habe ich extra noch rasch eine hässliche Plexiglas-Abdeckung für die hinteren Schienen zugeschnitten, damit man nicht "reinfassen" kann…so hat er vielleicht weniger zu bemängeln und schaden tuts hoffentlich nicht.  Das wars wieder fürs erste von mir…Das Auto wird die ganze nächste Woche in der Werkstatt sein für die "Prüfungsvorbereitungen" und der Kofferraumdeckel bekommt auch noch einen neuen Anstrich  Deshalb werde ich am Fahrzeug selber nicht weitermachen können, aber ich habe mir schon ein wenig Arbeit zur Seite gelegt: Ich habe letzte Woche einen Abdruck von der Schlüsselmulde (  wie nennt man das Ding eigentlich?) gemacht und versuche mich später darin, meine Bedienpanel in das Gebilde zu integrieren. wie nennt man das Ding eigentlich?) gemacht und versuche mich später darin, meine Bedienpanel in das Gebilde zu integrieren.   |

||||||

|

Matth82

Stammgast |

#28

erstellt: 11. Dez 2020, 12:55

|

|||||

|

Wieso arbeitest du eigentlich mit GFK wenn du über einen 3-d Drucker verfügst? |

||||||

|

-navon-

Ist häufiger hier |

#29

erstellt: 11. Dez 2020, 13:37

|

|||||

Nunja, das hat mehrere Gründe: 1. Hatte ich Probleme mit dem Drucker. Der Y-Motor wollte nicht mehr richtig und ist ständig durchgerattert. Dadurch hat sich die Y-Achse zwar softwaremässig bewegt, physisch blieb sie aber am Ort. So konnte ich den Drucker keine Sekunde aus den Augen lassen und musste immer und immer wieder von neu Anfangen. Ziemlich nervig, wenn die Teile 3-4h Druckzeit haben und man die ganze Zeit daneben sitzen müsste. (Der Motor ist inzwischen ausgetauscht, das heisst, das Drucken geht weiter  ) )2. Im Fall der Pot.-Schienenabdeckung hatte ich nicht mehr allzuviel Zeit um auf den Motor und dann auf die Resultate zu warten. D.h. eine schnellere Lösung musste her - und die Abdeckung war binnen 2 Abenden fertig, während ich seit September immer wieder versucht habe, etwas Passendes zu drucken. 3. Solange ich Formen habe, an denen ich mich orientieren kann, habe ich keine Probleme etwas zu modellieren. Im Falle der Schlüsselablage habe ich aber viele Rundungen, Schrägen, etc. Da erschien es mir schlichtweg einfacher, die Mulde mit GF auszukleiden. (4. Ich neige dazu, die Dinge komplizierter zu machen, als sie sind - dadurch habe ich sehr lange gebraucht, um brauchbare Modelle zu erstellen) Grundsätzlich habe ich schon vor, den 3D-Drucker weiter zu benutzen, aber halt nicht für alles...die Panel z.B., die in die Mulde kommen, werden gedruckt sein.  Das Richtige für das Richtige einsetzen, nämlich dort wo es Vorteile bringt...soweit der Gedanke Das Richtige für das Richtige einsetzen, nämlich dort wo es Vorteile bringt...soweit der Gedanke [Beitrag von -navon- am 11. Dez 2020, 13:38 bearbeitet] |

||||||

|

Matth82

Stammgast |

#30

erstellt: 11. Dez 2020, 15:28

|

|||||

|

Das erklärt mir dann einiges. Ich habe keinen 3d Drucker, für mich liest sich das immer so einfach: 3D Scan, Scan bearbeiten, drucken und Fertig! Tolle Arbeit bisher, für die ganzen Details wäre ich viel zu faul  |

||||||

|

-navon-

Ist häufiger hier |

#31

erstellt: 11. Dez 2020, 16:10

|

|||||

Ja, so einfach ist es leider nicht immer...  Ein wenig off-topic: Grundsätzlich wäre das schon machbar: Scan, Modell, Druck. Aber die Scanner sind schweineteuer,  wenn du grösser als eine Spielfigur einscannen willst, kostet der Scanner schnell über 5000 Euro. Neuerdings kann man scheinbar auch mit dem Handy einscannen, habe aber noch keine Erfahrung machen können. wenn du grösser als eine Spielfigur einscannen willst, kostet der Scanner schnell über 5000 Euro. Neuerdings kann man scheinbar auch mit dem Handy einscannen, habe aber noch keine Erfahrung machen können. Die Software muss dann aber auch die Punkte-Wolken (so nennt man die Dateien, die aus einem solchen Scan entstehen) einlesen und bearbeiten können - auch wieder teuer, denn das kriegen die Gratis-3D-Programme nicht hin. Und zu allem dazu kommt halt noch: man muss die Sache dann auch noch im Griff haben, sonst passiert das gleiche wie bei mir, nämlich dass du 2 Monate an einer Schienenabdeckung arbeitest und nicht wirklich vom Fleck kommst.

Danke  ...und ich verbringe wohl zuviel Zeit mit Details ...und ich verbringe wohl zuviel Zeit mit Details  [Beitrag von -navon- am 11. Dez 2020, 17:18 bearbeitet] |

||||||

|

Matth82

Stammgast |

#32

erstellt: 12. Dez 2020, 16:09

|

|||||

|

Uff, ich hab gedacht das man solche Formen mit relativ wenig aufwand mit z.B. der Kinect Cam scannen kann, zumindest suggerieren das sehr viele Videos. Es scheint ich sollte mich noch etwas mehr mit dem Thema beschäftigen bevor ich mir einen Drucker zulege, vielen Dank für den kleinen Exkurs und weiter mit den Details  |

||||||

|

-navon-

Ist häufiger hier |

#33

erstellt: 14. Dez 2020, 07:39

|

|||||

Stimmt, das habe ich auch schon gelesen...aber ich habe das bisher noch nie weiter verfolgt... Wenn hier keiner mitliest, der etwas genaueres weiss, werde ich mich der Sache mal annhemen  Würde sicher den einen oder anderen auch noch interessieren.. Würde sicher den einen oder anderen auch noch interessieren.. |

||||||

|

st3f0n

Moderator |

#34

erstellt: 14. Dez 2020, 08:43

|

|||||

|

Im Klangfuzzi Forum hat einer vor ein paar Monaten mit seinem iPhone eine Form abgescannt. Vielleicht wirst du da ja fündig. |

||||||

|

-navon-

Ist häufiger hier |

#35

erstellt: 18. Dez 2020, 18:14

|

|||||

|

Aus der zur Seite gelegten Arbeit ist nun liegengebliebene Arbeit geworden - sind harte Zeiten in der (Vor-)Weihnachtszeit.  Grössere Veränderungen sind wohl erst im nächsten Jahr wieder zu erwarten. Beim 3D-Scanner habe ich mich entschieden, es mal mit dem Kinect auszuprobieren - es wird hoffentlich bald eintreffen

Ich werde mich mal umschauen, danke. Aber vielleicht wird die mich hier die Apple-Barriere frühzeitig stoppen...  Ich war zwar selber nicht so fleissig in dieser Woche, dafür Andere: Der "kleine Kratzer", der mir von Unbekannt wahrscheinlich als nett gemeintes Geschenk mit auf den Weg gegeben wurde, ist nicht mehr zu sehen - ich freu mich  das hat mich doch sehr belastet... das hat mich doch sehr belastet...  Die Beule ist zwar immernoch ein wenig zu sehen, aber ansonsten wieder wunderschön...  Weiter ist die Prüfung bestanden worden - wieder 2 Jahre Ruhe  Ich melde mich, sobald es was neues gibt... Falls nicht, wünsche ich jetzt schon frohe und gesunde Festtage und einen guten Rutsch  |

||||||

|

-navon-

Ist häufiger hier |

#36

erstellt: 25. Jan 2021, 10:19

|

|||||

|

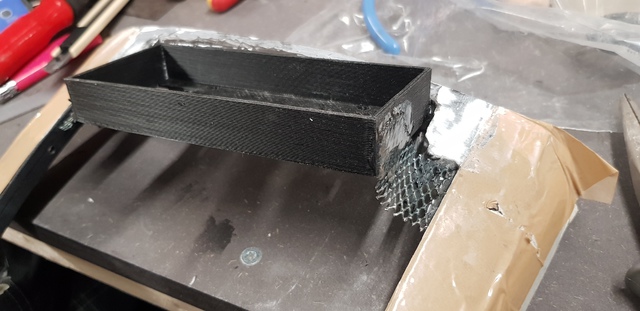

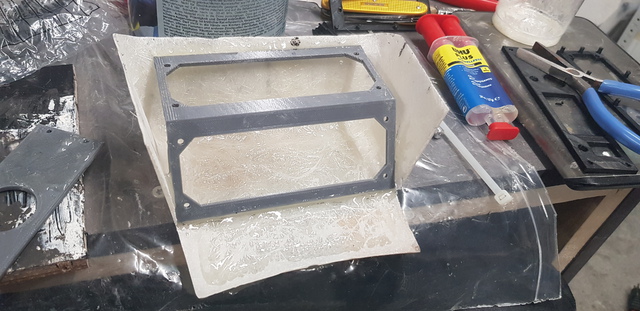

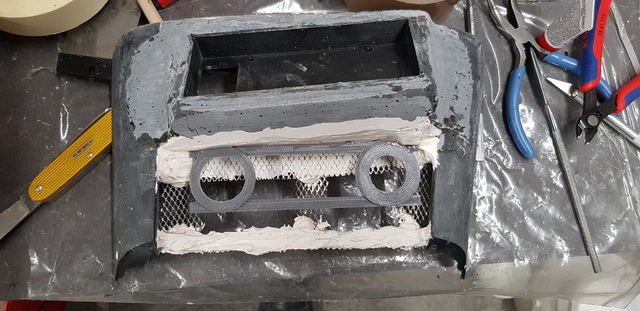

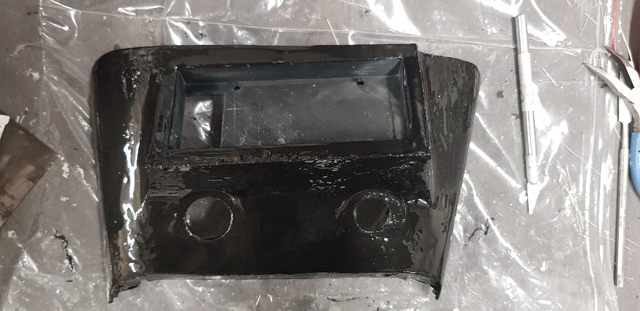

Ich hoffe ihr habt die bereits seit einiger Zeit vergangenen Festtage gut überstanden   Bald ist der erste Monat des Jahres vorüber…weit gekommen bin ich in diesem Jahr noch nicht. Mein Fokus liegt im Moment auf dem Vordiplom…ausserdem hat es bei uns ziemlich geschneit - Nicht gerade das beste Wetter, um draussen am Auto zu werkeln. Ein paar kleine Basteleien habe ich mir aber trotzdem nicht nehmen lassen: die Einbauten bei der Mittelkonsole, mein "Panel", ist ein Stück weitergekommen   Letzter Stand Ich habe das Ganze neu in 2 Teile gespalten: den oberen Teil mit dem DIRECTOR im ehemaligen Ablagefach und unten den Rest. So kann ich alles auch mal wieder herausnehmen, ohne dass ich das halbe Auto wieder auseinander nehmen muss. Letzter Stand Ich habe das Ganze neu in 2 Teile gespalten: den oberen Teil mit dem DIRECTOR im ehemaligen Ablagefach und unten den Rest. So kann ich alles auch mal wieder herausnehmen, ohne dass ich das halbe Auto wieder auseinander nehmen muss.Im letzten Jahr habe ich mir bereits ein zweites Ablagefach bestellt - Ich traue mir manchmal selber nicht über den Weg, daher auf Nummer sicher   Ich habe den hinteren Teil weggeschnitten, den brauche ich nicht mehr…   die durch das Fehlen vom Deckel entstandene Lücke oben mit Spachtel ausgefüllt.  Geschliffen, Geschliffen und als die Hälfte des angebrachten Spachtels in der Luft schwebte hatte ich eine schöne, weiterführende Rundung.  Dann habe ich mir eine "reduzierte" Version vom Einbaurahmen für meinen DIRECTOR ohne Aussenrähmchen gedruckt. Nach endlosem hin und her, drehen, vor und zurück wurde endlich eine zufriedenstellende Ausrichtung für den Rahmen gefunden. Ich tu mich mit solchen Dingen immer sehr schwer…man will ja nichts versauen. Mit Epoxy-Kleber festgemacht  hält hält Ich weiss noch nicht, ob ich die Rundung "umgestülpt" machen will oder von der Seite her weiter aufschichten soll. Auf jeden Fall habe ich mir aus Drahtgeflecht eine stabile Basis links und rechts ausgeschnitten, zurechtgebogen und wieder mit Epoxy-Kleber angeklebt. Darüber ist noch eine Schicht Glasfaser gekommen, um die Verbindung noch ein wenig stabiler zu machen und um die Löcher vom Geflecht zu zudecken, wenn später drübergespachtelt werden würde.   Soweit mal der Stand vom DIRECTOR  Weiter unten habe ich mich den restlichen Komponenten gewidmet, die ich verbauen will. Das wären namentlich: - ein Voltmeter - ein Remote-Schalter - Ein Remote-Kontroll-LED - ein Warn-LED für die Temperatur in der RRM - ein Taster für eine Ventilation in der RRM - ein Taster für eine LED-Beleuchtung - eine USB-Ladebuchse - und eine USB-Buchse für die Programmierung vom DSP. Über Sinn und Unsinn der Taster und LED könnte man sich jetzt streiten - aber ich mag diese Knöpfchen und Lämpchen  Die GFK-Mulde habe ich ja bereits mal vorgestellt:  Beitrag #27 Beitrag #27Damit geht es jetzt weiter …ich habe mir auch hier ein Rähmchen für die einzelnen Blenden ausgedruckt. Auch hier wieder endloses Hin und Her, Neigen und wieder zurück, schliesslich habe ich auch das mit Epoxy-Kleber festgeklebt. Vorher habe ich aber noch einen Teil der jetzt überflüssigen Wände abgeschnitten.  Sitzprobe.  Sieht soweit ganz ordentlich aus - ich hab ein gutes Gefühl  mal schauen, wie es weiter geht mal schauen, wie es weiter geht |

||||||

|

-navon-

Ist häufiger hier |

#37

erstellt: 31. Mai 2021, 21:39

|

|||||

|

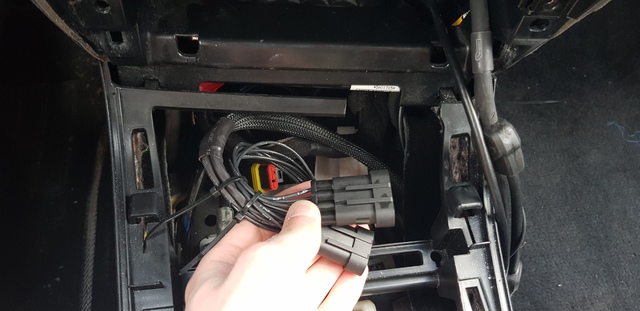

Lang ist's her seit sich was getan… Ich hoffe, euch geht’s allen gut. Leider bin ich in der langen Zeit nicht zu allzu vielem gekommen. Wo andere mit Kurzarbeit zu kämpfen haben, ersaufen wir buchstäblich in Arbeit - mittlerweile hat sich das ein klein wenig gelegt und ich komme wieder vor 21.00 Uhr aus dem Büro. Im Februar hatte sich auch noch das Vordiplom dazwischen geklemmt, was viel Zeit in Anspruch genommen hat und die nächste Arbeit steht auch schon an…naja. Seit dem letztem Beitrag habe ich immerhin die Panel für den DIRECTOR und die Mulde fertiggekriegt (endlich!  ). ).Hat jetzt lange genug gedauert… Vom letzten Stand aus ging es folgendermassen weiter:  Ich habe mir mit Heisskleber eine kleine Hilfe aus zurechtgebogenen Mash-Gitter am bearbeiteten Kunststoff festgeklebt. Da drauf kam Spachtel bis ich die gewollte Höhe erreicht hatte und ich das kleine Rähmchen für die beiden USB-Buchsen fixieren konnte. Das hatte ich mir vorher kurz ausgedruckt.  Dann kam wieder Spachtel, Spachtel, dann schleifen, dann Spachtel, schleifen….bis eine einigermassen schöne Oberfläche erreicht wurde.   Dann wollte ich noch etwas Neues ausprobieren: Epoxy-Harz mit Carbon Kurzschnitt (220μm). Carbon zeichnet sich bekannterweise durch die hohe Belastbarkeit aus. Ich denke ich werde das künftig weiter verwenden. Unbearbeitet ist die Oberfläche wie üblich sehr "glossy", aber nach dem Schleifen kommt eine sehr feinfasrige Oberfläche zum Vorschein - optisch sehr zu empfehlen, sieht ohne weitere Bearbeitung wirklich klasse aus.    Da ich die Hälfte vom Epoxy wieder abgeschliffen habe um einen schönen Körper zu bekommen, habe ich mich dann doch dazu entschieden zu grundieren und lackieren.  Lackieren und wieder ein wenig abschleifen, das habe ich ein paar Mal wiederholt. Anschliessen die Geräte in einem unerbittlichem Kampf reingedrückt - hat mehrere Versuche gebraucht.  Das Endresultat entschädigt mich für die lange Schleiferei (die Rückseite sieht man zum Glück nicht)     Dann, z.T. schon parallel, habe ich mich an das unter Stück gemacht. Hier relativ kurzen Prozess (leider nicht so sehr bebildert) im Schnelldurchlauf: Schleifen, 3 Löcher für die Kabeldurchführungen in die Rückseite gebohrt, abgeklebt, grundiert, lackiert, vorderer Boden mit Stoff "bezogen" - fertig  . .Ich habe mir ein paar passende Kabelbäume konfektioniert für die Versorgung und die Signale, die ich nachher brauche. Der Einfachheit halber habe ich die Litzen mit Wago-Klemmen verbunden, die ich am Deckel festgeklebt habe.  Von der Verdrahtung der Front habe ich leider kein Foto gemacht. Aber man hätte in diesem Gewirr sowieso nicht allzu viel erkennen können. War dann ein schöner Murks - 2h habe ich damit verbracht die Front und den Deckel einzusetzen…   Die Schrauben lass ich erst mal so, die kann ich später noch durch Schwarze ersetzen. Die Gegenstücke im Auto konfektioniert und die, die nicht mehr gebraucht werden isoliert und mit Kabelbinder befestigt.  Einstecken und saaachte einsetzen...  Fertig!   Kann sich echt sehen lassen - vor allem das Obere. Bin wirklich sehr zufrieden mit dem Resultat.  (Abstauben müsste ich nur noch).    Mit dem unteren Teil bin ich nicht ganz glücklich. Das macht aber nichts, da habe ich schon die nächste Idee. Vielleicht geht es diesmal etwas schneller, falls ich damit meine nächste Semesterarbeit füllen kann. Achja, und die Verkleidung um den Schaltknauf habe ich gleich mit den anderen Sachen mitlackiert - so habe ich nicht zuviele Töne im Auto, 3 verschiedene Schwarz reichen mir völlig.  Auch in dieser Zeit sind noch ein, zwei Dinge bei mir angekommen.  Der Monoblock für den Subwoofer und die Endstufe für die TT in den Türen. Eine DD M3d und eine D4.100 - an dieser Stelle vielen Dank an Achim Kinnen von PimpmySound, der mir die schönen Teile beschafft hat  . .  Auch die Mitteltöner sind angekommen. Ich dachte, ich probiere mit den BLAM Live FR 80 mal den "French Sound" aus.  Und last but not least, die Hochtöner. Sie werden hoch gepriesen, darum habe ich mich hier zu den Replay RM10-4V Mk4 verleiten lassen. Sehr schöne Lautsprecher   Und auch Energiemässig gings voran, wenn auch nur mit Waren bestellen. Die zweite Batterie ist nach dem 3ten Bestellversuch endlich angekommen.  Ebenso der Kondensator. Ein Cap-Modul von SPSCAP mit 500F auf 16V.  Ich habe mich hier bewusst für ein Modul entschieden - ein selbstkonstruiertes BMS war mir zu heikel und irgendwie konnte ich kein Schlaues finden. Das Modul hat das Balancing schon passiv integriert, sowie auch ein Überladeschutz. Man könnte sogar noch die Temperatur auslesen. Das schöne Ding bringt mir die gewollten Kapazität und könnte (theoretisch) über eine Sekunde einen Purge von 2000A liefern - wird zwar nicht nötig sein und so schnell kann ich die Caps auch nicht wieder aufladen, aber man hat, was man hat. Nächste Woche kommen dann noch die Fixierungen und die erweiterten Pole für das Cap. Auch äusserlich hat sich etwas verändert: Die Felgen, die mir ein werter Kollege vor 2 Jahren so behutsam und sorgfältig am Beton abgeschrammt hat, sind jetzt geschliffen und neu lackiert worden - der Alu-Akzent fehlt mir nicht im geringsten.    Das nächste, was ich mir ins Auto pfusche wird die DC-Verteilung und -Versorgung sein, nebst dem Alurahmen. Auf dem werden dann die Verstärker und Subwooferbox ihren Platz (hoffentlich) finden werden - wird ne enge Kiste…  Jetzt hoffe ich nur, ich brauch nicht wieder so lange, wie für die Panel… [Beitrag von -navon- am 01. Jun 2021, 05:53 bearbeitet] |

||||||

|

st3f0n

Moderator |

#38

erstellt: 31. Mai 2021, 22:50

|

|||||

|

Uiuiui, da hast du dir aber extremst viel Mühe gegeben, das Ergebnis mit dem Director sieht mal richtig gut aus. Ich hätte da längst die Motivation dran verloren.  Schicke Hardware hast du dir da auch gegönnt, kann nur gut werden.  |

||||||

|

-navon-

Ist häufiger hier |

#39

erstellt: 01. Jun 2021, 19:52

|

|||||

Ich habe manchmal fast zu viel Motivation für solche Sachen , darum dauert dass bei mir dann immer so lange...Aber ich bin wirklich auch sehr zufrieden. Freut mich, dass es gefällt

Tja hoffen wirs. Jetzt muss das Ganze nur noch 1. mal in die Finger genommen werden und 2. dann auch noch Platz haben,  |

||||||

|

-navon-

Ist häufiger hier |

#40

erstellt: 22. Mai 2023, 21:24

|

|||||

|

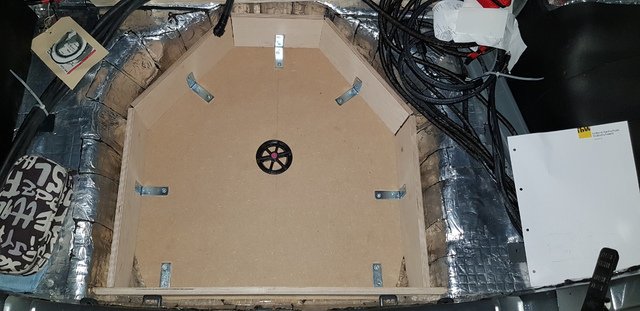

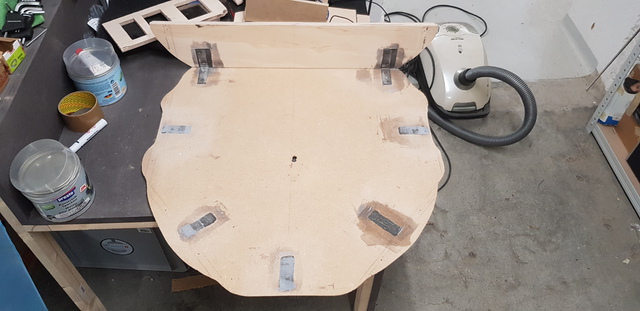

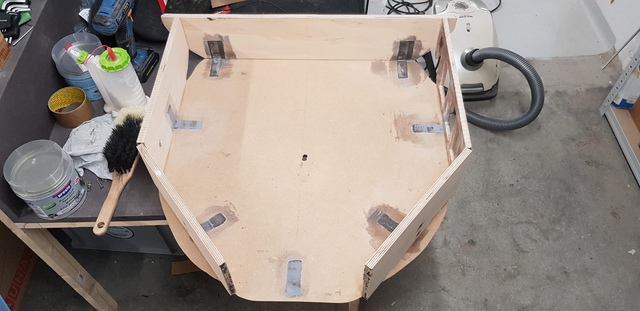

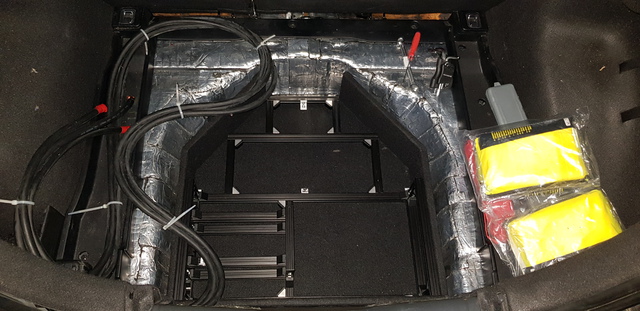

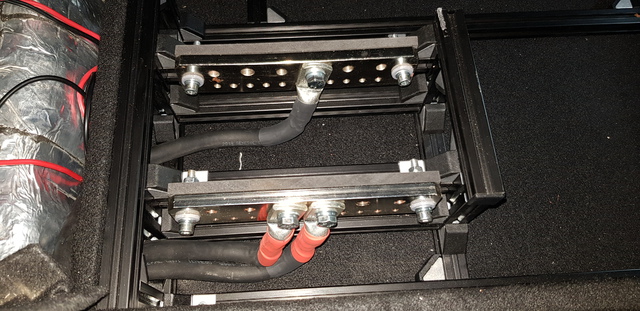

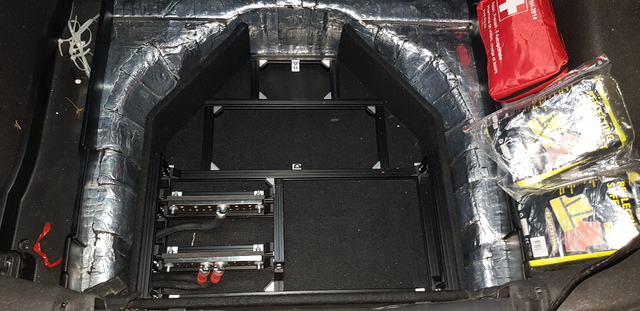

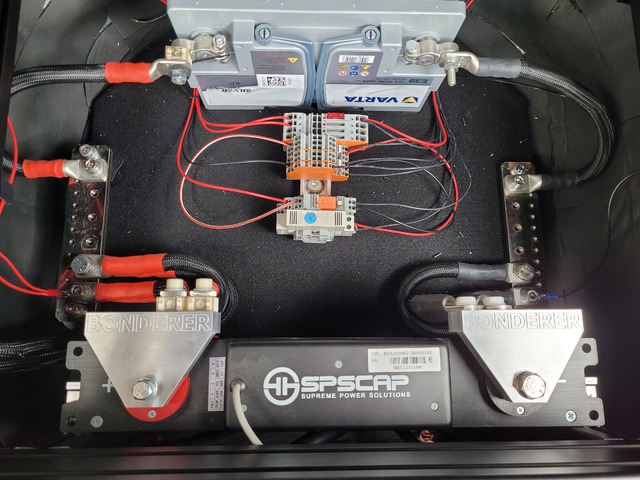

...und aus der Versenkung steigt er empor...  Wie unschwer erkennbar hat es länger gedauert bis ich mich wieder melden konnte...wesentlich länger... Naja, was da immer wieder dazwischen gekommen wäre wohl nicht das Spannendste hier - aber nun wieder etwas frischer ans Werk  Es hat sich aber nicht nur in jüngster Zeit etwas getan, sondern auch tröpchenweise zwischendurch - allerdings war das immer nur so wenig oder so langsam, dass es sich meistens nicht gelohnt hat das hier aufzuschreiben. Ich versuche deshalb ich mal kurz, das Ganze in chronologisch korrekter Reihenfolge wiederzugeben: Mit dem glorreichen Aluprofil-Konzept vom Beitrag  #24 war leider relativ rasch wieder Schluss. #24 war leider relativ rasch wieder Schluss. Nachdem die MFK durch war gefiel mir der sehr enge Radius der 70mm² durch die 90°-Sammelschiene nicht mehr - ausserdem fanden die vorgesehenen Komponenten im Gestell nicht den gewünschten Platz - zu unrealistisch bemessen. Kurzerhand Aluprofil wieder rausgeschraubt und Kabelenden isoliert - unten zurück auf Anfang und ein Stockwerk weiter oben weitergemacht. Für die Verstärker, resp. Subwoofer ist ja ebenfalls ein Aluprofil-Rahmen vorgesehen. Hier wollte ich aber denselben Fehler nicht nochmal machen und habe zuerst den Rahmen aus Dachlatten und Quadrathölzer zusammengeschustert und gleich mit den Verstärkern herumprobiert.   Gleichzeitig wie die Anordnung der Verstärker wollte ich die neue Anordnung der unteren Komponenten mit dem Rahmen festlegen.  Nach etlichen Stunden Kopfzerbrechen, neu anordnen, versetzen, wieder neu anordnen hat sich dann endlich eine Konstruktion ergeben, die für die Verstärker passt (passen sollte) und auch die unteren Komponenten unterstützt (unterstützen sollte). Den Findungsvorgang überspringen wir gekonnt und gehen direkt zum Endresultat - der fertigen Zeichnung.   Während dem Anpassen vom Gestell auf die RRM fiel mir ins Auge, dass das Holz der Mulde wohl nass geworden war - wahrscheinlich durch die unverschlossenen Schraublöcher im Kofferraumboden und Regenwetter  . . Hilft nichts - die kulturell angereicherte RRM weggeworfen und einmal neu gemacht. Diesmal ohne die sehr einschränkenden Seitenwände, dafür mit etwas grösserer Fläche. Zugesägt, Batterie- und Kondensatorplatzierung ausgefräst und bezogen.   Gemäss Zeichnung und Modell dann die Alu-Bestellung aufgegeben, liefern lassen und zusammengeschraubt. (Hat zwar auch einen 2ten Anlauf gebraucht, aber das wollen wir jetzt nicht durchkauen...)   Sogar die für das kleinere Profil vorgesehenen Halterungen für den Kondensator passen ins grössere Profil - so weit, so gut.  Probeliegen im Kofferraum - sieht nicht schlecht aus.   Die Befestigung vom Gestell sollte auch diesmal eine kleine Herausforderung werden, da die Löcher, die ich nutzen wollte, natürlich nicht linear verlaufen...wie alles in diesem Kofferraum  . . Ausserdem habe ich mir Gedanken zur Dämpfung des Gestells gemacht, damit die erwarteten Vibrationen nicht zu sehr auf das Fahrzeug gehen. Hier mit Körperschalldämpfer für den Maschinenbau mit einem niedrigem Shore-Wert.  Die selbst gebastelten Winkel sehen nicht schön aus, erfüllen aber ihren Zweck und sehen tut man sie eh nicht.  Den Kofferraumboden habe ich noch mit Silent Coat Isolator 6 ausgekleidet - einerseits aus wohl offenkundigen Gründen, aber auch um alles schön schwarz zu haben.  Und dann sind wir schon in den letzten 2 Wochen - plötzlich ging es wieder zügiger voran. Vom einzelnen Platzieren habe ich leider nicht wirklich Bilder gemacht - ich kann ich aber noch welche nachliefern.    Die Batterie habe ich je mit 70mm² angeschlossen - wie vorne, aber nur 1fach. Der Kondensator ist pro Pol mit 2x50mm² angschlossen, einmal zur Sammelschiene, einmal zum Subwoofer-Verstärker. Die Pole vom Kondensator sind Anfertigungen, die ich hab machen lassen - davon schiesse ich auch gerne noch ein schöneres Foto  Sammelschienen und Klemmen für die Accessoires sind nun fest platziert und angeschlossen, sämtliche grossen Kabel gesleeved und geschrupmft. Die Steuerkabel vom unteren Teil der Mittelkonsole habe ich mal provisorisch an die Klemmen gehängt, damit die Remote-Schaltung, die Volt-Anzeige und die Temperaturüberwachung funktionieren - das wird später noch schöner gemacht.  Ich hoffe es ist verkraftbar, dass das eine oder andere in etwas gekürzter Version notiert ist, aber tage- oder wochenlanges hin- und herschieben und umplatzieren ist halt nicht so spannend  sollte es dennoch jemand sehen wollen, teile ich es gerne mit euch. sollte es dennoch jemand sehen wollen, teile ich es gerne mit euch. Als nächstes muss ich die schon vorbereiteten Versorgungskabel für die Verstärker crimpen und anschliessen - das kommt wahrscheinlich in den nächsten Wochen... Bis dahin, gehabt euch wohl und bis zum nächsten Mal...  |

||||||

|

Simon

Inventar |

#41

erstellt: 23. Mai 2023, 18:36

|

|||||

|

Ich finde das Konzept noch immer sehr cool. Toll, dass es weiter geht. Ich habe aber das Gefühl, dass durch das Schienensystem viel Platz ungenützt bleibt.  der Simon der Simon |

||||||

|

Die_GALANTEN

Stammgast |

#42

erstellt: 22. Jan 2024, 00:01

|

|||||

|

Hallo Niclas Großen Respekt an dich! Ich finde deine Arbeit wirklich sehr schön! Du hast dir wirklich sehr viel Mühe gegeben und alles toll umgesetzt! Ist auch gut so, dass du ziemlich kompromisslos bist und lieber ein bisschen mehr als zu wenig machst. Du belohnst dich am Ende nur selbst damit. Danke auch dafür, das du alles so toll bebilderst und beschreibst. Macht Spaß das alles zu lesen und zu sehen. Mach weiter so und hab viel Spaß und Erfolg! Gruß Ole |

||||||

| ||||||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Umabau Kia Cee'd Sporty Wagon TAZttDevil am 28.01.2008 – Letzte Antwort am 28.01.2008 – 4 Beiträge |

|

[Julians Seat Leon 1M] Brax 2-Wege aktiv, div. Woofer. Aktuell: Verkauft Joze1 am 05.05.2013 – Letzte Antwort am 27.07.2019 – 554 Beiträge |

|

[Mazda MX5] - 3 Wege Aktiv System Fraga am 01.08.2010 – Letzte Antwort am 04.08.2010 – 7 Beiträge |

|

3-Wege aktiv im Renault Scénic Tobiass93 am 10.01.2022 – Letzte Antwort am 21.09.2022 – 7 Beiträge |

|

Kia Sorento V6 3,5l Alex_IN am 16.04.2012 – Letzte Antwort am 16.04.2012 – 12 Beiträge |

|

Kia Sportage Budget SQPL demondevil88 am 09.03.2022 – Letzte Antwort am 26.09.2022 – 37 Beiträge |

|

Klaus und sein Kia Ceed Klaus1990 am 02.01.2010 – Letzte Antwort am 20.07.2013 – 126 Beiträge |

|

Toyota Auris Hybrid ( 2 Wege + Sub aktiv) minimima am 01.07.2020 – Letzte Antwort am 17.08.2020 – 19 Beiträge |

|

Umbau auf 3 Wege EStarOne am 24.01.2014 – Letzte Antwort am 25.01.2014 – 10 Beiträge |

|

Gut und günstig-> 3 Wege Aktiv im Polo 9n 'Alex' am 11.07.2012 – Letzte Antwort am 22.04.2017 – 112 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads in Projekte der Nutzer der letzten 7 Tage

- BMW 5er F10 Soundupgrade

- st3f0ns Golf V Variant: Adieu alte Kiste.

- Mini R56 Upgrade Frontsystem

- Audi A4 B9 Avant - 3Wege vollaktiv

- Solide Einsteigeranlage im Honda Civic. Pioneer, RS-Audio, Kove

- Honda Civic 2008 Umbau SPL / Audio-LA / Alpine / JVC / Ampire

- 2 Wege System im MX-5 NBFL

- Kleiner Einbau im e34

- VW Passat 3C variant

- [Mondeo MK3 Turnier] Verkabelung so richtig? New Pics

Top 10 Threads in Projekte der Nutzer der letzten 50 Tage

- BMW 5er F10 Soundupgrade

- st3f0ns Golf V Variant: Adieu alte Kiste.

- Mini R56 Upgrade Frontsystem

- Audi A4 B9 Avant - 3Wege vollaktiv

- Solide Einsteigeranlage im Honda Civic. Pioneer, RS-Audio, Kove

- Honda Civic 2008 Umbau SPL / Audio-LA / Alpine / JVC / Ampire

- 2 Wege System im MX-5 NBFL

- Kleiner Einbau im e34

- VW Passat 3C variant

- [Mondeo MK3 Turnier] Verkabelung so richtig? New Pics

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.692 ( Heute: )

- Neuestes Mitglied

- Gesamtzahl an Themen1.563.550

- Gesamtzahl an Beiträgen21.828.599