| HIFI-FORUM » Do it yourself » Lautsprecher » Offene Schallwand mit Ciare CH250 und 2x Emminence... | |

|

|

||||

Offene Schallwand mit Ciare CH250 und 2x Emminence Alpha 15A+A -A |

||||

| Autor |

| |||

|

THWO

Stammgast |

#1

erstellt: 28. Jan 2011, 16:33

|

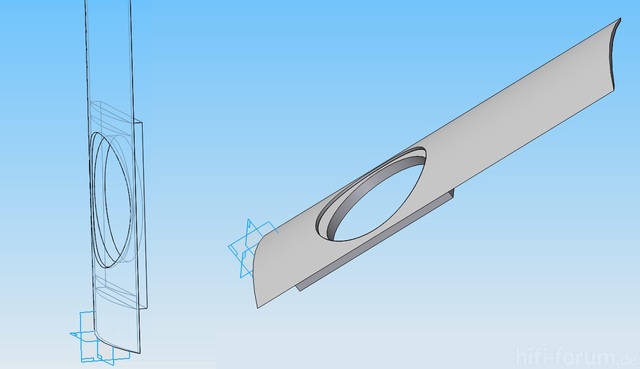

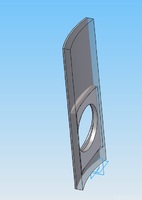

|||

|

Hallo Alle, nach meinem Offenen-Schallwand-Projekt in 2009 mit dem Omnes Audio L8, 2x Ciare 38er (später Emminence Alpha 15A) und Hochtonhorn Stage Line MHD 220 N /RD ab ca. 10 KHz (bei Interesse:  http://www.hifi-foru...id=104&thread=15857) habe ich nun ein neues Bauvorhaben begonnen. http://www.hifi-foru...id=104&thread=15857) habe ich nun ein neues Bauvorhaben begonnen.Diesmal soll es der Ciare CH 250 zusammen mit je zwei Emminencen Alpha 15A werden. Zum Einen gefällt mir O.B. sowieso, zum Anderen der Ciare Breitbänder. Auch möchte ich mal für mich Neues in der Frontwandgestaltung ausprobieren. Bei den großen Schallwänden ist ja die Breite das optische Problem. Angelehnt an die Designtrends im Automobilbau, immer plumpere Blötschkisten durch Sicken, Kniffe und Wölbungen zu kaschieren, hatte ich bei dem alten Modell auf der Front zwei durchlaufende schräge Linien eingefräst. Diesmal möchte ich die gesamte Front trapezförmig gestalten, d.h. unten relativ schmal (soweit man das bei 38er Tieftönern überhaupt sagen kann) und oben breit. Konkret denke ich an etwa 40 zu 52 cm. Des weiteren werde ich die gesamte Schallwand um ihre Hochachse herum wölben. Mir gefällt dieser Ansatz z.B. bei der Jamo R909 gut. Da meine 38er allerdings ziemlich auftragen, möchte ich zusätzlich zur Wölbung noch eine Profilierung auf der Front einbringen, indem (statt Sicken) eine trapezförmige Erhebung von unten (schmal) nach oben (breiter) durchläuft, nur von den beiden Tieftönern durchbrochen. Im Bereich des Breitbänders soll das Trapez bereits breit genug sein, diesen zu umfassen. Ich räume ein, daß ich so etwas nicht "einfach mal so" dahinzeichne. Die Idee selbst war zwar da, doch habe ich ewig an kleinen Details herumgefeilt, manchmal nur um Zentimeter modifiziert, bis alles stimmte. Um ein wenig "Drama" in das Ganze zu bringen, hatte ich die vielen Skiizen aufgehoben und spaßeshalber mal ausgebreitet:       So stelle ich mir das endgültige Modell vor:   Spannend wird der Einbau der Schallwandler selbst. Diese kann ich ja nicht mitwölben. Sie benötigen also eine ebene umlaufende Montagefläche. Daher sehe ich im Moment zwei Möglichkeiten: Frontseitig eine so tiefe umlaufende Rinne einzufräsen, daß die von vorne eingebauten Chassis am Außenrand nicht mehr aus der Schallwand herausstehen, oder die Schallwand in zwei hintereinander stehende Hälften aufzuteilen. Die vordere Hälfte würde "nur" die Ausfräsungen des Membrandurchmessers beinhalten, die hintere würde die Chassis tragen und mit der vorderen Schallwandschale verbunden werden. Die Öffnungen würden natürlich schön abgerundet werden... Letzteres gefällt mir natürlich besser, wenngleich baulich aufwendiger. Die vordere Schale soll dann den Montagerand abdecken, was sicher gut aussehen kann. Kann man sich das vorstellen? In den diversen Foren gibt es ja bereits einige Threads zum Thema "Biegen einer Seitenwand". Sinngemäß sollte das auch mit einer Schallwand gehen. Ich plane, da mir CNC und Dampfpressen verwehrt sind, eine eigene Presse zu bauen und die gewölbte Front aus vielen Lagen 3mm HDFs aufzubauen. Den Wölbungsradius der Schallwand plane ich mit einem Radius von 100 cm. Das erscheint mir noch praktisch umsetzbar. Die Wölbung führt zu einem Tiefenunterschied von rd. 3 cm zwischen Mitte und Außenkante. Das läßt sich trotz der selbst bei nur 3mm noch erstaunlich hohen Steife der HDF-Platten recht gut biegen, auch muß ich dann die Chassis nicht ganz so tief eingraben, um seitlich noch bündig abzuschließen. Ist ja auch ein Punkt. Um mir mal einen genauen Eindruck zu verschaffen, wie das denn im Maßstab 1:1 aussehen würde, habe ich diverse Schablonen gezeichnet:   Inzwischen habe ich mit dem Bau der Presse angefangen. Wie auch schon bei meinem letzten Projekt, wird es wieder auf intensives "Auf-dem-Fußboden-herumrutschen" in einem zur Zeit nicht genutzten Büroraum herauslaufen... Manche im Netz gezeigten Pressen sind ja bereits für sich kleine Kunstwerke und gebaut, als sollten Lokomotivkessel hergestellt werden. Zum Teil schon beinahe abschreckend... Ist so viel Aufwand wirklich erforderlich? Ich möchte es wesentlich einfacher versuchen. Statt dann alle Lagen auf einmal zu verpressen, werde ich immer nur vier oder fünf der Bretter miteinander verleimen. Dann werden die benötigten Kräfte sicher nicht so hoch. Daher plane ich, die einzelnen Querstreben einfach auf eine dicke Spanplanne aufzuleimen, mit Schrauben zu sichern und die Positiv- und Negativschale einfach durch seitlich angeschraubte Führungsbretter miteinander rutschsicher zu stabilisieren. Nachstehend das Anzeichnen der Rippen mit dem Radius 100cm. Als Lineal habe ich einfach eine Leiste genommen.     Inzwischen sind die (Negativ- / Positiv-) Bögen für die Presse schon fertig:   Daraus kann man schon auf den späteren Wölbungsgrad schließen... Im Moment geht mir noch eine zusätzliche Idee durch den Kopf: Gerade im oberen Mittel- und Hochtonbereich scheinen ja abgerundete Fronten einen positiven Einfluß auf Rundstrahlverhalten und Räumlichkeit zu haben. Hierzu hat ja auch Hr. Timmermanns einige Untersuchungen angestellt. Daher trage ich mich mit dem Gedanken, im oberen Bereich der Schallwand, wo der Breitbänder sitzen wird, die Front noch stärker nach hinten zu biegen als im mittleren und unteren Bereich. Für das Eingraben der großen Tieftöner dürfte das ohne Belang sein, wenn die stärkere Biegung erst oberhalb beginnt. Sie kann ja dann immer weiter zunhemen. Erhöht vielleicht auch den Effekt des Gesamt-Designs. Oder ist meine Überlegung hier unzutreffend, da der Breitbänder von selbst bereits recht stark bündelt? Hat eine Schallwandwölbung bei einem Breitbänder also vielleicht gar keinen akustischen Effekt? Was meint Ihr dazu? Es gibt doch reichlich erfahrene "Alte Hasen" hier im Forum... Till (Es geht wieder los... *freu*) |

||||

|

Soundy73

Inventar |

#2

erstellt: 28. Jan 2011, 16:48

|

|||

Danke für´s Wecken, Till. Danke für´s Wecken, Till.Das wird bestimmt wieder ganz großes Kino und zu den Rundungen im Hochtonbereich geben Dir meine Ohren recht  |

||||

|

|

||||

|

PokerXXL

Inventar |

#3

erstellt: 28. Jan 2011, 17:08

|

|||

|

Moin Till Schön das du wieder was am köcheln bist.  Das werde ich mal gut im Auge behalten.  Wäre das mit den Rundungen nicht so wie der Poor man`s strad etwas einfacher gewesen?  Link LinkGreets aus dem Valley Stefan |

||||

|

THWO

Stammgast |

#4

erstellt: 29. Jan 2011, 17:59

|

|||

|

Schade, keine Resonanz auf meine Frage zum Thema "stärkere Abrundung"... Habe mich entschlossen, im Bereich des Breitbänders die Frontwand stärker zu wölben als im Segment der Tieftöner. Dazu habe ich die Profile für die Presse - allmählich zuerst - immer kräftiger abgerundet:   Dementsprechend steigt die Kurve dann im Gegenlager:   Die Bogenplatte der Presse mit den Querprofilen:   Das Gegenlager:   Erster Test: Das Gebiß sitzt!   Am Montag geht es weiter. Dann erhalte ich die HDF-Platten... Till |

||||

|

THWO

Stammgast |

#5

erstellt: 31. Jan 2011, 13:24

|

|||

|

. Die "Brettln" sind da! Insgesamt vierzig Scheiben à 3mm HDF... na gut, ich hab´s ja so gewollt!   Es ist schon recht erstaunlich, welche Preise heute in Baumärkten für das Holz verlangt werden. Selbst bei den als "billig" werbenden Adressen wird nicht ganz der doppelte Betrag im Vergleich zu dem ersten angerufenen Schreiner aufgerufen. Daher habe ich bei ihm bestellt und bin mit genau fünf Platten hingekommen. Für ein Extra hat er mir die Platten schon mal "Geachtelt". Allerdings muß ich beim Schreiner halt auch vollständige Platten abnehmen, was ich beim Baumarkt nicht muß. Auch haben diese mit einem nicht geringem Verschnitt zu kalkulieren und auch mit einer breiteren Bevorratung als ein Schreiner. Dennoch ... So, jetzt ist erst einmal zuschneiden, zuschneiden angesagt. Till |

||||

|

Soundy73

Inventar |

#6

erstellt: 31. Jan 2011, 15:41

|

|||

Das mit der Preisgestaltung kenne ich, Till. Das mit der Preisgestaltung kenne ich, Till.Am besten geht man zum Holzwurm des Vertrauens, da wird dann, wenn man sagt, wofür man´s braucht auch wirklich gerade zugeschnitten. Echtholzleisten in Edelholz sucht man z.B. im Baumarkt vergeblich - da habe ich mich schon mal mächtig über Furniertes geärgert. Nun "Gut Span"! Hoffe nur, dass das Gebogene auch so bleibt, ich fand

|

||||

|

THWO

Stammgast |

#7

erstellt: 31. Jan 2011, 16:40

|

|||

|

Hallo Jürgen, die Poor Man´s Strad kenne ich, d.h. deren Bilder. Hatte mir anfangs sogar mal überlegt, ebenfalls den Weg eines geraden Mittelteils mit abgewinkelten Flanken zu gehen. Sieht gut aus und würde mir vor allem das spätere Ausfräsen der Chassis-Vertiefungen erleichtern, weil ich dann bereits eine ebene Mittelfläche für die Auflage der Oberfräse bzw. des Fräszirkels hätte. Allerdings habe ich keine Kreissäge, mit der ich absolut gerade Phasenschnitte für die anzuwinkelnden Flanken schneiden kann. OK, dann müßte ich wohl den freundlichen Schreiner bitten... Vielleicht mal eine Idee für später, zumal sie wirklich viel Arbeit ersparen würde. Hier sind die Weichen aber schon gestellt. Wird vielleicht ja auch ganz nett. Die Zeichung ist in einem Punkt nicht ganz korrekt, nämlich was den größeren Kreis um den Breitbänder betrifft. Aufgrund der Schallwandwölbung werden die Chassis außen zwar bündig mit dem Rand abschließen, doch würde sich, wenn sonst nichts an Maßnahmen passierte, zur Mitte hin ein zunehmend hervorstehender "Schirm" ergeben. Abstrahlungstechnisch unangenehm. Deshalb werde ich diesen Wulst ebenfalls per Fräse abtragen und nach oben hin allmählich ansteigend auslaufen lassen. - Das war jetzt vielleicht etwas umständlich. Oder mit anderen Worten, ich beginne in der Umsetzung mit großen Fräskreisen und fräse immer nur einen Millimeter tief ein. Und reduziere Millimeter für Millimeter, den ich in die Tiefe gehe, den Durchmesser des Kreises, bis ich am Schluß ung ganz unten zum Außendurchmesser des Chassis gelange. Das ergibt das nächste kleine Problem: Bei dieser Vorgehensweise würde das Chassis ja mittig in einem großen, sich wie eine Schale vertieften Kreis sitzen. Zwischen Breitbänder und Tieftöner sowie zwischen den beiden Bässen habe ich jedoch nicht den Platz dafür. Deshalb werde ich beim Tiefergehen nicht nur die einzelnen Fräsradien reduzieren, sondern auch die Mittelpunkte jeder einzelnen Ausfräsung versetzen und zwar so, daß unter dem Breitbänder ganz dichte Kreise auf engstem Raum entstehen (nur je 1 mm tief und 1 mm breit, also mit 45° steil abfallend), während ich im Bereich oberhalb des Chassis die einzelnen "Treppchen" großzügiger, flacher auslaufen lasse. Wie so etwas aussehen kann, hatte ich letztes Jahr schon einmal ausprobiert:   Wie das zusammen mit dem Breitbänder aussah:     Allerdings wird der Effekt bei diesem Projekt anders ausfallen; zum Einen, weil ich die Ringe aus Platzgründen viel dichter ziehen muß und zum Anderen, weil es sich um eine gewölbte Front handelt. Der Fräser wird bei seinen ersten Rundungen ja nur in der Mitte der Schallwand (als höchstem Punkt) etwas wegnehmen und erst mit Runde zu Runde des tiefer Tauchens mit seinen Ausfräsungen nach außen wandern. Anfangs hängt er ja außen noch in der Luft! Damit wird mein "Treppchentagebau" eine Ovalform annehmen statt eines Kreises. Unten steil, oben flach(er) auslaufend. Da die Schallwand oben stärker gewölbt wird als in der Mitte und unten, kann es sogar zu einer leichten Eiform kommen - mal sehen. Bei den Tieftönern müssen die einzelnen Stufen deutlich steiler ausfallen, da sie nahe beieinander sitzen. Bin gespannt, wie das dann einmal aussehen wird. Und ich hoffe sehr, daß - trotz scharfen Fräsers - nicht zu viele Ausreißer die Treppchen kaputt machen. Ein Millimeter ist schließlich nicht viel... Till [Beitrag von THWO am 01. Feb 2011, 10:21 bearbeitet] |

||||

|

THWO

Stammgast |

#8

erstellt: 31. Jan 2011, 20:31

|

|||

|

Soundy73

Inventar |

#9

erstellt: 01. Feb 2011, 06:49

|

|||

|

Bei der handwerklichen Qualität, die Du immer an den Tag legst, ist´s ja auch nix mit hudeln! Bin gespannt auf Deine Fräs-Erlebnisse  |

||||

|

THWO

Stammgast |

#10

erstellt: 01. Feb 2011, 10:24

|

|||

|

. Hallo Jürgen, ... ich auch... Till Kyaku to shirasagi wa tatta ga migoto |

||||

|

THWO

Stammgast |

#11

erstellt: 01. Feb 2011, 18:08

|

|||

|

. Allmählich bin ich fertig mit dem Zuschneiden der Außenkonturen. Werde die erste Wölbung mal mit dem Verleimen von drei Lagen beginnen, um ein Gefühl für die Sache zu erhalten. Möchte schließlich nicht, daß mir der flächig aufgetragene Leim zu schnell anzieht. Hier mal die ersten Lagen in das Profil der Presse gelegt:     Die Presse hat jetzt auch ihre seitlichen Führungsbrettchen. Dabei habe ich berücksichtigt, daß - auf dem zweiten Photo links zu erkennen - die noch unverleimten Lagen seitlich breiter sind als die Presse. Rechts im Bild hingegen wäre noch Platz - durch die Trapezform der Lagen eben. Kommt hier aber noch nicht so richtig zur Geltung. Immerhin ist die Schallwand oben 11 cm breiter als unten (bei einer Höhe nach Zuschnitt der oberen Rundung, die hier noch fehlt, von 124,5 cm). Gleich geht es los mit dem ersten Preßversuch... melde mich gleich wieder! Till |

||||

|

--_Noob_;-_)_--

Hat sich gelöscht |

#12

erstellt: 01. Feb 2011, 18:13

|

|||

|

Wir sind gespannt. |

||||

|

Soundfreak_NRW

Stammgast |

#13

erstellt: 01. Feb 2011, 18:56

|

|||

|

Auf gutes gelingen............  und schön feste einspannen ich habe das damals mit 8 Stützen vom Bau gemacht, unter die Garagendecke gespannt und richtig spannung druff:-) grüße |

||||

|

THWO

Stammgast |

#14

erstellt: 01. Feb 2011, 21:23

|

|||

|

. Danke, freue mich immer über Antworten. Verspannen von der Decke... super Idee. Geht nur in meinen Büroräumlichkeiten nicht, da Altbau mit abgehängten Decken  - das gäbe eine gewisse Überraschung seitens der Objektvermietung... - das gäbe eine gewisse Überraschung seitens der Objektvermietung...Wenn man gleich alle Lagen verpressen will, sicher eine gute Option. Auch hatte ich ja schon die manchmal gewaltigen Bauwerke angesprochen, die zum Thema Wölbungspressen so in den div. Foren zu finden sind. Dagegen ist mein kleines Ding hier Kinderfasching. Deshalb werde ich immer nur ein paar Lagen verpressen, v ielleicht 4 oder max. 5 auf einmal. Heute habe ich mal mit bescheidenen drei Lagen angefangen. Verleimt, hineingelegt, ausgerichtet, vooorsichtig den Deckel drauf, damit nichts verrutscht, und dann habe ich mich noch vooooorsichtiger mittig / allmählich draufgekniet. Und dann allseitig gleichmäßig zunehmend die Zwingen angesetzt. Hoffe, der Druck ist ungefähr gleich hoch überall. Ging eigentlich ganz gut soweit! Hoffe, das werde ich morgen auch sagen, nach dem Wieder-Auspacken!   Bei diesem Bild kann man recht gut den zunehmenden Krümmungsgrad (links) der Schallwand (oder was einmal eine werden soll) erkennen:   So, jetzt fahre ich aber heim... Bis morgen Till |

||||

|

Nershl

Stammgast |

#15

erstellt: 01. Feb 2011, 22:03

|

|||

|

Hallo, ic wollte dir, neben einem lob für design und grundüberlegung (Think out of the box) find ich immer gut, einen kleinen tipp geben. Ich habe selbst ovale Boxen gebaut und die hdf platten ähnlich gepresst. Dabei entstanden bei mir zwischen den einzelnen streben der presse wölbungen. Ich würde daher min 1-2 schichten HDF oben und unten, auf die spanten kleben. Wenns jetzt so bei dir klappt, aber um so besser! grüße nershl |

||||

|

THWO

Stammgast |

#16

erstellt: 01. Feb 2011, 22:13

|

|||

|

Hallo Nershl, vielen Dank für den Tip! Dann muß ich mir erst noch ein paar Platten besorgen, denn die vorhandenen sind ja nun bereits zugeschnitten / verplant. Bin schon gespannt, was ich morgen vorfinden werde... Till |

||||

|

THWO

Stammgast |

#17

erstellt: 02. Feb 2011, 14:38

|

|||

|

. Erster Versuch gelungen, hier die stehende Schale:   Meine Güte, trotz der nur drei Lagen ist das Ding knochenhart! Irre! Aus dem Photo kommt die Wölbung jedoch noch gar nicht richtig zur Geltung. Habe das Ding mal auf einen Tisch gelegt und an den breiten Türrahmen (rd. 50cm, da Altbau) im Büro angelehnt; da wird es deutlicher:     Am Türrahmen läßt sich auch die trapezförmige Verjüngung nach unten erkennen; oben breiter, unten schmaler als der Rahmen. Also geklappt hat der erste Versuch zwar schon einmal. Aber irgendwie hatte ich mir von der Wölbung einen stärkeren optischen Effekt versprochen. Aus der Entfernung betrachtet, ist die Krümmung recht unauffällig, erst wenn man draufguckt, sieht man es stärker. Vielleicht ändert sich das ja mit dem Einbau der großen Tieftöner, weil man dann eine direkte Vergleichslinie hat...? Till [Beitrag von THWO am 02. Feb 2011, 14:41 bearbeitet] |

||||

|

Con-Hoolio

Inventar |

#18

erstellt: 02. Feb 2011, 16:17

|

|||

|

Das kommt erst richtig zur Geltung, wenn die Chassis eingebaut sind. Ich versuche mir gerade vorzustellen, wie Du das mit dem fräsen machen willst. Du solltest dir für die Fräserei noch ein kleines Podest für die Oberfräse bauen, welches dafür sorgt, dass die Oberfräse auf der gewölbten Fläche immer eben läuft. Immerhin willst Du ja mit den Fräsungen die Wölbung für die Chassis ausgleichen. Ich bin gerade noch am grübeln. Ich versuch dir mal ne Skizze zu zeichnen.. |

||||

|

doeter

Inventar |

#19

erstellt: 02. Feb 2011, 18:01

|

|||

|

Huhu Ich lese ja schon eine Weile mit, sehr interessant und auch bis jetzt super umgesetzt. Wegen der Fräserei, hier greife ich Con-Hoolios Idee einmal auf, würde ich mir einen Behelfstisch bauen und die LS-Front von unten dagegen abstützen. So eine art Tisch mit sehr kurzen Beinen halt, so daß die Front von unten ganz angelegt werden kann. Dann jeweils die passende Frässchablone als Platte und mit einer Kopierhülse arbeiten. Eine Verlängerung für die Fräse wird wohl eh gebraucht. Gruß der doeter |

||||

|

THWO

Stammgast |

#20

erstellt: 02. Feb 2011, 19:43

|

|||

|

. Hallo Con-Hoolio und Doeter, um diese zwei Punkte hatte ich mir von Anfang an Gedanken gemacht, denn ohne eine Idee hierzu wäre es ziemlich riskant, überhaupt anzufangen. Neben meinem geplanten, mittelpunktversetzten "Treppchentagebau" ist genau das der Knackpunkt an dem ganzen Projekt. Eine stabile Lage werde ich hoffentlich haben, indem ich die Fronten wieder auf die dazu passende Hälfte der Presse lege. Sie müßten ja eigentlich exakt übereinstimmen, auch im Bereich der zunehmenden Wölbung. Wenn ich das alles z.B. mit Spanngurten (mit Zwischenlagen) festzurre, sollte es stabil liegen. Genau wie Ihr habe ich mir das mit dem "Tischchen" überlegt. Dazu werde ich eine flache runde Scheibe anfertigen, welche durch flache Stege, die an ihrer Unterseite der Kontur der Frontwölbung folgen, gestützt / ausbalanciert wird. Der Durchmesser der Scheibe wird so groß sein, daß der Fräser gerade noch außen herum laufen kann. Auch werde ich sie durch zwei Schrauben verrutschsicher (im späteren Innenabfall) fixieren. In der Scheibe werde ich zudem die Zentrierbohrungen für die Kreisführung der Oberfräse anbringen. Ich muß anschließend nur aufpassen, daß nichts kippelt und immer innenseitig auf den Fräszirkel drücken. Vielleicht lede ich auch ein Gewicht auf den Zirkeldorn. Und ich muß auch nicht hetzen... Ich sollte nur nicht vollständig durchfräsen. Kleine Stege müssen am Ende / unten stehenbleiben, damit nicht die ganze Torte "plumpst". Der Breitbänder bekommt ein eigene, kleineres Tischchen, zumal in diesem Bereich auch die Wölbung anders verläuft. Schwieriger wird es auf der Rückseite, da dieses Konzept aufgrund der Negativ-Wölbung nicht funktionieren wird; die "Wanne" wird seitlich die Oberfräse / den Fräszirkel behindern. Wahrscheinlich muß ich die Innendurchmesser mit der Stichsäge sägen und anschließen per Raspel fein-runden. So könnte es doch klappen, oder? Till |

||||

|

doeter

Inventar |

#21

erstellt: 02. Feb 2011, 20:26

|

|||

|

Huhu Der Tisch ist gekauft  Das sollte soweit gehen. Jetzt bleibt das Problem von Innen. Ich denke wenn Du von Innen mit z.B. 19mm MDF aufdoppelst hast Du die besten Karten, dann fällt auch nichts mehr durch, Du kannst die Chassis besser abdichten und Du gewinnst etwas Platz für die Fräse. Ob es reicht kann ich so schlecht einschätzen. Wie gesagt, eine Verlängerung für die Fräse ist wohl nicht zu umgehen. So kannst Du auch provisorisch für die Fräsarbeiten mehr aufdoppeln und hast eine bessere Führung. Gruß der doeter |

||||

|

Nershl

Stammgast |

#22

erstellt: 02. Feb 2011, 20:37

|

|||

|

Hallo, vielleicht versteh ich nicht ganz richtig, wie die chassis in der schallwand stehen sollen- bündig zum außeren bogenradius? dann sieht man sie ja links und rechts rausguggen- oder so dass sie wirklich in der schallwand verschwinden(seitlich gesehen) dann gibts aber abstrahlprobleme nach vorne nehm ich an. Hier mal meine idee  So könntest du einfach das Loch in die Schallwand sägen, dann zwei gewölbte streben  oberhalb und unterhalb ankleben und dann kommt da ein gerades brett mit innenausschnitt des chassis drauf. letzteres wird dann von vorne da drauf geschraubt... Auf der wölbung rumfräsen wird schwer, zumal du ja bei 30mm differenz recht tief fräsen müsstest (kaum material um ein fetten 15" zöller den nötigen halt zu geben) grüße [Beitrag von Nershl am 02. Feb 2011, 20:40 bearbeitet] |

||||

|

THWO

Stammgast |

#23

erstellt: 02. Feb 2011, 21:15

|

|||

|

Hi Nershl, das sind ja suuuper Zeichnungen, gratuliere!!! Mit so einem Programm (und Deinen Kenntnissen, damit umzugehen) hätte ich mir meine vielen Zeichnungen erheblich vereinfachen können! Die sind ja so richtig Steinzeit im Vergleich! Ist das schwierig zu lernen? Bind nicht so der Computerfreak und schätze intuitiv Nachvollziehbares anstelle verschlungen-umständlicher Softwarepfade... Wenn ich so eine Platte hinterbaue und vorne lediglich den Ausschnitt setze, ist es aber mit lediglich zwei Leisten zur Abdichtung nicht ganz getan. Damit ist auf der Rückseite die MDF-Platte sicherlich zu, aber frontseitig, da das Loch ja rund ist, habe ich links und rechts oben und unten jeweils zwei eckige Taschen hinter dem Loch. Ich müßte also, wenn schon-denn-schon, zwischen eckiger MDF-Platte und Rückseite der Frontwand eine zweite MDF-Platte setzen, welche auf einer Oberfläche komplett analog der Wölbung gerundet ist. Also in der Mitte dick und an den Außenkanten ganz dünn. Dann geht´s. Aber dann habe ich nur die Front gewölbt, während ich doch auch die Rückseite gewölbt haben möchte... Bei einer Gesamtstärke der Schallwand von 60 mm, so habe ich es zumindest skizziert, kann ich die Großen so tief eingraben, daß ihr Chassis an den Außenseiten der Schallwand bündig abschließt und die verbliebene Materialstärke in der Schallwandmitte, wo ja aufgrund der Wölbung die geringste Reststärke hinter dem Töner gegeben ist, noch rd. 20 mm beträgt. Je weiter außen die Schrauben sitzen, desto mehr; ganz außen noch fast 50 mm. Sollte eigentlich stabil sein, erst Recht wenn ich sehe, wie erstaunlich hart diese drei Lagen bereits sind. Aber mit dem Radius der Wölbung selbst bin ich noch nicht so ganz zufrieden. Genau genommen ist sie zwar gar nicht so gering und ich muß ja schließlich noch die großen 38er bündig unterbringen, also tief einfräsen. Je gewölbtere, desto tiefer. Und dennoch: Ich habe mal - reversibel - eine stärkere Wölbung in die Presse "eingebaut". Eingedenk Nershls Hinweis auf Durchhänger zwischen den Rippen (und weil ich jetzt wirklich keine neuen mehr bauen wollte) habe ich die Wölbung folgendermaßen "vorgegeben:   Für "ganz durch" haben meine Brettln nicht mehr gereicht...) Dadurch, daß ich aber zwei nebeneinander geschraubt habe, ist es nicht einfach nur ein dickes eckiges Brett, sondern auch schon eine kleine Anpassung an die runde Form der darunter liegenden Rippen. Das "gegenlager" habe ich mit Leisten außen ausgestattet. Diese drücken dann die HDF-Lagen runter. Die Lagen werden also über den neuen Mittelsteg gespannt, ihre Wölbung folgt auch ohne komplette "Vorgabe" durch Rippen einfach ihrer natürlichen eigenen Spannung. Müßte eigentlich gehen. Da die Lagen ja bereits trapezförmit zugeschnitten sind, mußten auch die Leisten entsprechend angeschraubt werden. Im oberen Bereich habe ich dann recht viele Schrauben genommen, weil dort ja die Wölbung noch zunimmt; damit ist innerhalb der Leisten eine ganz schön kräftige Spannung entstanden:   Tja, und dann habe ich es einfach ausprobiert. Im schlimmsten Fall gehen halt drei Bretter über die Wupper:   Also ich finde, daß hier die Lagen schon viel schöner in der Presse liegen, nur in der Mitte und außen geführt! Beim ersten Modell mit den vorgeformten Rippen hatte ich die Wölbung in der Mitte eher flach und nach außen zunehmend vorgesehen, weil ich an die Montage der Treiber dachte. So aber wirkt es irgendwie homogener... Der Morgen wird es zeigen, wenn ich die beiden Versuchswände miteinander vergleichen werde. Bin schon ganz hippelig... Und Dank nochmals für Eure Beiträge! Gemeinsames Gedanken-Ping-Pong macht einfach mehr Spaß und hilft, Fehler zu vermeiden! Till |

||||

|

doeter

Inventar |

#24

erstellt: 02. Feb 2011, 21:38

|

|||

|

Huhu Ich glaube die zwei Zauberworte die noch fehlen heißen Waveguide und Vorspannung. Bündig versenken fällt ja wohl aus, daher würde ich die Chassis wohl bis zur Außenkante einlassen und eine Art Waveguide erstellen. Mit der Vorspannung, welche Du jetzt nutzt kannst Du einen Hohlkörper erstellen, damit die Rückwand halt eben bleibt und Du die Chassis vernünftig einlassen kannst. Als Unterkonstruktion würde ich mich an Nershls endgeile (schuldigung) Skizze halten. Ich bin auch gespannt wie es weiter geht  Gruß der doeter |

||||

|

Nershl

Stammgast |

#25

erstellt: 02. Feb 2011, 21:43

|

|||

|

Hallo, das ganze mach ich mit solid edge - das habe ich im zusammenhang mit Konstruktion im studium erlernt. Nachteil, professionelle CAD-Progs bekommt man eigentlich nur als student für umme bzw billig. (ich schätz mal eine normale lizenz auf über 4000€) Dafür kann man damit tolle dinge machen   :-) Mein nächstes projekt übrigens... Aber zurück zum thema: Das mit der gewölten rückwand könnte man auch so regeln  Ich hoffe man erkennt, dass sozusagen die ersten 9mm der schallwand einen runden auschnitt haben. die restlichen (in meinem fall hab ich mich mal auf 40mm beschränkt) einen viereckigen - man kann den für das chassis geraden teil sicher so klein wie möglich halten. Dürfte von hintengesehen kaum auffallen.. Ich behaupte mal das meine version recht narrensicher ist. Einen kreis und ein viereck bekommt man noch recht gut in eine wölbung geschnitten. Aber da eine exakt plane fläche reinzufräsen, dass würde ich mich nicht trauen. Und wenn da was schief ginge wäre ja die ganze schallwand futsch... PS: Ansonsten mit ner cnc maschine einfräsen, das wäre sicher denkbar. Wenn du jemand kennst der sowas hat- grüße [Beitrag von Nershl am 02. Feb 2011, 22:15 bearbeitet] |

||||

|

THWO

Stammgast |

#26

erstellt: 02. Feb 2011, 22:22

|

|||

|

Nershl, interessanter Gedanke... Sicher für ein anderes Projekt erinnerungswert. Hatte ja noch gar nicht über die Planung der Rückseitengestaltung berichtet. Nachdem die Front bereits eine gewisse Art Deco - Gestaltung aufweist, wie bereits festgestellt wurde, sollte auch die Rückseite irgendwie strukturiert daherkommen und nicht nur eine runde, aber ansonsten langweilige Sache sein. Der Breitbänder muß ja nicht so tief eingefräst werden wie die 38er, um links und rechts bündig zu sitzen. Demnach muß auch die Schallwand dort nicht 60mm dick sein, zumal das Chassis recht empfindlich auf seitliche Reflektionen (Flügelseiten, Kegelausschnitte etc.) reagiert. Habe dahe vor, im oberen Viertel die Front von hinten her zu verjüngen, d.h. - von vorne gesehen - die hinteren Lagen sind weniger hoch als die vorderen. Die allererste Lage ragt ja wie auf der Zeichnung sichtbar noch oben raus, rückseitig vielleicht von noch vier weiteren Lagen in gleicher Höhe unterstützt. Dann folgen vier Lagen bis zur Höhe unterhalb der "Krone". Dann geht es Lage für Lage treppenförmig nach unten, das heißt jede einzelne Lage wird separat abgelängt und ist etwas kürzer als die vorherige. Erst in Höhe der gewaltigen Tietöner muß die volle Stärke erreicht sein. Auf der Zeichnung ist die Oberseite etwas abgerundet. Das findet auch auf der Rückseite statt. Jede einzelne Lage erhält an ihrer Oberkante eine Rundung, deren Radius der eigenen Höhe der jeweiligen Lage entspricht, d.h. mit abnehmender Höhe ergibt sich auch ein (geringfügig) steilerer Radius. Damit diese treppenförmig Abstufung nicht einfach nur wie halt eine Treppe aussieht, werden die Rundungsbögen der einzelnen Oberkanten mit 45° gephast geschnitten. Das geht mit der Stichsäge ja ganz gut. Außerdem werden die Abstufungen auf zwei "Hauptgruppen" verteilt, damit eine gewisse Terassierung gegeben ist: Einmal einige Lagen oben, direkt unterhalb der "Krone" und zum Anderen direkt unterhalb des Breitbänders, also noch oberhalb des oberen Tieftöners. Habe noch keine "offizielle" Skizze angefertigt, nur meine Schmierzettel, vielleicht habe ich´s auch etwas umständlich beschrieben. Führt jedoch dazu, daß fast keine einzige der 3mm - Lagen wie die andere ist. Angesichts der erfreulichen Härte der gewölbten Schallwand möchte ich versuchen, ohne eine rückseitige Finne zur Stabilisierung auszukommen. Sicher werde ich irgendein Bodenbrett brauchen, damit das Ding nicht umfällt, wenn die Treiber drinsind, aber vielleicht kann die Schallwand ja dann möglichst frei stehen. Das wäre natürlich ideal. Laber´ ich zuviel? Till |

||||

|

Nershl

Stammgast |

#27

erstellt: 02. Feb 2011, 22:42

|

|||

|

Hoi, noja, labern tun wa alle wa?! ich behaupte mal, dass du ein sehr "komplizierten" weg gehst, nicht im negativen sinne, aber sehr aufwendig. jede platte anfasen, hier ne wölbung da ne wölbung. Ich neige sehr dazu konstruktionen immer stark zu vereinfache, da ich keine zeit habe ein halbes jahr zu schleifen und zu sägen :). Dafür habe ich natürlich keinen so großen detail-grad. Nachteil von komplizierten konstruktionen, fehler können entstehen und bei aller schönheit, wenn da irgendwo eine macke oder produktionsfehler drinne ist - dann zumindest bei mir - nagt das an einem. Sieht man die rückseite überhaupt? Hast du dir überlegt wie du die kabel verlegst? keiner achtet auf eine sich wunderbar verjüngende form, wenn da noch ein paar kabelstränge "rumwurschtel". Aber wenn du zeit und vorallem das nötige handwerkliche geschick mitbringst - wird das in der form sicher sehr ansprechend!!!! grüße nerhsl [Beitrag von Nershl am 02. Feb 2011, 22:52 bearbeitet] |

||||

|

THWO

Stammgast |

#28

erstellt: 02. Feb 2011, 23:21

|

|||

|

. Die puristischste Form wäre dann konsequenterweise ein massives, gerades Brett - fertig. Vielleicht noch mit Bauhausrethorik...  Aber dann gäbe es ja nix schom Vorstellen im Forum, oder? Die Rückseite sieht man sogar sehr - einmal weil man beim Betreten des Wohnzimmers daran vorbeigehen wird (muß ja frei aufgestellt werden) und zum Anderen, weil ich - möglichst - ohne Stützfinne auskommen möchte. Also die Rückseite ist dann absolut offen und sichtbar. Herumhängende Kabel sind noch ein Thema. Und die Farbgebung. Werde es diesmal selber anmalen statt zum Lackierer zu geben. Bei der Komplexität der Oberflächen würde der mir das Hemd ausziehen, preislich meine ich... Als erste Farbe steht der trapezförmige Keil auf der Front schon fest: Meine liebe Frau meinte, dunkelrot würde sicher gut aussehen... Schwierig wird es seitlich. Zu dunkel würde das Ding wieder breit machen, das Gegenteil soll es ja werden. Schwarz wäre reichlich übertrieben neben dem dunkelrot. Helles Grau? Oder helles beige, wie unser Teppichboden? Ich grüble noch... Und Zeit ist immer knapp. Habe dieses Projekt schon seit einem Jahr vor, jetzt hat es geklappt, eingeschoben zu werden. Gute Nacht, wünsche high-fidel zu träumen, Till |

||||

|

THWO

Stammgast |

#29

erstellt: 03. Feb 2011, 10:55

|

|||

|

. Moin, Moin, heute morgen das Testobjekt No. 2 aus der Form genommen, neben den ersten Test gestellt - und gestaunt: Links Model I und rechts Modell II   Noch deutlicher wird der Unterschied, wenn ich beide Schalen aufainander lege (oben Modell II):   Dramatisch, oder? Auch der Kurvenverlauf des oberen Modells ist viel gleichförmiger, harmonischer. Sehr schön auch der "Wandtest":   Jetzt gilt es zu entscheiden. Mit der stärkeren Wölbung werden die noch anstehenden Herausforderungen allerdings nicht geringer, was den Chassiseinbau betrifft. Aber auch eine g... Herausforderung... Andererseits gibt es ja bereits unterschiedliche Lösungsanssätze, und einige habt Ihr ja auch schon dazu beigetragen. Werde mal noch ein wenig grübeln. => Euer Voting? Till |

||||

|

Nershl

Stammgast |

#30

erstellt: 03. Feb 2011, 11:23

|

|||

|

Hi, Welchen radius hat das ganze jetzt? Wenn du mir breite der Schallwand und tiefe sagst, kann ich das ganze nochmal virtuel darstellen, dann sieht man das vielleicht besser. PS: Wie groß sind die radien der Chassis? Grüße |

||||

|

doeter

Inventar |

#31

erstellt: 03. Feb 2011, 11:49

|

|||

|

Moin Kombiniere doch beides, wie ich oben geschrieben habe, dann hast Du auf jeden Fall genug Fleisch um die Chassis einzulassen  Für den TT ist die Wand mit größerem Radius bestimmt besser geeignet, nicht nur vom Einbau her. Aber das dürfte jetzt zu einer Glaubensfrage werden, denke ich  Gruß der doeter |

||||

|

_st

Ist häufiger hier |

#32

erstellt: 03. Feb 2011, 12:27

|

|||

|

Also ich denke wenn man schon den ganzen Aufwand betreibt um gebogene Schallwände herzustellen sollte das Ergebnis auch dementsprechend eindrucksvoll sein. Modell II ist definitiv schicker, da man die Rundung deutlich mehr sieht. |

||||

|

Soundy73

Inventar |

#33

erstellt: 03. Feb 2011, 12:48

|

|||

-bei Detailplanung und CAD halte ich mich raus, bin aber noch dabei. -bei Detailplanung und CAD halte ich mich raus, bin aber noch dabei.Die Kabelverlegung würde ich unter der (jeweils) letzten Lage als Fräsnut ausführen und unten herauskommen lassen. Die weiche passt ja eh nicht rein, so dass Bi-Wiring wohl Pflicht ist? |

||||

|

Con-Hoolio

Inventar |

#34

erstellt: 03. Feb 2011, 12:52

|

|||

|

Eine weitere Variante wäre es, wenn man vorgeht wie von Nershl beschrieben und anschließend die Aussparungen für die Bässe von innen sauber mit Akustikstoff verkleidet. Um die Ausspareungen herum kann man ja dann immer noch Zierfräsungen machen (die Oberfräse darf dabei dann auch der Wölbung der Schallwand folgen). Den Akustikstoff gibt es auch in verschiedenen Farben.. Das Prinzip könnte man auch an der Rückseite anwenden. Wäre auch sehr einfach mit deiner geplanten "Treppenoptik" zu kombinieren. |

||||

|

THWO

Stammgast |

#35

erstellt: 03. Feb 2011, 20:33

|

|||

|

. Eure Antworten sind Mut machend. Auch ich finde die zweite Version schöner. Übrigens ganz nebenbei die Erkenntnis, daß diese vielen arbeitsaufwendigen Querrippen in der Presse vielleicht gar nicht so notwendig sind. Ich hatte es nur noch nicht anders gesehen. Angeschrägte Kanten an den Seiten und ebenfalls angeschrägter Block in der Mitte, wie beim zweiten Versuch, scheint hingegen zu genügen - hier jedenfalls... Wen der Aufwand mit einer solchen Presse bislang vor einem Projekt mit gebogenen Wänden abgeschreckt haben sollte, dem kann jetzt anscheinend Entwarnung gegeben werden. OK, decision´s made: I´ll go for the second model. Till |

||||

|

THWO

Stammgast |

#36

erstellt: 04. Feb 2011, 16:25

|

|||

|

. Habe nun auch alle anderen Lagen soweit fertig vorbereitet, d.h. immer zwei Stück (für 2 Wände) in der vorgesehenen Länge und mit dem vorgesehenen Radius unter 45° Phase oben gewölbt. Alles ufeinandergestapelt ergibt sich ein ganz schöner Brocken:   Jetzt geht es ans Biegen (aber nicht Brechen...)!! Till |

||||

|

Nershl

Stammgast |

#37

erstellt: 04. Feb 2011, 16:36

|

|||

|

Hi, sieht ja schonmal anch was aus, hast du dir überlegt die abstufungen logarithmisch zu machen, also am anfang größere anstände dann immer kleiner werdent? grüße |

||||

|

THWO

Stammgast |

#38

erstellt: 04. Feb 2011, 17:49

|

|||

|

. Davon habe ich abgesehen, weil es dann - je nach Richtung - einen Buckel oder eine Wanne ergeben hätte. Durch das Verteilen der Stufen auf zwei Gruppen möchte ich die Gesamtstärke der Schallwand etwas kaschieren. Im Bereich zwischen den beiden Stufengruppen wird die Rückseite des Breitbänders herausschauen. Dieser dicke Stapel beinhaltet die Lagen für beide Schallwände. Pro Seite also nur halb so dick. Till |

||||

|

Soundy73

Inventar |

#39

erstellt: 04. Feb 2011, 19:10

|

|||

nur ganz am Rande, meine eher häufigen Berlinbesuche geben mir Recht, Dich zu verbessern, es muss nur ganz am Rande, meine eher häufigen Berlinbesuche geben mir Recht, Dich zu verbessern, es muss

|

||||

|

NHDsilkwood

Inventar |

#40

erstellt: 05. Feb 2011, 08:43

|

|||

bin neugierig, was da rauskommt

|

||||

|

THWO

Stammgast |

#41

erstellt: 05. Feb 2011, 15:06

|

|||

|

Hi Jürgen und "der vergessene Nick"; es war noch nicht einmal ein Mundartversuch, den ich übrigens in der Tat auch nicht beherrsche, sondern einfach nur ein nicht-geschriebenes Anfangs-"a". Irgendwie hatte da Großhirn-an-Finger nicht zu Ende funktioniert. Traute sich wohl nicht. Oder hat mit mir zuviel BBC über Ägypten geguckt und ist mutig geworden... Also gut, Jürgen, Du hast den Fehler als erster gefunden (sorry, Nick) und darfts ihn dafür auch behalten! Bei mir wird derweil weiter gepresst, daß sich die Lagen biegen! Bäss demnäächs... (freue mich schon auf den jetzt fälligen Aufschrei der Köln-Fraktion...) *kicher* Mit highfidelem Crescendo, Till |

||||

|

THWO

Stammgast |

#42

erstellt: 06. Feb 2011, 16:57

|

|||

|

. So, fleißiges Wochenende! Zunächst hatte ich die einzelnen "Baugruppen" fertig gestellt:   Anschließend habe ich die trapezförmige 3mm-Frontblende mit vier breiteren, ebenso hohen Lagen verleimt. Was hier noch fehlt, ist das Aussägen der Ecken links und rechts oben, um damit die oben herausragende "Krone" zu gestalten. Die bereits beschriebenen rückseitigen Abstufungen der Lagen habe ich dann jeweils in den beiden anderen Baugruppen zusammengefaßt. So sah das Ganze daraufhin aus:   Nach dem Aussägen der Ecken kam dann endlich die Endmontage zu zwei Schallwänden:   Sie können schon frei stehen! Und kann man schon besser erkennen, wie es mal werden soll. Aber gleichzeitig muß ich berichten, daß das Zusammenleimen - für mich jedenfalls - mit einigen Scvhwierigkeiten verbunden war. Trotz der massiv verleimten und verpressten vielen Lagen, die an sich wunderbar gewölbt sind, gelang es mir anfangs nicht, die einzelnen Teile vollflächig miteinander zu verleimen. Ganz offensichtlich hatten alle nach dem Herausnehmen aus der Presse wieder ein klein wenig zurückgefedert. Sie paßten nicht richtig zusammen, in der Mitte ergab sich ein winziger Abstand. Na, und nachdem ich ja bereits vorlaut die Härte der gewölbten ersten Versuchslagen gelobt hatte, konnte ich die nun dickeren Brocken jetzt kaum noch dazu bewegen, sich aufeinander anschmiegen zu wollen. So kamen alle Baugruppen zurück in die Presse, und unter Draufknien und maximalem Anziehen der Zwingen hoffte ich dann, daß es noch werden würde. Im großen und Ganzen scheint das letztlich noch geklappt zu haben. Dennoch werde ich ein paar übrig gebliebene Ritzen mit verbünntem Leim ausgießen und per Zwingen nachspannen müssen. Da steht also noch Detailarbeit an. Klarer Fall von Erfahrungsmangel mit Wölbungen. Es wäre im Rückblick geschickter gewesen, statt einzelner Baugruppen alles nacheinander "auf einem Stück" aufzuleimen. Till [Beitrag von THWO am 06. Feb 2011, 17:05 bearbeitet] |

||||

|

Con-Hoolio

Inventar |

#43

erstellt: 06. Feb 2011, 17:59

|

|||

|

Tja, hinterher weis man es immer besser.. Aber man lernt eben nie aus. Die Presse hebst Du aber auf oder? |

||||

|

Soundy73

Inventar |

#44

erstellt: 06. Feb 2011, 19:02

|

|||

|

THWO

Stammgast |

#45

erstellt: 06. Feb 2011, 19:46

|

|||

|

. Jürgen, my unknown friend, selber Schwerenöter? Mit dem Erfahrungsgewinn hinsichtlich Wölbungen bezog ich mich ausschließlich auf dieses Thema hier... Obwohl... Ich erweitere auch sonst immer noch gerne meinen Erfahrungsschatz. Natürlich ebenfalls nur gaaaaaanz allgemein und generell gemeint... Und jetzt erwartest Du wohl, nach Deinem Kommentar, daß ich ruhiger Hand und kühlen Auges perfekte Rundungen fräsen kann...? Alter Schwede... Till |

||||

|

Soundy73

Inventar |

#46

erstellt: 07. Feb 2011, 06:46

|

|||

Natürlich, habe doch, so weit bekannt, Deine sonstigen Projekte gesichtet und die unglaublichen handwerklichen Fähigkeiten und Deine Geduld bei der Detaillösung bewundert. Natürlich, habe doch, so weit bekannt, Deine sonstigen Projekte gesichtet und die unglaublichen handwerklichen Fähigkeiten und Deine Geduld bei der Detaillösung bewundert.Hier kann man was lernen und Du bist Dir, wie ich, ja nie zu schade auch mal darzustellen, was schief gehen kann, siehe die verschiedenen Radien oder das Verpressen der "Module". Deshalb von mir: Gut Holz! |

||||

|

THWO

Stammgast |

#47

erstellt: 07. Feb 2011, 17:31

|

|||

|

. Jetzt bringst Du mich aber ganz schön in Zugzwang.... *erröt* Habe heute den "Frästisch" für die Tieftöner erstellt. Zuerst noch einmal den tatsächlich entstandenen Außenradius der Schallwände abgeglichen:   Dann die ausgekurvten (hallo Jürgen  ) Stützprofile für die Tellerplatte angefertigt und unter diese geleimt. Um so flach wie möglich zu bauen, habe ich auf Reste von 3mm HDF zurückgegriffen. Aufgrund der Verstrebungen wahrscheinlich stabil genug, zumal ja noch eine Verschraubung mit der Front erfolgen wird. ) Stützprofile für die Tellerplatte angefertigt und unter diese geleimt. Um so flach wie möglich zu bauen, habe ich auf Reste von 3mm HDF zurückgegriffen. Aufgrund der Verstrebungen wahrscheinlich stabil genug, zumal ja noch eine Verschraubung mit der Front erfolgen wird.  Von schräg unten erkennt man die Profilierung besser:   Habe schon einmal alles zusammengestellt. So sieht´s mun aus:   Meine Frau meinte, das wäre ein nicht ganz aufrichtiges Bild, weil es viel zu aufgeräumt aussähe. Ich solle doch ehrlicherweise das Chaos "hinter den Brettern zeigen"... Weiß zwar nicht, was sie meint, aber bitte:   Hoffe, morgen mit dem Fräsen beginnen zu können. Werde ich aber nicht alles in einem Rutsch fertig bekommen. Till |

||||

|

Con-Hoolio

Inventar |

#48

erstellt: 07. Feb 2011, 18:24

|

|||

|

Hallo Till Wo gehobelt wird, da fallen Späne..  Wirst Du die Fräsungen von außen her beginnen? Ich versuche mir gerade vorzustellen, wie der Frästisch zum Einsatz kommt. Gruß Marcel |

||||

|

THWO

Stammgast |

#49

erstellt: 07. Feb 2011, 19:44

|

|||

|

. Zumindest theoretisch ist das mit dem "Frästisch" gar nicht so kompliziert. Er soll ja nur dem Fräszirkel eine flache Ebene bieten, damit ich in die gewölbte Front einfräsen kann. Verrutsch-sicher wird er durch zwei Schrauben, die ihn mit der Schallwand fest verbinden (in dem Teil, der ja am Ende als großer Brocken herausfallen wird). In der Praxis muß ich nur ziemlich aufpassen, daß die Oberfäse nicht nach außen wegkippt, da sie ungefähr mittig über der Frästisch-Kante steht. Ein Thema wird noch die maximal mögliche Frästiefe sein. Aber zum Glück gibt es ja im Moment eine separate, hilfreiche Forumsdiskussion zu längeren Fräsern. Die Außendurchmesser der Töner werden so tief eingefräst, daß die Schallwandler mit ihrem dicken Montagerand mit der Außenseite bündig abschließen werden. Aufgrund der Wölbung der Front ergibt sich in ihrer Mitte jedoch ein Überhang, ein Vorsprung gewissermaßen, der zu den Außenkanten hin abfällt. Diese Schirmmützen würde ich am liebsten auch schön schräg verlaufen lassen. Beim Breitbänder wird das auch großzügig geschehen, denn sie wären sonst wohl ungünstig. Bei den großen Tieftönern habe ich aber dafür den Platz nicht. Der Breitbänder soll als Zielwert einen Mittelpunkt in 100 cm Höhe über dem Boden haben. Das ist gerade noch vertretbar, was die richtige Höhr-Höhe betrifft. Folglich werde ich bei den Ausfräsungen zwischen den beiden Tieftönern an Abschrägung sparen müssen, damit sie möglichst nahe beisammen sitzen können. Beim unteren Tieftöner nach unten hin und beim oberen nach oben hin kann ich noch etwas Platz "verbrauchen", ich habe 45° eingeplant. Zwischen den beiden Tieftönern werde ich nur geringfügig terassieren können, ich denke da an 1 mm pro 6mm Tiefe. Also fast senkrecht rein in die Platte. Da der Überhang zwischen den beiden Bässen ja zur Seite hin zunehmend abfällt und die beiden Chassis möglichst tief ausgekoppelt werden sollen, wird sich das kaum nachteilig bemerkbar machen. Ich werde mit den Außenradien anfangen, und zwar immer einen Millimeter tiefer einfräsen und dabei den Radius jedesmal verkleinern. Millimeter für Millimeter wird also ein eigener Kreis gefräst. Ich habe beschlossen, mir noch drei weitere Frästischchen anzufertigen. Dann kann ich bei beiden Schallwänden gleichzeitig alle vier Tieftöner mit genau der gleichen Fräseinstellung bearbeiten. Dann wird alles exakt symmetrisch. Für die Breitbänder sinngemäß dann mit zwei kleineren Frästischchen. Da also unter dem unteren Tieftöner (und oberhalb des oberen) millimeterweise zueinander versetzte Treppchen eingegraben werden, zwischen den beiden Bässen aber nicht, bedeutet das, daß sich die Mittelpunkte jeder einzelnen Einfräsung verschieben werden; beim unteren Tieftöner nach unten und beim oberen nach oben. Die Konstrukte werden ja spiegelbildlich symmetrisch zueinander angelegt. Bei einer Reduzierung der Durchmesser um jeweils nur einem Millimeter pro Fräsung kann ich nicht neue Mittelpunkte für die Kreisfräseinheit in den Frästisch bohren. Daher werde ich den ganzen Frästisch mit Aufbauten verschieben müssen. Dazu werde ich ihn mit einem "Fadenkreuz" versehen und auf den Schallwänden penibels ausgemessene Führungslinien aufzeichnen. Dann kann ich den Betrag, um den die Plattform jeweils verschoben werden muß, auf beiden Seiten seitlich markieren. Bei Abnahme um unten 1 Millimeter und oben 0 Millimeter geht die ganze Konstruktion um einen halben Millimeter nach unten. Wenn oben gelegentlich ebenfalls um einen Millimeter reduziert wird, verschiebt sich der nächste Mittelpunkt natürlich um einskommanull Millimeter. Spannend wird das dann, wenn der Breitbänder drankommt. Nach unten hin, leider geht es aus den genannten Platzgründen nicht anders, muß ich ebenfalls um 45° abschrägen, d.h. 1 mm Tiefe entspricht 1 mm Breite in meinem "Treppchentagebau". Da der Durchmesser mit 26,6 cm geringer ausfällt als bei den Tieftönern mit 38,6 cm, muß ich ja nicht so tief eingraben, also ist die Schräge unterhalb des BB sicher nicht so problematisch. Die Messungen werden es zeigen müssen... Nach oben hin sollen sich die Eingrabungen jedoch schön flach aufweiten. Nur alle 5 mm erfolgt ein Schritt um 1 mm in die Tiefe. Unter dem BB sitzt daher jeder eingefräste Ring dicht an dicht, während oberhalb des BB lauter schön weitläufige "Terrassen" entstehen. Aufgrund der Wölbung der Schallwand werden die ersten Ringe nur ganz in der Mitte etwas an Material "wegnehmen". Erst in dem Maße, in dem die Ringe tiefer werden, "wandert" die Breite der Ringe dann auch nach außen. Einen tatsächlich durchgehenden Vollkreis werde ich erst in dem Moment erreichen, in dem ich den Außendurchmesser des BBs erreicht haben werde. Oben nimmt der Durchmesser jedes einzelnen Fräskreises wie gesagt um 5 mm ab, unten um einen, insgesamt also um 6mm pro Fräskreis. Durch Verteilung dieser 6mm auf unten 1 und obe 5 mm verschiebt sich der Durchmesser folglich bei jedem Millimeter Tiefgang um genau zwei Millimeter nach oben. Habe ich richtig gerechnet? Denke schon. Das wird dann leichter zu markieren sein als bei den Tieftönern. Wenn die Außendurchmesser der einzelnen Töner erreicht sind, dann geht es ohne weitere Durchmesser-Reduzierung senkrecht in die Platte nach unten, und zwar um den Betrag der Montagerandstärke der Töner. Beim 38er sind das 10 mm, beim Breitbänder 6 mm, zzgl. ein mm für einen Zwischenring zwecks Abdichtung. Na ja und dann fehlt ja nur noch der endgültige Durchbruch mit dem Innendurchmesser (35,6 und 23,6 cm)... Wahrscheinlich habe ich viel zu viel und auch zu umständlich geschrieben. Aber das jedenfalls steht jetzt auf dem Plan. Werde mir heute Abend noch die genauen Frästabellen erstellen, und dann kann es losgehen, shreddertechnisch... Till |

||||

|

Con-Hoolio

Inventar |

#50

erstellt: 08. Feb 2011, 00:32

|

|||

|

Ich bin mitgekommen. Das wird aber schon ein ganzes Stück Arbeit! Leg Dir am besten noch einen Ersatzfräser bereit. |

||||

|

Soundy73

Inventar |

#51

erstellt: 08. Feb 2011, 07:44

|

|||

-kann mich Con-Hoolio nicht ganz anschließen, werden Deine "Terrassen" dann nachher beigeschliffen? Oder wird das Designelement? -kann mich Con-Hoolio nicht ganz anschließen, werden Deine "Terrassen" dann nachher beigeschliffen? Oder wird das Designelement? |

||||

| ||||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Offene Schallwand mit Omnes Audio L8 und 2x Ciare P387 THWO am 19.06.2011 – Letzte Antwort am 27.01.2012 – 10 Beiträge |

|

OS Ciare CH250, Tips, Erfahrungen, Bilder ?!?! Cassie am 26.01.2005 – Letzte Antwort am 28.01.2005 – 2 Beiträge |

|

Welche Schallwand für Ciare CH 250 Wolfman76 am 19.04.2013 – Letzte Antwort am 20.04.2013 – 5 Beiträge |

|

offene Schallwand Doppelsitzer am 23.10.2019 – Letzte Antwort am 02.02.2021 – 16 Beiträge |

|

Offene Schallwand perzige am 10.04.2016 – Letzte Antwort am 22.09.2016 – 15 Beiträge |

|

Offene Schallwand in HH, wo ist denn die??? timo_bau am 22.09.2005 – Letzte Antwort am 22.09.2005 – 7 Beiträge |

|

Sabas in Offene Schallwand Shiraz am 25.05.2006 – Letzte Antwort am 26.05.2006 – 10 Beiträge |

|

offene Schallwand nahe Duisburg Fabian-R am 17.02.2014 – Letzte Antwort am 24.02.2014 – 2 Beiträge |

|

Offene Schallwand /open baffle tubescreamer61 am 16.11.2021 – Letzte Antwort am 16.11.2021 – 3 Beiträge |

|

Offene Schallwand für Greencones wl am 30.08.2006 – Letzte Antwort am 30.08.2006 – 2 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.798 ( Heute: 9 )

- Neuestes MitgliedMichael0107

- Gesamtzahl an Themen1.563.824

- Gesamtzahl an Beiträgen21.836.510