| HIFI-FORUM » Do it yourself » Lautsprecher » LYC, die Drölfizigste | |

|

|

||||

LYC, die Drölfizigste+A -A |

||

| Autor |

| |

|

robbenpinguin

Ist häufiger hier |

#1

erstellt: 16. Sep 2019, 17:47

|

|

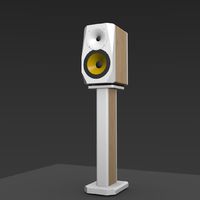

|

Hallo zusammen, wie in meinem  Kaufberatungs-Thread beschlossen plane ich den Bau von fünf Little Yellow Cab für den Einsatz als Surroundsystem. Da ich die Lautsprecher noch nie gehört habe, werde ich vorerst zwei Exemplare verwirklichen. Bei Gefallen (wovon ich ausgehe) folgen drei weitere und passende Ständer. Kaufberatungs-Thread beschlossen plane ich den Bau von fünf Little Yellow Cab für den Einsatz als Surroundsystem. Da ich die Lautsprecher noch nie gehört habe, werde ich vorerst zwei Exemplare verwirklichen. Bei Gefallen (wovon ich ausgehe) folgen drei weitere und passende Ständer.Nach Absprache mit meiner besseren Hälfte werden die LS mit einem Finish aus seidenmattem weißen Lack und Bambusfurnier realisiert werden, damit das Wohnzimmer schön hell und freundlich bleibt. Verrundungen mit 15mm Radius an den Seitenkanten runden (höhö) die Optik ab:  Die Front wird aus drei 19mm-MDF-Platten realisiert, die Seitenteile lasse ich mir vom örtlichen Holzhandel auf Gehrung zuschneiden. So sollten auch nach längerer Zeit keine Stöße durchkommen. Den Waveguide werde ich weiß lackieren, aber nicht in die Front einarbeiten - zu viel Aufwand und vor allem schlecht wartbar. Als Füßchen sind aktuell Adam Hall 4900 vorgesehen, die per M5-Schrauben und an in die Box montierte Rampamuffen befestigt werden können. Als Terminal wird ein Neutrik NL4MPR dienen. Die Rampamuffen auf der Unterseite werden später dazu verwendet, die LYC an passenden Ständern zu montieren. Hier ein Konzept:  Das Ständerkonzept werde ich zu einem späteren Zeitpunkt finalisieren. Soviel zur Planung. Im Laufe der letzten Wochen habe ich die meisten Zutaten für die LS besorgt. Nächster Schritt: Holz und ein wenig Werkzeug kaufen und endlich loslegen  Außerdem sollten im Laufe der Woche Weichenbauteile ankommen. Diese kann ich dann ausmessen und ein Platinenlayout für die Weichen entwickeln. Leider haben die Datenblätter in Hinsicht auf die Maße etwas zu wünschen übrig gelassen. Außerdem sollten im Laufe der Woche Weichenbauteile ankommen. Diese kann ich dann ausmessen und ein Platinenlayout für die Weichen entwickeln. Leider haben die Datenblätter in Hinsicht auf die Maße etwas zu wünschen übrig gelassen.Stay tuned

|

||

|

PhilDrey85

Gesperrt |

#2

erstellt: 17. Sep 2019, 07:19

|

|

|

Interessante Designidee. Da stell ich mal meinen Klappstuhl auf. |

||

|

|

||

|

burkm

Inventar |

#3

erstellt: 17. Sep 2019, 07:45

|

|

|

Na mal sehen, wie dann die tatsächlich gebauten LS im Unterschied zu den hier gezeigten Entwürfen aussehen...  [Beitrag von burkm am 17. Sep 2019, 08:50 bearbeitet] |

||

|

Daundweg

Stammgast |

#4

erstellt: 17. Sep 2019, 07:48

|

|

|

Auch ich markier mir den Thread hier.  Das könnte ich natürlich auch ohne Post machen, aber wie wüsstest du sonst, dass das Interesse groß ist?! |

||

|

robbenpinguin

Ist häufiger hier |

#5

erstellt: 17. Sep 2019, 19:49

|

|

Da bin ich auch sehr gespannt  Am meisten Bammel hab ich vorm Furnieren der abgerundeten Seiten. Hoffentlich geht das mit etwas Vorformen des Furniers... Die hässlichen Exemplare werden dann die Surround-Speaker Am meisten Bammel hab ich vorm Furnieren der abgerundeten Seiten. Hoffentlich geht das mit etwas Vorformen des Furniers... Die hässlichen Exemplare werden dann die Surround-Speaker  |

||

|

PhilDrey85

Gesperrt |

#6

erstellt: 18. Sep 2019, 06:17

|

|

|

Furnier um Kurven zu zwingen ist nicht schwer. Dazu muss es an den betreffenden Stellen ordentlich feucht gemacht und langsam mit Geduld gebogen werden. So habe ich schon Front und Deckel aus einem Stück furniert und das um Ecken herum. Langsam rantasten. Jedes Furnier verhält sich da etwas anders. |

||

|

ennokin

Stammgast |

#7

erstellt: 18. Sep 2019, 07:03

|

|

Der Radius sollte nicht zu klein sein, damit das Furnierholz nicht bricht. Alternativ könnte man bei diesem Konzept auch Folie mit Struktur nehmen. Hochwertige Folie sieht aus wie das Material, welches sie imitieren möchte. Da du eine Abgesetzte Front- und Rückenplatte hast, wäre dies sehr einfach zu realisieren. Front- Rückenplatte müssten dann nur einen Millimeter größer ausfallen um die Höhe der Folie auszugleichen. Hier habe ich z.B. eine aufgesetzte Front mit etwas Überstand gebaut, aber so könnte es aussehen.  http://www.hifi-foru...9&postID=12055#12055 http://www.hifi-foru...9&postID=12055#12055Mein "Lieblingshersteller" hat auch viele Folien mit Holzstruktur die wirklich gut aussehen. Ich wollte es nur mal anmerken, vielleicht ist es ja eine Alternative für dich. |

||

|

burkm

Inventar |

#8

erstellt: 18. Sep 2019, 08:40

|

|

|

Ich habe bisher noch keine Holzstruktur-Folie gesehen, die bei näherem Hinsehen auch nur annähernd wie das Original (als Furnier oder massiv) ausschaut. Ich sehe das deshalb nur als "günstige" Notlösung, wenn man mit einem Furnier nicht klar kommt... |

||

|

robbenpinguin

Ist häufiger hier |

#9

erstellt: 18. Sep 2019, 17:24

|

|

|

[quote="ennokin (Beitrag #7)"]Der Radius sollte nicht zu klein sein, damit das Furnierholz nicht bricht.[/quote] Angedachter Radius sind 15mm, also schon recht eng. 20mm würden auch noch gehen. Darüber hinaus frisst die Abrundung zu viel Material. Nach dem, was ich bislang im Netz gefunden habe, sollten 15mm aber machbar sein. [quote="ennokin (Beitrag #7)"]Mein "Lieblingshersteller" hat auch viele Folien mit Holzstruktur die wirklich gut aussehen. Ich wollte es nur mal anmerken, vielleicht ist es ja eine Alternative für dich.[/quote] Bambusfurnier ist zum Glück nicht so teuer. Ich werde mich so oder so erstmal an einem Probestück versuchen, bevor ich richtig loslege [Beitrag von robbenpinguin am 18. Sep 2019, 17:26 bearbeitet] |

||

|

robbenpinguin

Ist häufiger hier |

#10

erstellt: 19. Sep 2019, 21:31

|

|

|

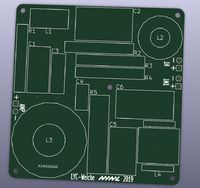

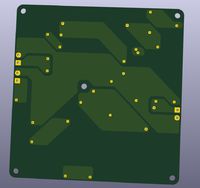

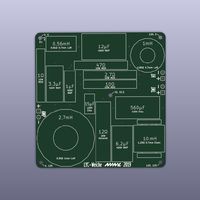

Ich habe zwar noch kein Holz besorgt, aber nachdem die Weichenbauteile angekommen sind, steht das grundlegende Design der Weichenplatine schonmal   Alles mit KiCAD gemacht. Die Dimensionen der Bauteile musste ich zum Teil nachmessen. Sobald ich fertige Platinen in den Händen halte und garantieren kann, dass sie auch funktionieren, werde ich Gerberdateien hochladen. |

||

|

robbenpinguin

Ist häufiger hier |

#11

erstellt: 23. Sep 2019, 16:18

|

|

|

So, das Layout für die Weichenplatinen ist nun fertig geworden, damit können die Platinen in Auftrag gegeben werden. Schnuckelige 135mm x 130mm reichen aus. Mit fünf Holzschrauben kann die Weiche dann in fünf MDF-Pfosten der Maße 10mm x 10mm montiert werden, damit nichts wackelt.   Ja, das Holz fehlt immer noch  Aktuell ist so wenig Zeit, mal zum Fachhandel zu fahren... Aktuell ist so wenig Zeit, mal zum Fachhandel zu fahren... |

||

|

MarsianC#

Inventar |

#12

erstellt: 23. Sep 2019, 16:52

|

|

|

Wie werden die Spulen befestigt? Im Optimalfall sollte kein Stahl/Alu in der unmittelbare Nähe der Spule sein. Jammern auf hohem Nivau   http://www.troelsgravesen.dk/coils.htm http://www.troelsgravesen.dk/coils.htm |

||

|

robbenpinguin

Ist häufiger hier |

#13

erstellt: 23. Sep 2019, 20:41

|

|

Danke für den Link! Sehr nützliche Informationen. Alle Bauteile werden mit Heißkleber an der Platine befestigt und dann verlötet. Die Holzschrauben zur Befestigung der Platine selbst sind normalerweise aus Stahl, aber vielleicht finden sich ja auch welche aus Messing oder sogar Plastik. |

||

|

herr_der_ringe

Inventar |

#14

erstellt: 23. Sep 2019, 21:09

|

|

|

oder evtl. edelstahl?  |

||

|

robbenpinguin

Ist häufiger hier |

#15

erstellt: 21. Okt 2019, 22:10

|

|

|

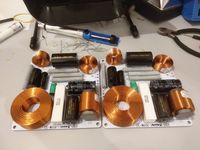

Sooo, nachdem es jetzt ziemlich lang still gewesen ist, ein paar Updates: 1. Die Weichenplatinen sind angekommen, das erste Paar habe ich bereits bestückt:  Alles fachgerecht mit Heißkleber befestigt und verlötet  Bleiben noch drei... Bleiben noch drei... 2. Den Holzzuschnitt habe ich bestellt und werde ihn diese Woche abholen. Dann kann es endlich losgehen mit werkeln. |

||

|

MarsianC#

Inventar |

#16

erstellt: 22. Okt 2019, 14:14

|

|

|

Ach, so Weichen mit schönen Spulen und Kondis macht schon was her! Da frage ich mich wieder warum bei mir nur ein lahmes DSP.... Aja, da war doch was. Das PCB kann auch was, sehr fesch! |

||

|

robbenpinguin

Ist häufiger hier |

#17

erstellt: 29. Okt 2019, 21:39

|

|

|

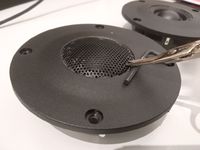

Das Holz ist da  Und die Adapterringe aus dem 3D-Drucker auch. Hier ist sieht man beides: Und die Adapterringe aus dem 3D-Drucker auch. Hier ist sieht man beides:  Ich habe diese Vorlage von "schluggi" verwendet. Sein/ihr Adapterring fällt etwas dicker aus, sodass der Waveguide nicht abgeschliffen werden muss. Die Bohrungen für den DT-254 sind mit Stützringen versehen und es sind Vertiefungen für M4-Muttern statt direkt gedruckter Gewinde integriert. Es sitzt auf jeden Fall wie angegossen. Hochtöner und Waveguide schließen wunderbar ab: Ich habe diese Vorlage von "schluggi" verwendet. Sein/ihr Adapterring fällt etwas dicker aus, sodass der Waveguide nicht abgeschliffen werden muss. Die Bohrungen für den DT-254 sind mit Stützringen versehen und es sind Vertiefungen für M4-Muttern statt direkt gedruckter Gewinde integriert. Es sitzt auf jeden Fall wie angegossen. Hochtöner und Waveguide schließen wunderbar ab: Die Gitter der Hochtöner kann man übrigens sehr gut mit einer Nagelschere heraushebeln:  |

||

|

sayrum

Inventar |

#18

erstellt: 30. Okt 2019, 14:35

|

|

|

Hey Das ist mMn keine gute Idee:

Der fein abgestimmte Frequenzgang und die Phase ändern sich durch die stärkere Adapterplatte. Bei Fragen dazu empfehle ich mal mit dem Entwickler Kontakt aufzunehmen. Viele Grüße Daniel |

||

|

robbenpinguin

Ist häufiger hier |

#19

erstellt: 30. Okt 2019, 18:52

|

|

Vielen Dank für den Hinweis, daran habe ich gar nicht gedacht! Ich habe Herrn Gresler diesbezüglich mal angehauen. Im Zweifelsfall drucke ich die Adapter eben nochmal, diesmal aber in der ursprünglich vorgesehenen Dicke. |

||

|

sayrum

Inventar |

#20

erstellt: 31. Okt 2019, 09:49

|

|

|

Hey Gern geschehen  Auch bei weiteren Fragen sprich ruhig den Alex an, der beißt nicht  Ich habe die Schätzchen auch hier stehen und kann dich beruhigen, das Waveguide wird nur ein paar Millimeter gekürzt. Das geht einfach mit nem plan liegenden Schleifpapier und dauert nicht lange.  [Beitrag von sayrum am 31. Okt 2019, 09:51 bearbeitet] |

||

|

PillePalle83

Neuling |

#21

erstellt: 02. Nov 2019, 09:08

|

|

|

Sieht schon mal sehr schick aus. Bin auch noch am überlegen ob die LYC mein nächstes Projekt werden. Da ich noch nicht lange selber baue habe ich erst einmal mit den Daumino M angefangen und bald werden die S fertig sein für hinten. Mir sind aber vor kurzem die neuen Flamenco von Lautsprecherbau.de aufgefallen und ein LS mit Bändchen würde mich auch reizen. Mal schauen. |

||

|

robbenpinguin

Ist häufiger hier |

#22

erstellt: 02. Nov 2019, 15:56

|

|

|

Ich habe nun Rücksprache mit dem Entwickler der Box gehalten. Laut ihm ist es tatsächlich so, dass ein verschobener Hochtöner bzw. verlängerter Waveguide sich negativ auf den Klang auswirken. Insbesondere soll sich der Frequenzgang am Übergangspunkt ändern, da sich durch den weiter nach hinten verlagerten Hochtöner die Phasenlage zwischen beiden Chassis ändert. Klingt sinnig, also heißt es neu entwerfen und drucken  |

||

|

PillePalle83

Neuling |

#23

erstellt: 06. Nov 2019, 11:34

|

|

Wo lässt man sowas eigentlich machen? Habe zwar kicad mal auf dem Rechner installiert aber mich nich nicht weiter damit befasst. |

||

|

robbenpinguin

Ist häufiger hier |

#24

erstellt: 15. Nov 2019, 02:13

|

|

Sobald man die Platine designt hat, kann man daraus sogenannte Gerber-Dateien generieren, die man an den Platinenhersteller der Wahl sendet. Ich habe mit JLCPCB und PCBWay gute Erfahrungen gemacht. Mein Leiterplattendesign könnte man auch gut selbst ätzen, es wird nur einseitig Kupfer verwendet und es sind wenig Bohrungen. |

||

|

PillePalle83

Neuling |

#25

erstellt: 25. Nov 2019, 07:32

|

|

|

An selbst ätzen hatte ich auch schon mal gedacht mich daran zu probieren, wäre mal ein Versuch wert. ☺ Muss ich wohl mal mit so einem Programm auseinander setzen und mal schauen was sowas dann kostet. Brauch ja gleich drei davon. ☺ |

||

|

robbenpinguin

Ist häufiger hier |

#26

erstellt: 01. Dez 2019, 22:53

|

|

Ich habe für die fünf gezeigte Platinen inklusive Versand etwa 20€ gezahlt, wenn ich mich richtig erinnere. Da lohnt selbst Ätzen außer für den Lerneffekt kaum. [Beitrag von robbenpinguin am 01. Dez 2019, 22:53 bearbeitet] |

||

|

robbenpinguin

Ist häufiger hier |

#27

erstellt: 15. Jan 2020, 20:48

|

|

|

Hier nach mehreren Monaten Funkstille ein Update: Mein Plan mit der seitlichen Furnierung ist schon daran gescheitert, dass ich beim Verleimen meiner teuren auf Gehrung gesägten Zuschnitte richtig blöde Anfängerfehler gemacht habe... Daher bin ich nochmal in mich gegangen und habe nach längerer Überlegung beschlossen, mich nicht zu übernehmen grob nach Herrn Uibels Anleitung ein Gehäuse auf Stoß zu fertigen und dann alles weiß zu lackieren. Das soll dann in etwa so aussehen:  Einige Zeit und Baumarktbesuche später hatte ich dann alle passenden Zuschnitte vom Baumarkt. Mir ist im Laufe des Projekts erst klar geworden, wie viel Werkzeug mir fehlt. Ich habe bestimmt zehn Zwingen gekauft, in den Kleinanzeigen habe ich eine Tischbohrmaschine erstehen können, zum Black Friday gab es Stichsäge und Oberfräse, dann noch ein Fräserset, ein Fräszirkel, dann habe ich mir noch einen Werktisch aus einer Buchenholzplatte und zwei Metallböcken gebaut... Nach ausgiebigem Experimentieren mit den Werkzeugen habe ich um die Weihnachtszeit herum dann eine Schablone gebastelt und die Ausfräsungen für die Terminals vorgenommen:  Aus Buchenholzleisten habe ich mir Hinterfütterungen für die Terminalschrauben und Pföstchen für die Platinen gesägt. Die Pfosten im Bild unten sind schon die zweite Version, beim ersten Mal sind sie mir zu schmal geraten, sodass beim probeweisen Einschrauben einer Platine das MDF unter der Verleimung weggeplatzt ist. Ein Grund mehr, bloßem MDF bei der Verschraubung nicht zu vertrauen.  Nach Verleimen der Pföstchen half eine unbestückte Platine beim Anzeichnen der Bohrlöcher. Nach Montage sieht das dann so aus:  Ja, es sind trotzdem verzinkte Stahlschrauben  Die Buchenholzhinterfütterungen für die Terminals sind ebenfalls bereits verleimt. Als nächster Schritt folgt das Vorbohren für die Schrauben zur Befestigung der Terminals und dann kann es endlich an das Verleimen der Gehäuse gehen Die Buchenholzhinterfütterungen für die Terminals sind ebenfalls bereits verleimt. Als nächster Schritt folgt das Vorbohren für die Schrauben zur Befestigung der Terminals und dann kann es endlich an das Verleimen der Gehäuse gehen  |

||

|

Heiko_D

Stammgast |

#29

erstellt: 12. Feb 2020, 14:48

|

|

|

Wenn Du lackieren willst, ein Tip von mir. Du hast durch die Fasen ja einiges an Schnittkanten wo das MDF super saugt. Ich verleime meine Gehäuse erst mal ganz normal, alle Ausschnitte rein und Fasen dran. incl. der erforderlichen Schleifarbeiten. Dann fräse ich mit einem Dremel alle Leimfugen ca. 3mm tief auf mit einem 3mm Fräser. Im Farbenfachhandel oder beim Tischler des Vertrauens bekommst Du Cloucryl oder was vergleichbares. Das ist eine weiße Grundierung auf Zweikomponentenbasis. Stinkt nur fürchterlich. Deswegen in einer gut belüfteten Garage Schuppen, Dachboden etc. verarbeiten. Ist aber auch schnell durchgehärtet. Damit sorgfältig rundum grundieren und nochmal schleifen. Wo durchgeschliffen nachgrundieren. Die aufgefrästen Leimfugen werden dann mit Feinspachtel aus dem Fahrzeugbau ausgespachtelt und verschliffen. Und immer drauf achten, wo die Grundierung weg ist noch mal neu grundieren. Vor dem Lackieren bin ich zum bekannten KFZ Lacker und hab mir für einen Beitrag in die Kaffekasse 2K Füller spritzen lassen. Die eigentliche Lackierung( kein Hochglanz) hab ich dann immer selbst hin bekommen. Mit der Vorgehensweise ist mir bisher noch keine Fuge durch gekommen, Alles Teile so in der Größe der LYC. Alternativ zu der 2K MDF Grundierung kann man auch 2K Epoxi laminierharz und Aceton verwenden. Hab ich auch schon gemacht. Das muss halt immer mindestens 24h aushärten. Viel Spaß noch beim Bauen Gruß Heiko |

||

|

rile

Ist häufiger hier |

#30

erstellt: 18. Feb 2020, 13:05

|

|

|

Sehr schick. Mal eine Frage, welche Variante der Adapterringe für den 3D Drucker hast du verwendet? Es gibt ja unterschiedliche Varianten und ich möchte ungern die Falsche drucken. Grüße |

||

|

Knobson

Ist häufiger hier |

#31

erstellt: 22. Feb 2020, 20:20

|

|

|

Hallo, da ich meinen LYC Bau schon lange vor mir her schiebe, lese ich hier interessiert mit! Das Design gefällt mir bis jetzt sehr gut. Mit welchem Subwoofer willst du die LYC im Heimkino Betrieb zusammen spielen lassen? P.S. Ich habe die mal eine Private Nachricht geschrieben wegen einer kleinen Frage;) |

||

|

robbenpinguin

Ist häufiger hier |

#32

erstellt: 23. Feb 2020, 17:06

|

|

|

@Heiko_D: Vielen Dank für die Tipps! Ich werde sie beim Finish berherzigen. @rile: Ich habe zunächst die unter  Thingiverse auffindbaren Ringe drucken lassen. Der Entwickler der Box hat mich auf Nachfragen meinerseits jedoch darauf hingewiesen, dass diese Variante der Ringe den Hochtöner zu weit hinten versetzt adaptiert. Das merkt man daran, dass das Waveguide bündig mit dem Hochtöner abschließt, ohne dass es Schleifarbeiten bedarf. Laut Entwickler ist dies jedoch unerwünscht, da sich die Phasenlage des Hochtöners durch den Versatz so verschiebt, dass Probleme im Frequenzgang im Bereich der Übernahmefrequenz der Weiche nicht auszuschließen sind. Daher bin ich zurzeit an einer Eigenentwicklung dran, diese ist aber noch nicht abgeschlossen. Thingiverse auffindbaren Ringe drucken lassen. Der Entwickler der Box hat mich auf Nachfragen meinerseits jedoch darauf hingewiesen, dass diese Variante der Ringe den Hochtöner zu weit hinten versetzt adaptiert. Das merkt man daran, dass das Waveguide bündig mit dem Hochtöner abschließt, ohne dass es Schleifarbeiten bedarf. Laut Entwickler ist dies jedoch unerwünscht, da sich die Phasenlage des Hochtöners durch den Versatz so verschiebt, dass Probleme im Frequenzgang im Bereich der Übernahmefrequenz der Weiche nicht auszuschließen sind. Daher bin ich zurzeit an einer Eigenentwicklung dran, diese ist aber noch nicht abgeschlossen.@Knobson: Ich plane, zwei Canton Sub 300 zu verwenden, da mir diese hier im Forum empfohlen worden sind und an mehreren Stellen positiv darüber berichtet worden ist. Canton gewährt eine Widerrufsfrist von 30 Tagen, das sollte genug Zeit sein, um die Teile auszuprobieren, an der Aufstellung zu arbeiten und Messungen anzustellen. Falls sie mir nicht gefallen, werde ich mich nochmal umschauen. Mich haben bereits einige private Nachrichten erreicht, in denen ich nach Platinen und Adapterringen gefragt worden sind. Ich habe leider keine Platine zu viel und auch keinen direkten Zugang zu einem 3D-Drucker (ein Bekannter druckt für mich), von daher werde ich nichts von beiden verkaufen können. Allerdings werde ich meine CAD-Daten hochladen, mit denen sich sowohl Platinen als auch Adapterringe herstellen lassen. Dies mache ich aber erst, nachdem ich das erste LYC fertig gestellt und damit verifiziert habe, dass mir beim Entwurf von Platine und Adapter kein Fehler unterlaufen ist. Das führt uns direkt zum aktuellen Stand  Die Gehäuse sind mittlerweile fast fertig. Vor etwa zwei Wochen habe ich die Seitenplatten aufgeleimt:  Mittlerweile sind auch die T-Streben und alle Hinterfütterungen für die Fasen eingeleimt, hiervon habe ich leider keine Fotos. Beim Einkleben der T-Streben habe ich mich an die Strohhalmmethode wie  hier gezeigt gehalten. Das war eine Riesensauerei, und ich habe das Gefühl, dass der Montagekleber nicht so gut hält. Hier werde ich noch nacharbeiten, bevor die Fronten aufgeleimt werden. Mit diesen habe ich bereits begonnen und die Fräsungen für die Waveguides vorgenommen. Es fehlt nur noch Folgendes: hier gezeigt gehalten. Das war eine Riesensauerei, und ich habe das Gefühl, dass der Montagekleber nicht so gut hält. Hier werde ich noch nacharbeiten, bevor die Fronten aufgeleimt werden. Mit diesen habe ich bereits begonnen und die Fräsungen für die Waveguides vorgenommen. Es fehlt nur noch Folgendes:- Nacharbeiten der T-Strebenverklebung - Einkleben der Dämmung - Einfräsen der TMTs - Verleimen der Fronten - Anbringen der Fasen - Beruhigen der Waveguides - Abschleifen der Waveguides Dann kann ich den ersten Klängen lauschen  Wenn alles funktioniert hat, lade ich dann wie versprochen die Dateien für Platinen und Waveguide-Adapter hoch. Danach folgen nur noch Arbeiten am Finish. Wenn alles funktioniert hat, lade ich dann wie versprochen die Dateien für Platinen und Waveguide-Adapter hoch. Danach folgen nur noch Arbeiten am Finish. |

||

|

MBU

Inventar |

#33

erstellt: 24. Feb 2020, 04:07

|

|

Hi, irgendwie scheinst du meine Anleitung aber nicht 100-prozentig verstanden zu haben. Ich brauche keine Zwingen. Durch die Verwendung von Fugenleim sind diese obsolet. Ansonsten möchte ich hier nochmals meine Meinung ausdrücken: Es ist nichts ehrenrühriges, daß man selbstgebaute Lautsprecher als soche erkennen kann. Materialerhebungen, wie diese bei stumpfer Verleimung immer auftreten, sich aber auf ein bis wenige Zehntel Millimeter beschränken, sind keine "Schande". Mich stört so etwas schon lange nicht mehr. Edith ist noch eingefallen: Du kannst die Materialerhebungen bei der fertigen Box deutlich reduzieren, indem du den Rohbau einige Zeit (ein paar Wochen bis Monate) stehen lässt und dann erst bündig fräst und schleifst. Das hatte ich zufällig bemerkt, weil ich einige Gehäuse "auf Vorrat" gebaut und dann die Lust verloren hatte. Nach Monaten hatte ich dann weitergebaut ... [Beitrag von MBU am 24. Feb 2020, 04:12 bearbeitet] |

||

|

robbenpinguin

Ist häufiger hier |

#34

erstellt: 24. Feb 2020, 19:17

|

|

|

[quote="MBU (Beitrag #33)"][quote="robbenpinguin (Beitrag #27)"]irgendwie scheinst du meine Anleitung aber nicht 100-prozentig verstanden zu haben. Ich brauche keine Zwingen. Durch die Verwendung von Fugenleim sind diese obsolet.[/quote] Das stimmt, an dieser Stelle folge ich nicht Deiner Anleitung! Ich verwende Holzleim, da ich zu Beginn des Projekts viel davon gekauft hatte. Da ich schon einige Zwingen hatte, haben mir die zwei, drei mehr finanziell nicht weh getan. Bei der erwähnten Neuorientierung anhand Deiner Anleitung habe ich mich vielmehr auf den Aufbau der Box bezogen, d.h. Boden, Deckel und Rückwand alle gleich breit, jedem Brett 2mm beim Zuschnitt zusätzlich geben lassen usw. Das hat bisher auch bestens geklappt, ich freue mich schon auf den Moment, an dem ich den Bündigfräser ansetzen und alles glätten kann. [quote="MBU (Beitrag #33)"][quote="robbenpinguin (Beitrag #27)"]Du kannst die Materialerhebungen bei der fertigen Box deutlich reduzieren, indem du den Rohbau einige Zeit (ein paar Wochen bis Monate) stehen lässt und dann erst bündig fräst und schleifst.[/quote] Vielen Dank für diesen Hinweis! Das wird nämlich notgedrungen anstehen, da der Raum, in dem ich arbeite, nicht belüftbar und ich daher erst lackieren kann, sobald es draußen sommerliche Temperaturen und besseres Wetter hat. Gut zu wissen, dass es nicht schadet, da kann ich mir das Ausfräsen der Leimfugen ja vielleicht sparen! |

||

|

mattmu

Neuling |

#35

erstellt: 04. Mrz 2020, 21:57

|

|

|

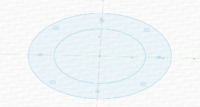

Hallo zusammen, möchte hier mal meine 3D-Druck-Adapterringe vorstellen. Habe mir diese nun vor fast 1 1/2 Jahren aus ABS fertigen lassen. Wenn ich mich richtig erinnere, habe die genau die Maße der Alu-Adapter. Die DXF-Datei füge ich auch bei. Grüße       3D-Model -> (das ist noch die Version ohne Aussparungen für die Muttern) 3D-Model -> (das ist noch die Version ohne Aussparungen für die Muttern)[EDIT] Weiß gerade nicht, wie ich die DXF-Datei uploaden kann. Bin für Tipps dankbar [/EDIT] [Beitrag von mattmu am 05. Mrz 2020, 07:07 bearbeitet] |

||

|

mattmu

Neuling |

#36

erstellt: 08. Mrz 2020, 20:31

|

|

Hier findet Ihr nun auch die dxf - Datei zum downloaden. Hier findet Ihr nun auch die dxf - Datei zum downloaden. |

||

|

_gerhard_

Stammgast |

#37

erstellt: 12. Mrz 2020, 18:42

|

|

|

Ich druck mir auch gerade die Adapterringe selbst ... ging zwar mit MDF auch immer, aber ist so doch entsprechend "gemütlicher"  |

||

|

robbenpinguin

Ist häufiger hier |

#38

erstellt: 24. Mrz 2020, 20:46

|

|

|

Ein kurzes Update, diesmal ohne Bilder (diese reiche ich evtl. bei einem späteren Post nach): Vier von fünf Gehäusen sind fast fertig. Es müssen nur noch die unteren Fasen angebracht und das Oberflächenfinish vorgenommen werden. Und die Adapterringe muss ich nochmal überarbeiten, mein letztes Design hat leider nicht gepasst. Leider sind mir beim Einfräsen der TMTs zwei Fehler unterlaufen. Einmal sind meine Fräsungen alle etwa 1mm zu tief - das werde ich mit Ringen, die ich aus 1mm starkem MDF schneiden werde, beheben. Zum zweiten ist mir bei einer der Fronten der Fräszirkel verrutscht, ohne dass ich es gemerkt habe. Das Loch für den TMT ist bei dieser einen Schallwand zu groß, sodass nicht einmal mehr Schrauben eingebracht werden können  Hier muss ich noch mit einem Ersatzstück und viel Spachtelmasse Reparaturarbeit leisten. Es wird also noch dauern, bis das komplette Surround-Set steht... Hier muss ich noch mit einem Ersatzstück und viel Spachtelmasse Reparaturarbeit leisten. Es wird also noch dauern, bis das komplette Surround-Set steht...Allerdings habe ich auch probeweise eine Box unter Verwendung der bereits gezeigten weißen (falsch bemaßten) Adapterringe mit Elektronik gefüllt. Der erste Test verlief super und lieferte ein angenehmes Klangbild - das heißt, dass mir keine Fehler unterlaufen sind und mein Platinendesign funktioniert  Daher möchte ich an dieser Stelle schonmal mein Versprechen einlösen, die Dateien bereitzustellen, mit denen die Platinen bei diversen Anbietern online geordert werden können.  Unter diesem Link findet Ihr eine ZIP-Datei mit den zur Produktion benötigten Gerber-Files. Diese sendet ihr einfach an das PCB-Prototyping-Haus Eures Vertrauens. Meine Platinen habe ich bei JLCPCB fertigen lassen, aber auch mit PCBWay habe ich schon gute Erfahrungen gemacht. Gegenüber der Version, die ich in meinen LYC verbaue, habe ich die Beschriftung geändert. Statt Bezeichnern habe ich direkt die Bauteilwerte in die Footprints geschrieben und an die Befestigungsbohrungen (4mm Durchmesser) die Koordinaten notiert. Das sieht dann so aus: Unter diesem Link findet Ihr eine ZIP-Datei mit den zur Produktion benötigten Gerber-Files. Diese sendet ihr einfach an das PCB-Prototyping-Haus Eures Vertrauens. Meine Platinen habe ich bei JLCPCB fertigen lassen, aber auch mit PCBWay habe ich schon gute Erfahrungen gemacht. Gegenüber der Version, die ich in meinen LYC verbaue, habe ich die Beschriftung geändert. Statt Bezeichnern habe ich direkt die Bauteilwerte in die Footprints geschrieben und an die Befestigungsbohrungen (4mm Durchmesser) die Koordinaten notiert. Das sieht dann so aus:  Hier noch ein wichtiger Hinweis: Die Bauteilauswahl folgt streng  der von Don Highend. Die Platine habe ich für genau diese Bauteile ausgelegt - für andere Bauteile gibt es keine Garantie, ob diese passen werden oder nicht! der von Don Highend. Die Platine habe ich für genau diese Bauteile ausgelegt - für andere Bauteile gibt es keine Garantie, ob diese passen werden oder nicht!Edit: Vielen Dank an mattmu für das Bereitstellen der Adapterring-Dateien! [Beitrag von robbenpinguin am 24. Mrz 2020, 20:47 bearbeitet] |

||

|

mattmu

Neuling |

#39

erstellt: 29. Mrz 2020, 15:16

|

|

|

@robbenpinguin Vielen Dank zurück für die Platinen-Dateien. Die Bestellung bei JLCPCB ist gerade raus.  Bin gespannt. |

||

|

Kschlmnstr

Neuling |

#40

erstellt: 30. Mrz 2020, 14:52

|

|

|

@mattmu Hey, ich baue mir zuzeit auch die Lyc und wollte deine freundlicherweise zur Verfügung gestellten Datei zum Drucken verwenden, leider ist das nur eine 2d Drawing Datei, könntest du vielleicht eine Druck Datei Hochladen oder habe ich was bei der Datei falsch gemacht die du schon hochgeladen hast. [Beitrag von Kschlmnstr am 30. Mrz 2020, 14:59 bearbeitet] |

||

|

mattmu

Neuling |

#41

erstellt: 30. Mrz 2020, 15:01

|

|

|

Falls Du mich meintest, da brauchst Du nur einen Beitrag weiter schauen. Die DXF-Datei liegt bei Thingiverse:  Apadter-DXF-Datei Apadter-DXF-Datei |

||

|

Kschlmnstr

Neuling |

#42

erstellt: 30. Mrz 2020, 15:31

|

|

|

_gerhard_

Stammgast |

#43

erstellt: 30. Mrz 2020, 17:01

|

|

|

.f3d und .stl ->  Thingiverse Thingiverse |

||

|

Kschlmnstr

Neuling |

#44

erstellt: 30. Mrz 2020, 17:43

|

|

|

Danke an @mattmu und @_gerhard_ für eure schnelle Hilfe, die neuen Dateien von  mattmu hat glaube ich schon funktioniert weiters werden ich morgen sehen, wenn es nicht funktioniert hat dann greife ich auf die Datei von gerhard zurück. Danke nochmals mattmu hat glaube ich schon funktioniert weiters werden ich morgen sehen, wenn es nicht funktioniert hat dann greife ich auf die Datei von gerhard zurück. Danke nochmals  |

||

|

robbenpinguin

Ist häufiger hier |

#45

erstellt: 08. Apr 2020, 21:40

|

|

|

Aktueller Stand: Das erste Pärchen läuft! Aktuell aber nur im Rohbau, so sieht es jetzt aus:  Mit Klangbeschreibungen in SachenHiFi tue ich mich schwer, da dabei zwangsweise Subjektivität mit hineinspielt. Ich möchte aber zumindest einen Vergleich mit meinen bisherigen Boxen, einem Paar Quadral Montan mkII, aufstellen. Diesen stehen die LYC in Bezug auf die Auflösung in nichts nach auf und bringen auch genug Tiefgang. Bei Game of Thrones hat man das Grollen der Drachen im Magen gespürt  Dabei spielen die Boxen wunderbar neutral. Dabei spielen die Boxen wunderbar neutral. Einen deutlichen Unterschied merke ich in der Räumlichkeit. Es fällt mir nun wesentlich leichter, Klänge zumindest horizontal zu verorten. Mehr ist im akustisch unbehandelten Wohnzimmer zurzeit vermutlich auch nicht machbar. Meine Hoffnung, dass die LYC gegenüber den bisherigen, riesigen Quadral zumindest ein Sidegrade darstellen, wurde klar erfüllt bzw. übertroffen  Zwei weitere LYC-Gehäuse sind fertig, aber noch nicht mit Chassis versehen. Da ich keine Ständer habe, könnte ich sie derzeit sowieso nicht vernünftig als Rears aufstellen. Ich arbeite noch an der letzten Box, an der mir der Fräszirkel verrutscht ist. Den Schaden habe ich reparieren können. Ende der Woche wird diese letzte Box fertig sein, dann kann ich mich ums Lackieren kümmern (dazu später mehr). Wie in einem der vergangen Posts angerissen, möchte ich noch den Baubericht ergänzen. Also der Reihe nach: Nachdem alle Gehäuse bis auf die Fronten verleimt und die T-Streben eingeklebt waren, habe ich mich an die Schallwände gewagt. Das Einfräsen der Waveguides und der TMTs funktionierte nach ein paar Probefräsungen ganz gut (bis auf den bereits erwähnten Fräsfehler). Alle Montagepunkte habe ich mit Dreiecken, die ich aus Buchenholzleisten zurechtgesägt hatte, hinterfüttert. Damit lassen sich die Waveguides und Chassis auch mehrfach an- und abmontieren.   Bevor die Schallwände aufgeleimt werden konnten, mussten die Boxen noch mit Dämmfilz und Noppenschaumstoff versehen werden. Beim Zuschnitt habe ich eine Filzdicke von etwa 3cm veranschlagt und bin damit gut hingekommen. Ich habe zunächst mit einem Messer gearbeitet - macht das bloß nicht nach  Mit einer Schere geht es wesentlich leichter. Mit einer Schere geht es wesentlich leichter. Vor dem Einkleben der Dämmung habe ich alle Kanten, die später mit der Front verleimt werden, vorsichtig im Bereich der Hinterfütterungen für die Fasen plangeschliffen und Malerkrepp darübergeklebt, damit kein Sprühkleber darauf landet. Anschließend habe ich alle Stücke nach und nach eingeklebt. Zum Schutz meines Kellerbodens geschah dies in einem Umzugskarton, da passt eine LYC super rein  Mit dem Sprühkleber darf man nicht geizig sein. Einige Filzstücke musste ich punktuell nochmal nachkleben. Mit dem Sprühkleber darf man nicht geizig sein. Einige Filzstücke musste ich punktuell nochmal nachkleben.   Anschließend konnten zumindest vier der Boxen geschlossen werden. Das war der Status, als ich das letzte Mal gepostet hatte. Das war ein tolles Gefühl, das erste Mal alles zusammensetzen zu können und zu hören, dass alles bis dahin funktioniert hat   Da die Temperaturen milder geworden waren, habe ich als nächstes die Beruhigung der Waveguides mit Epoxidharz in Angriff genommen. Um Harz zu sparen, habe ich Quarzsand hinzugemischt. Das war allerdings nicht die beste Idee, da dieser sehr fein ist und zu Boden sinkt. Stattdessen sollte lieber grober Sand oder Kies genutzt werden,  z. B. Aquarienkies. In meinem Fall hat das Harz den Quarzsand komplett verschlossen, es hat also auch so funktioniert. Pro Waveguide habe ich etwa 75g Epoxidharz und 3 Esslöffel Quarzsand benötigt. Und natürlich ist mir das Harz auch an die falschen Stellen gelaufen, an einem der Waveguides leider auch auf die Front z. B. Aquarienkies. In meinem Fall hat das Harz den Quarzsand komplett verschlossen, es hat also auch so funktioniert. Pro Waveguide habe ich etwa 75g Epoxidharz und 3 Esslöffel Quarzsand benötigt. Und natürlich ist mir das Harz auch an die falschen Stellen gelaufen, an einem der Waveguides leider auch auf die Front  Naja, zumindest sorgt das vielleicht für die Motivation, später die Waveguides abzuschleifen und zu lackieren. Naja, zumindest sorgt das vielleicht für die Motivation, später die Waveguides abzuschleifen und zu lackieren.  Fehlten also nur noch die Fasen. Bei gutem Wetter war das Bündigfräsen und das Verrunden der Kanten an einem Nachmittag erledigt. Achtung: Die Fasen sollte man anzeichnen, nachdem die Gehäuse bündig gefräst, aber noch nicht verrundet worden sind! Die Fasen an sich ließen sich mit zwei Metallschienen und einem Fuchsschwanz leicht anbringen. Dabei habe ich mit der Säge zunächst die Kante bis auf die letzten ein, zwei Millimeter abgesägt und anschließend mit Exzenter und Schleifblock (alles 80er-Papier) das verbleibende Material bis zu den angezeichneten Linien entfernt. Ich habe es nicht geschafft, die Fasenflächen perfekt plan zu schleifen, aber für meine Ansprüche reicht es aus. Wichtiger ist meiner Meinung nach, dass die Kontur an der Front möglichst genau gearbeitet wird, da diese die Schallbrechung des Hochtöners beeinflusst. Abschließend mussten noch die Rampamuffen eingeschraubt und in diese die Gummifüßchen geschraubt werden.    Da mir beim Versenken der TMTs die Fräsung etwa einen Millimeter zu tief geraten war und ich ja noch eine der Durchfräsungen reparieren musste, habe ich als nächstes aus 1mm starkem MDF passende Ringe gefräst. Diese ließen sich problemlos einleimen, auch in der zu weit gefrästen Durchfräsung. Von dieser habe ich den Durchmesser genommen und einen passenden Ring aus einem MDF-Reststücken gefräst, den ich von unten an den 1mm dicken Ring einleimen konnte. Mit aus Holzleim und MDF-Staub improvisierter Spachtelmasse habe ich die verbleibenden Zwischenräume aufgefüllt. Ja, ich weiß, ist nicht die beste Methode  Anschließend wurde alles mit dem Exzenter vorsichtig plangeschliffen und die Buchenholzhinterfütterung für die Bohrlöcher eingeleimt. Das hält! Anschließend wurde alles mit dem Exzenter vorsichtig plangeschliffen und die Buchenholzhinterfütterung für die Bohrlöcher eingeleimt. Das hält!  Zwischenzeitlich habe ich die restlichen Frequenzweichen gelötet (bisher hatte ich nur zwei gebaut) und alle Waveguides zurechtgeschliffen. Das ging mit einem Prototypadapterring sehr gut. Ich habe zunächst mit 240er- und anschließend mit 400er-Papier gearbeitet. Paketklebeband auf dem Ring diente als Indikator dafür, dass der Schleifprozess abgeschlossen ist. Mit zwei Adapterringprototypen habe ich dann das erste Paar mit Chassis versehen und am AVR in Betrieb genommen. Womit wir wieder am Anfang dieses Posts wären  Die letzte Box wird Ende dieser Woche fertig. Dann wird lackiert. Ich möchte mich dabei an die  Anleitung von lonelybabe69 halten, die in Anleitung von lonelybabe69 halten, die in  diesem Thread um ein paar Bemerkungen ergänzt wurde. Das bedeutet grob: diesem Thread um ein paar Bemerkungen ergänzt wurde. Das bedeutet grob:

Alles mit der Rolle, da ich weder einen Kompressor noch eine Spritzpistole besitze. Das Ausspachteln der Stöße werde ich auslassen. Ebenso möchte ich eine seidenmattes Finish, da dieses eher Fehler bei der Verarbeitung verzeiht. Die Lackierung wird vorraussichtlich draußen erfolgen, da mein Keller nicht belüftet ist, sodass ich sowieso Probleme mit Staubeinfang etc. haben werde. Ich hoffe, dass ich zumindest ein im Hörabstand annehmbares Finish hinbekomme  Wenn es soweit ist (oder wenn ich komplett gescheitert bin Wenn es soweit ist (oder wenn ich komplett gescheitert bin  ), melde ich mich wieder! ), melde ich mich wieder! |

||

|

robbenpinguin

Ist häufiger hier |

#46

erstellt: 20. Apr 2020, 17:51

|

|

|

Mittlerweile bin ich auch zu einem finalen Waveguideadapter gekommen, diesmal in rotem PLA. Ein Knackpunkt war, dass in der  "offiziellen" Anleitung das radiale Abstandsmaß der Bohrungen des DT-254 mit 96mm angegeben ist. Tatsächlich sind es aber 97mm. Dadurch haben die Stützen, die im Bild weiter unten zu sehen sind, nicht gepasst. Ob das ein Fehler im Dokument ist oder ob bei der Fertigung des DT-254 im Laufe der Zeit etwas umgestellt worden ist, weiß ich nicht. So, wie es jetzt ist, passt es auf jeden Fall. "offiziellen" Anleitung das radiale Abstandsmaß der Bohrungen des DT-254 mit 96mm angegeben ist. Tatsächlich sind es aber 97mm. Dadurch haben die Stützen, die im Bild weiter unten zu sehen sind, nicht gepasst. Ob das ein Fehler im Dokument ist oder ob bei der Fertigung des DT-254 im Laufe der Zeit etwas umgestellt worden ist, weiß ich nicht. So, wie es jetzt ist, passt es auf jeden Fall. Zunächst werden in die Ringe M4-Muttern eingesetzt. Anschließend werden die Ringe mittels M4x20-Senkkopfschrauben befestigt. Zuletzt werden die DT-254 mit M4x10-Flachkopfschrauben und an den Muttern festgeschraubt.  Zum Beischleifen des WG-Halses sind die mit Stützen versehenen Adapter nicht geeignet. Daher habe ich mir auch einen Adapter ohne Befestigungsmöglichkeit für den DT-254 drucken lassen. Im Endeffekt ist das also nicht mehr als ein 6mm starker Ring mit gesenkten Bohrungen zum Verschrauben mit dem Waveguide (hiervon habe ich leider kein Foto). Da der Downloadlink für die Platine erloschen ist, habe ich alle Dateien nochmal hochgeladen. Viel Spaß damit   Link zu den Gerber-Files für die Weichenplatine Link zu den Gerber-Files für die Weichenplatine Link zur STL-Datei für den WG-Adapter Link zur STL-Datei für den WG-Adapter Link zur STL-Datei für den WG-Beischleifring Link zur STL-Datei für den WG-BeischleifringFür Interessierte gibt es hier noch die Quelldateien für die Weichenplatine zum Download. Verwendet habe ich  KiCAD Version 4 (aktuell gibt es schon Version 5). KiCAD ist ein Open-Source-ECAD-Programm und ziemlich komplex. Die Einarbeitungszeit lohnt sich aber, wenn man viel in Richtung Elektronikbastelprojekte macht. Es versteht sich von selbst, dass ich für jegliche Änderungen an der Platine nicht hafte! KiCAD Version 4 (aktuell gibt es schon Version 5). KiCAD ist ein Open-Source-ECAD-Programm und ziemlich komplex. Die Einarbeitungszeit lohnt sich aber, wenn man viel in Richtung Elektronikbastelprojekte macht. Es versteht sich von selbst, dass ich für jegliche Änderungen an der Platine nicht hafte! Link zu den Quelldateien für die Weichenplatine Link zu den Quelldateien für die Weichenplatine |

||

|

robbenpinguin

Ist häufiger hier |

#47

erstellt: 10. Mai 2020, 21:21

|

|

|

Zeit für einen Zwischenbericht. In den vergangenen Wochen habe ich alle fünf Boxen wie folgt bearbeitet:

Es sind jetzt etwa acht Schichten Grundierung auf den Boxen und trotzdem kann ich die Orangenhaut nicht wegschleifen, ohne MDF freizulegen  So sieht es nach dem heutigen Schliff mit 400er nass aus: So sieht es nach dem heutigen Schliff mit 400er nass aus: Ich vermute, dass ich beim Schleifen des rohen MDFs nicht gut gearbeitet habe. Dadurch ist die Oberfläche noch so rauh gewesen, dass der Isolierfüller die Unebenheiten nicht ausgleichen konnte bzw. immer noch nicht kann. Das ist ziemlich frustrierend, weil die Schleiferei und Lackiererei eine Heidenarbeit sind. Mittlerweile schaffe ich inklusive Vor- und Nachbereitung immerhin in knapp einer Eindreiviertelstunde einen kompletten Lackiergang und fürs Schleifen sogar weniger. Für ein makelloses Finish bräuchte ich vermutlich noch mehr Grundierungsschichten, aber mittlerweile habe ich einfach keinen Nerv mehr, ich will die LYC ja benutzen! Daher kommt als nächstes die Farbe drauf, das werden ja nochmal zwei, drei Schichten... Ich habe mich entgegen meines ursprünglichen Plans gegen Alkydharzlack und für Acryllack entschieden, da meine LYC im vorgesehenen Zimmer viel Sonnenlicht ausgesetzt sein werden, solange gerade kein Film läuft. Daher befürchte ich, dass ein Alkydharzlackfinish schnell vergilbt. Da ich die Grundierschicht sowieso nicht so gut hinbekommen habe, wie ich es mir erhofft habe, ist mir die bei Acryllacken eher vorkommende Orangenhaut aufgrund der schnellen Trocknung egal. Dafür gibt es dann eben weniger Probleme mit Staubeinschlüssen. Der gewählte Decklack ist genau wie der Isolierfüller aus der Hydro-Reihe von Hesse-Lignal. In RAL 9010 seidenmatt war er nicht allzu teuer (1l ~ 20€ + Versand). Das nächste Update gibt es dann, wenn der Lack drauf ist. |

||

|

herr_der_ringe

Inventar |

#48

erstellt: 11. Mai 2020, 07:43

|

|

|

ist definitiv so: je sauberer man im vorhergehenden schritt arbeitet, umso einfacher die nachfolgenden arbeiten. das beginnt bei der holzauswahl und hört beim lack noch lange nicht auf. wer anfangs schludert, kann die nachfolgenden fehler oft nur noch schwer (bis garnicht) ausbessern, bekommt ergo kein vernünftiges ergebnis. lack immer nur per nasschliff sowie mit schleifklotz bearbeiten, kanten nur von hand "anhauchen". und immer daran denken: lackierer ist ein lehrberuf, die jungs üben nicht ohne grund drei jahre, damit ihr mit euren nobelhobeln prollen könnt  |

||

|

robbenpinguin

Ist häufiger hier |

#49

erstellt: 11. Mai 2020, 12:38

|

|

|

Das glaub ich mittlerweile auch! Angesichts der Stundenzahl, die ich bislang ausschließlich ins Finish reingesteckt habe, kommen mir die Kostenvoranschläge von mehreren 100€ für professionelle Lackierungen, die in manchen Threads angebracht werden, ziemlich angemessen vor. Das nächste Mal gibt's wieder Warnex  |

||

|

gazza-diy-audio

Stammgast |

#50

erstellt: 14. Mai 2020, 07:50

|

|

|

Moin, nee, das scheint richtig gut zu werden und das ist eben der Vorteil bei DIY, dass Du Dir Deine Zeit nicht in Rechnung stellen musst. Das ist nur etwas die eigene Ungeduld. Hau rein und mach entspannt weiter.  LG Gazza |

||

|

robbenpinguin

Ist häufiger hier |

#51

erstellt: 14. Mai 2020, 12:39

|

|

|

Danke für die motivierenden Worte  Gestern habe ich die erste Schicht Decklack aufgetragen. Jetzt, wo er getrocknet ist, bin ich sehr beeindruckt: Der Lack hat getrocknet so wenig Volumen, dass im Gegenlicht die Riefen vom 400er-Schleifpapier noch zu erkennen sind! Hier ein Beweisfoto:  Der Lack deckt und glänzt auch seidenmatt, obwohl er so dünn aufträgt. Allerdings bedeutet die dünne Schichtdicke, dass die bei der vorigen Schleifaktion freigelegten Holzsegmente gnadenlos hervorstechen  Den Anblick erspare ich euch mal. Also nochmal alles runterschleifen, mindestens eine Schicht Füller zum Isolieren und und dann erst den Decklack drauf... Meine Ungeduld hat sich gerächt. Den Anblick erspare ich euch mal. Also nochmal alles runterschleifen, mindestens eine Schicht Füller zum Isolieren und und dann erst den Decklack drauf... Meine Ungeduld hat sich gerächt.Da eine Probelackierung an einem extra angeschafften Versuchswaveguide erfolgreich war, habe ich nebenher angefangen, nach  der Beschreibung von T. Felbinger die Waveguides fürs Lackieren vorzubereiten. Die Epoxidharzflecken gingen einfach gar nicht! der Beschreibung von T. Felbinger die Waveguides fürs Lackieren vorzubereiten. Die Epoxidharzflecken gingen einfach gar nicht! Zunächst habe ich die Oberfächenstruktur mit 120er weitestgehend beigeschliffen. Die nachfolgenden Schichten Füller und Lack werden die so verlorene Materialdicke wieder ausgleichen. Nach einer Reinigung mit einem feuchten Lappen habe ich den gleichen 2K-Polyesterspachtel, den ich auch schon fürs MDF verwendet habe, mit behandschuhten Fingern aufgetragen. Das sah dann so aus:  Nach dem Aushärten ging es dem Spachtel dann erst mit 180er- und anschließend mit 240er-Papier an den Kragen.  Das Schleifen vor und nach Spachtelauftrag habe ich händisch vorgenommen. Insgesamt habe ich für alle fünf Waveguides schätzungsweise zwei bis drei Stunden mit Schleifen zugebracht  Zum Glück wird danach nur noch gesprüht bzw. gerollt. Zum Glück wird danach nur noch gesprüht bzw. gerollt.Tipp: Die Schraubenvertiefungen der Waveguides am besten von Spachtel befreien, solange dieser noch nicht ausgehärtet ist. Habe ich natürlich übersehen, und so bin ich gerade dabei, die Vertiefungen mit einem feinen Schlitzschraubenzieher nachträglich freizukratzen. Man muss höllisch aufpassen, nicht aus Versehen abzurutschen und die Oberfläche oder die Finger zu verletzen. |

||

|

robbenpinguin

Ist häufiger hier |

#52

erstellt: 19. Mai 2020, 13:03

|

|

|

Die Waveguides habe ich mit Plastic Primer behandelt und dann fünfmal gefüllert. Letzteres hat ziemlich genau eine komplette 400ml-Sprühdose verbraucht. Bis auf ein paar kleinere Fehlstellen ist die Oberfläche nun schön glatt. Primer und Füller sind beide von Dupli Color und haben sich bei einer Testlackierung gut mit dem Hydro-Acryl-Decklack von Hesse-Lignal vertragen.  Die erste Lackschicht auf den Boxen habe ich mit 400er nass wieder runtergeschliffen. Wo ich schonmal dabei war, habe ich auch noch ein gutes Stück vom Füller wieder mit runtergenommen, damit die Füllschicht mit den nachfolgenden Aufträgen nicht zu dick wird. Natürlich ist dabei das Holz wieder durchgekommen... Aber was soll's, ich wollte ja sowieso nochmal füllern. Also habe ich anschließend ohne Zwischenschliff, aber unter Einhaltung der Durchtrocknungszeit, wieder zwei Schichten Füller aufgetragen. Die Fehlstellen zeichnen sich leider immer noch etwas ab, sodass ich wohl nochmal schleifen muss. Diesmal werde ich gemäß Empfehlung von herr_der_ringe die Kanten nur "anhauchen" und die Flächen so vorsichtig wie möglich bearbeiten  Hoffentlich kann ich dann endlich mal mit dem Auftrag des eigentlichen Decklacks beginnen. Hoffentlich kann ich dann endlich mal mit dem Auftrag des eigentlichen Decklacks beginnen. [Beitrag von robbenpinguin am 19. Mai 2020, 13:06 bearbeitet] |

||

| ||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Little Yellow Cab bei nicht optimalen Bedingungen? k_Os am 17.07.2017 – Letzte Antwort am 11.10.2017 – 59 Beiträge |

|

Little Yellow Cab Nachbau 5.1 HI6HF!LD am 07.10.2019 – Letzte Antwort am 25.10.2019 – 19 Beiträge |

|

Mein Weg zur (Stand) Little Yellow Cab annajo am 13.11.2016 – Letzte Antwort am 14.02.2017 – 56 Beiträge |

|

Little Yellow Cab v. Alex im 5.1 Heimkino fx2000 am 17.05.2016 – Letzte Antwort am 13.09.2020 – 112 Beiträge |

|

Hochglanz-Lack-Finish? LeBourgeoisee am 03.12.2009 – Letzte Antwort am 17.12.2009 – 14 Beiträge |

|

[Beratung] Wohnzimmer Beschallung - was will ich/habe ich = brauche ich? -> Little Yellow Cab TheTioz90 am 12.12.2016 – Letzte Antwort am 13.03.2017 – 70 Beiträge |

|

Little Yellow Cab Hochtöner Monacor Dt 254 gesucht Basskönig am 23.12.2021 – Letzte Antwort am 21.12.2022 – 41 Beiträge |

|

Bitte um Hilfe beim LSP-Finish - Furnier und Lack Michibusa am 13.12.2012 – Letzte Antwort am 14.12.2012 – 5 Beiträge |

|

LYC - als Standlautsprecher bauen TobyK am 11.07.2016 – Letzte Antwort am 11.07.2016 – 7 Beiträge |

|

Finish: Furnier und Lack auf ein und derselben Box - wie? bilmes am 28.09.2011 – Letzte Antwort am 29.09.2011 – 9 Beiträge |

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.692 ( Heute: )

- Neuestes Mitglied

- Gesamtzahl an Themen1.563.551

- Gesamtzahl an Beiträgen21.828.614

Diesmal Versuch mit Nassschliff, 320er. Geht sehr gut, damit habe ich allerdings wieder rasch bis aufs Holz durchgeschliffen (insbesondere an der Front und an den Kanten). Ich habe immer dann gestoppt, wenn Holz sichtbar war, um Quellen des MDFs zu vermeiden, allerdings wurde so auch nicht die Orangenhaut komplett entfernt. Schleifmatschentfernung mit Lappen und Wasser.

Diesmal Versuch mit Nassschliff, 320er. Geht sehr gut, damit habe ich allerdings wieder rasch bis aufs Holz durchgeschliffen (insbesondere an der Front und an den Kanten). Ich habe immer dann gestoppt, wenn Holz sichtbar war, um Quellen des MDFs zu vermeiden, allerdings wurde so auch nicht die Orangenhaut komplett entfernt. Schleifmatschentfernung mit Lappen und Wasser.