| HIFI-FORUM » Do it yourself » Sonstiges » Hilfe bei Konstruktion in CAD | |

|

|

||||

Hilfe bei Konstruktion in CAD+A -A |

||

| Autor |

| |

|

Tächniga

Stammgast |

#1

erstellt: 18. Aug 2016, 10:49

|

|

|

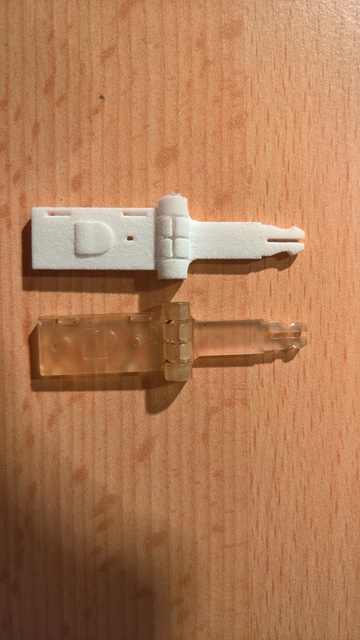

Hallo Zusammen, habe ein gebrochenes Kunststoffteil, für das man leider keinen Ersatz mehr bekommt. Da ich selbst seit Äonen nichts mehr in CAD Konstruiert habe, benötige ich jemanden der mir dabei hilft, bzw. das für mich (gegen eine Aufwandsentschädigung natürlich) konstruieren kann. Habe auch noch ein nicht gebrochenes teil, das ich zu Konstruktionszwecken natürlich auch verschicken würde. Hoffe es findet sich hier jemand, der mir dabei helfen kann. Gruß Basti |

||

|

Primelgewächs

Stammgast |

#2

erstellt: 18. Aug 2016, 10:55

|

|

|

Könntest du mal ein Foto reinstellen? Welches Dateiformat benötigst du? |

||

|

|

||

|

Tächniga

Stammgast |

#3

erstellt: 18. Aug 2016, 11:01

|

|

|

Primelgewächs

Stammgast |

#4

erstellt: 18. Aug 2016, 11:15

|

|

|

Ich könnte .step, .obj und .wire anbieten. Vermessen könnte ich mit einem Meßschieber, einen 3D Sensorarm für reverse engineering habe ich leider nicht. |

||

|

Tächniga

Stammgast |

#5

erstellt: 18. Aug 2016, 11:34

|

|

|

.Obj würde auch gehn. Hast du eine Fühlerblattlehre? Es gibt nämlich kleine Spaltmaße die sich dem Messschieber nicht messen lassen. evtl. könnte ich da auch noch eine besorgen und mitschicken. Gruß Basti [Beitrag von Tächniga am 18. Aug 2016, 11:42 bearbeitet] |

||

|

DjDump

Inventar |

#6

erstellt: 18. Aug 2016, 12:28

|

|

|

Wie willst du denn das Teil herstellen, wenn du das Model hast? Falls du 3d Drucken willst: Mit FDM wird das nichts, das wirst du per Stereolithographie oder SLS machen müssen. Wie siehts mit Tolleranzen aus? Ein CAD Model zu erstellen ist einfach, aber obs am Ende passt ist die andere Frage. |

||

|

Tächniga

Stammgast |

#7

erstellt: 18. Aug 2016, 13:31

|

|

|

Ich dachte an SLA. Mit den Toleranzen wird es kritisch, ich habe ein paar merkmale die kritisch sind, bei anderen wiederum würde ich persönlich mit plus minus 0.02mm tolerieren, was SLA aber nicht hinbekommt. Ich hätte erstmal konstruiert, Drucken lassen und dann nachgebessert wenn ich eine Grundlage habe mit der ich erfahrungen sammeln konnte. Im prinzip hat man den 3D ja dafür mal entwickelt. Hoffe das die Teile dauerfest werden... Gruß Basti |

||

|

Primelgewächs

Stammgast |

#8

erstellt: 18. Aug 2016, 21:50

|

|

|

Eine Fühlerblattlehre hab ich auch. Darf ich fragen was das für ein Teil ist? (Wenn du das preisgeben möchtest) Beste Grüße. |

||

|

Tächniga

Stammgast |

#9

erstellt: 19. Aug 2016, 07:58

|

|

|

Das ist der Schieber von einem Linearpoti. Die brechen gerne mal ab und mit Kleben habe ich bisher keinen Erfolg erzielen können. Deshalb hoffe ich, daß das mit dem Drucken funktioniert. Gruß Basti |

||

|

DjDump

Inventar |

#10

erstellt: 19. Aug 2016, 10:33

|

|

|

Vielleicht ist es einfacher, wenn du eine Form erstellst, in die du gießen kannst. Das hat ja keine Hinterschnitte, oder? Das Teil würde man ja so wie es auf dem Bild gezeigt ist, drucken müssen (mit der Z-Achse aus der Ebene heraus). Da hast du die Riffelung voll in der belasteten Stelle, das wird deutlich weniger aushalten als der Orginal. Wenn du das Bauteil um 90° nach vorne kippst, hast du schlechter Toleranzen bei dem Clip rechts. |

||

|

Primelgewächs

Stammgast |

#11

erstellt: 19. Aug 2016, 12:13

|

|

|

Vielleicht sogar die günstigste Variante. Du hast sogar den Vorteil, dass noch ein fertiges Teil für eine Form vorhanden ist. So wie es aussieht, kannst du eine offene Form machen und das Teil dann etwas nachbearbeiten. So würde ich es machen. |

||

|

Tächniga

Stammgast |

#12

erstellt: 19. Aug 2016, 12:30

|

|

|

Primelgewächs

Stammgast |

#13

erstellt: 19. Aug 2016, 12:51

|

|

|

Nur um vielleicht alle Optionen offen zu halten... Der Poti ist kein Normteil? Also das gesamte? |

||

|

Tächniga

Stammgast |

#14

erstellt: 19. Aug 2016, 13:10

|

|

|

Leider nicht. Ist ein Grundig (Preh) Poti von 1976. Da bekommt man nix mehr. Gruß Basti |

||

|

Ymf

Stammgast |

#15

erstellt: 20. Aug 2016, 08:25

|

|

|

Die Gesamtkonstruktion wäre eigentlich interessant. Evtl. kann man bei dem Teil irgendwo eine Rippe einfügen, was es wesentlich steifer machen könnte. Außerdem könnte man anhand der Einbauposition evtl. die Toleranzen abschätzen. |

||

|

Tächniga

Stammgast |

#16

erstellt: 20. Aug 2016, 22:01

|

|

|

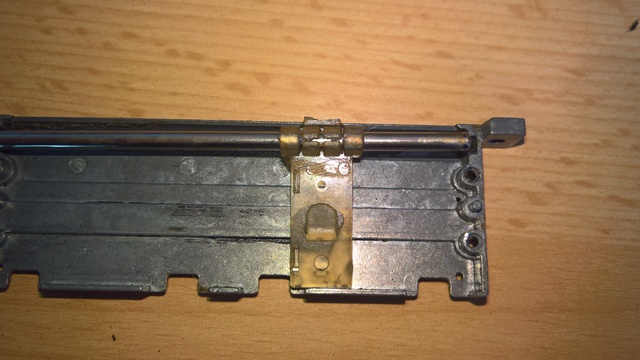

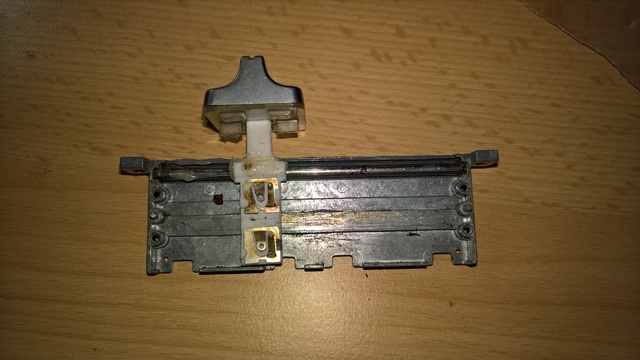

Meiner Meinung nach sind 3 Features für die Funktion wichtig. Das wären die Bohrungen, damit der Schieber einen festen sitz hat und sich nicht verkeilen kann. Die "Nasen" auf der Oberseite, in die wird ein Blech eingeklippst und die Kohlen sind darauf und zu guter letzt noch die Verzahnung an der Oberseite, bei der wird später der Reglerknopf befestigt. Hier mal ein Bild im eingebauten Zustand:  |

||

|

Primelgewächs

Stammgast |

#17

erstellt: 21. Aug 2016, 06:11

|

|

|

Das ist ja ein aufwendiges (teures) Bauteil. Schönes Ding. Wenn ich das so in dem Gehäuse sehe, denke ich, dass es eine ziemliche Herausvorderung ist, das selbst zu gießen. Und wenn Gießen, woraus? Polycarbonat wäre geeignet für Nachbearbeitung zum Fräsen, abder das kriegst du nicht in form gegossen, da kann man gleich mit einem Stück Vollmaterial anfangen. Stehen dir Produktionsmittel irgendwelcher Art zur Verfügung? Beste Grüße und schönes WE! |

||

|

DjDump

Inventar |

#18

erstellt: 21. Aug 2016, 06:49

|

|

|

Ich würds nochmal mit kleben probieren. Vielleicht findest du einen Spezialkleber mit dem es geht. Normalerweise bekommt man ja die Klebestelle fester als das Material selbst. |

||

|

Tächniga

Stammgast |

#19

erstellt: 21. Aug 2016, 07:40

|

|

|

Produktionsmittel an sich stehen mir leider nicht zur Verfügung, deshalb dachte ich an Drucken, das teil wird ja nur in eine Richtung belastet, des Faserverlauf könnte man ja dementsprechend machen. Kleben ist so ne Sache, ich habe wirklich schon alles probiert, 1K, 2K, Sekundenkleber. Aber selbst wenn ich den passenden kleber finde, fehlen mit leider ein paar abgebrochene Teile... Scheidet also leider aus. Aufwendig ist s allerdings, wenn ich überlege, daß das jemand am Zeichenbrett entworfen hat und dann, ohne CNC Maschine ne Spritzguss form gebaut wurde...kann mit kaum vorstellen daß das Wirtschaftlich war. Durfte ja schließlich auch damals schon nicht teuer werden. Gruß Basti [Beitrag von Tächniga am 21. Aug 2016, 07:42 bearbeitet] |

||

|

Ymf

Stammgast |

#20

erstellt: 21. Aug 2016, 08:20

|

|

|

Okay, der Aufbau hilft schonmal ungemein. Interessant wäre noch wie weit der Regleraufsatz aufgeschoben wird und wo genau das Ding zum Brechen neigt. Ich nehme an am Übergang vom Arm des Aufsatzes zur Führung? Meine Idee ist aktuell folgende: Wenn man das Teil etwa einen Millimeter zu jeder Seite breiter macht und zumindest den kleinen Übergangsradius als größeren 45°-Übergang ausführt, hat man wahrscheinlich minimale Einbußen in den Außenbereichen der Regelung (ganz minimale und ganz maximale Lautstärke nicht mehr anfahrbar), dafür eine deutlich steifere Konstruktion, bei der dann evtl. ein Versuch zu Drucken lohnenswert wäre. Außerdem sehe ich keinen Sinn in den Einkerbungen an der Führung. Evtl. sind sie für die Schmierstoffzufuhr gedacht gewesen oder greift von unten ein anderes Bauteil hinein? Bei heutigen Schmierstoffen sollte das keine Probleme bereiten diese wegzulassen. |

||

|

Tächniga

Stammgast |

#21

erstellt: 21. Aug 2016, 10:00

|

|

|

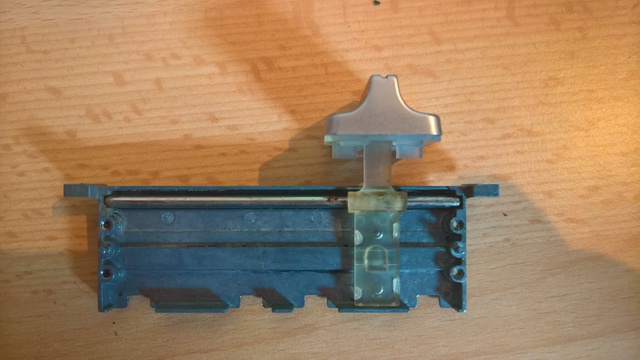

Die einkerbun der beiden inneren Gührungsteile ist schon wichtig. DIe inneren führungen sind nämlich etwas enger gehalten als die äußeren. Wird wohl dafür sein, das der Knopf nicht Wackelt. Die äußeren Führungen nehmen erst kräfte auf wenn man den Regler betätigt. Ich nehme an, es würde reichen, den teil oberhalb der Führung, bis zum Knopf zu verstärken. Theoretisch dürften auf den Unterteil mit den Kohlen keine großen kräfte wirken. So groß sollte der Widerstand der Kohlen nicht sein. Auf dem 2 ten Bild unten kann man auch schän sehen, warum die Regler brechen, anscheinend Rosten die Führungen, wenn das Gerät mal 10-15 Jahre im Keller stand und zwar an den Stellen wo das Kunststoffteil saß.   Danke euch, für eure Tipps Gruß Basti |

||

|

Ymf

Stammgast |

#22

erstellt: 21. Aug 2016, 10:46

|

|

|

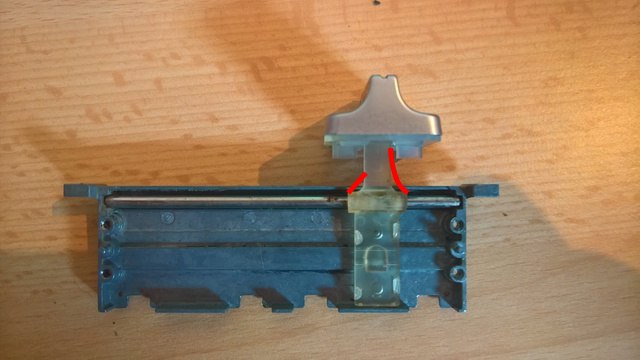

Also, den oberen Teil wie gesagt entweder mit 45° oder alternativ wie rechts gezeigt, das sollte sogar noch etwas besser sein. Ich habe einfach mal in dein Bild gemalt.   Optional kann man die Führung auch etwas verlängern. Dies würde auch einem evtl. Wackeln entgegenwirken. Hier noch eine kurze Frage am Rande: Sind die Regler senkrecht oder waagerecht im Gerät montiert? Die Kerben würde ich, wie gesagt, rauslassen, vor allem im Fall Waagerecht. Die dienen deiner Beschreibung nach zu urteilen dazu einen kleinen Widerstand aufzubauen, um das Regeln angenehmer zu machen. In dem Fall sollte man aber die Belastung möglichst minimieren. Die Roststellen sollten mit sehr feinem Schleifpapier bearbeitet werden, damit sie keinen Widerstand mehr erzeugen. Toleranzen sehe ich weniger kritisch. Meine Meinung hierzu: Für die Außenmaße sollten 0,2-0,3 locker reichen. Die Dicke der Ausleger würde ich mit -0,1 tolerieren. Die Führung würde ich enger drucken lassen (+0,2 bis +0,5 auf den Durchmesser) und mit einem passenden Bohrer nachbohren, vor allem bei waagerechter Montage im Gerät. Wird der Regler senkrecht montiert, muss man der Schwerkraft entgegenwirken. Dann wären die Kerben angebracht, die Vorgangsweise und die Toleranzen beim Drucken aber die selben. Beim Drucken würde ich nur die Längskerbe fertigen, die Querkerben würde ich mit einem Laubsägeblatt machen. Vor dem Sägen die Bohrung erst mit einem kleineren Durchmesser (-0,1 bis -0,2 kleiner als Wellendurchmesser) durchgehen, dann sägen und anschließend die äußeren Teile mit dem passenden Bohrer nochmals bearbeiten. Dann stehen die inneren nach dem Aufsetzen unter Spannung und sollten den Regler in Position halten. Drucken würde ich mit Rechnung auf Verluste (Probeexemplare) mindestens 5 Stück. Viel Glück und Spaß bei deiner Ausführung. Berichte dann!  |

||

|

Tächniga

Stammgast |

#23

erstellt: 21. Aug 2016, 19:07

|

|

|

An eine Vergrößerung des Radius habe ich auch schon gedacht und wenn ich mir das so anschaue, würde das zusätzliche Material auch nicht stören. Die Regler sind Waagerecht eingebaut, siehe hier:   Auf dem 2ten Bild sieht man auch, warum die gute Führung wichtig ist, die Lauffläche verkratzt ziemlich, ich nehme an vor allen wenn der Schieber kippen kann.. Bei späteren Modellen wurden die Knöpfe mit Filz beklebt, das werde ich später mal versuchen zu verbessern. Ich werde die Führungssäulen mal ins Ultraschallbad legen und gucken wie sie danach aussehen. Reste vom Rost werde ich mit Polierfleece entfernen. Bei den Toleranzen stimme ich dir soweit zu, das ganze sollte mit SLA eig. (mit Abweichungen von 0,05mm) zu bewältigen sein. Ich werde mal schauen ob man die Bohrungen mit einer Standardreibahle auf das passende Maß bekommt. Die Kerben sehe ich, aufgrund der Einbausituation als notwendig an, sollte beim Drucken auch nicht das Problem werden. Sollten sich die Spaltmaße beim Drucken schließen, kann das ganze immer noch passend Nacharbeiten. Jetzt brauche ich nur noch den Mutigen der mir das Model erstellt. Primelgewächs? traust du dir das zu? Würde auch noch eine Liste mit den Verbessrungen(?) die wir uns so ausgedacht haben zusammenstellen. Gruß Basti |

||

|

DjDump

Inventar |

#24

erstellt: 21. Aug 2016, 22:03

|

|

|

Meine Erfahrungen mit FDM Drucken sind, dass die Wiederholbarkeit sehr hoch ist, die Abweichung vom Sollwert allerdings auch. Das wird bei anderen 3d Druck verfahren auch nicht anders sein, vielleicht ists nur in einem Bereich der nicht mehr wichtig für dich ist. Bestimmte Maße werden immer zu groß, andere immer zu klein. Was ich damit sagen will: Das wird ein ständiges hin und her. Wenn dir jemand anders ein Model erstellt, ist es damit nicht getan. Ich würde mal davon ausgehen, dass die ersten beiden Druckversuche nicht wirklich passen. Die Geometrie ist ja nicht so komplex und es ist ja auch keine große Baugruppe. Ich glaube es ist am einfachsten, wenn du dich selbst in ein einfaches CAD Programm einarbeitest. Dafür wirst du vielleicht einen Tag brauchen. Warum hängst du eigentlich an den alten Potis? Wäre es nicht einfacher komplett neue zu kaufen? 3D drucken lassen kostet ja auch nicht gerade wenig. |

||

|

Tächniga

Stammgast |

#25

erstellt: 22. Aug 2016, 07:46

|

|

|

Mit SLA ist die Grundungenauigkeit bereites viel keiner als bei FDM. Da gewisse Abweichungen dennoch auftreten werden, würde ich Kritische Maße mit einem Gewissen Aufmaß Drucken und später Manuell Nacharbeiten. Nach Ersatz haben ich bereits geschaut und bin leider in einschlägigen Foren bereits auf Leute gestoßen die das gleiche Problem haben wie ich. Fakt ist, es gibt keinen Ersatz... Gruß Basti |

||

|

Primelgewächs

Stammgast |

#26

erstellt: 22. Aug 2016, 13:53

|

|

|

DjDump:

Gibt es doch nicht mehr  Ich vermute Basti hat das hinlänglich eruiert, also wenn hier im Forum niemand ist, der noch ein passendes Gerät als Teilespender im Keller hat, wird es sicher eng. Ich vermute Basti hat das hinlänglich eruiert, also wenn hier im Forum niemand ist, der noch ein passendes Gerät als Teilespender im Keller hat, wird es sicher eng.Aber wie wäre es, wenn du selbst mal mit Google SketchUp (kostenlos) startest, das kann ich dir empfehlen, da kommt man sehr schnell rein und hat ausreichend Konstruktionswerkzeuge für dieses Teil. Ich selbst arbeite nur noch mit einem Automotive Programm, was ziemlich aufwendig ist, ich denke da hast du dich schneller mit SketchUp eingefuchst. Beste Grüße! |

||

|

DjDump

Inventar |

#27

erstellt: 22. Aug 2016, 14:44

|

|

|

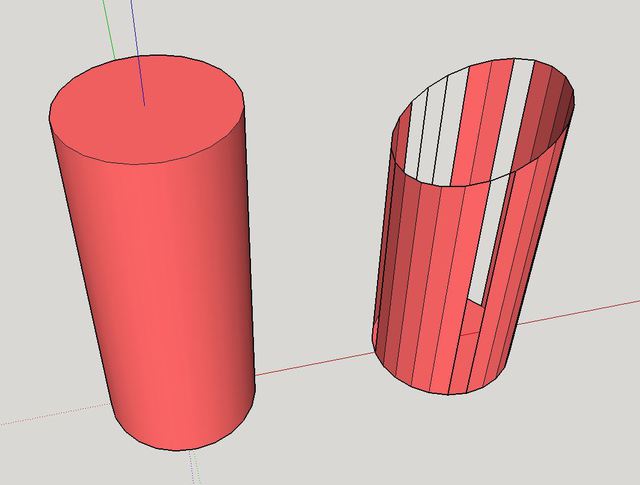

Naja, nur weil es diesen Typ nicht mehr gibt, heißt es ja nicht, dass man keinen Ersatz findet. Wenn zb die Bohrlöcher, oder die Aufnahme für den Knopf nicht passen, kann man einfach einen Adapter drucken. Der ist sehr viel einfacher herzustellen. Aber es könnte ja auch z.B. sein, dass man die Potis behalten will, um den Orginalzustand des Geräts möglichst wenig zu verändern. Sketchup würde ich nicht nehmen. Sketchup kann keine kleinen Flächen, deshalb sind Maße unter 0,2mm nicht wirklich darstellbar. In Sketchup gibt es z.b. keine Kreise, sondern nur Vielecke. Die werden anfangs zwar noch als Kreis dergestellt, aber wenn man bestimmte Operationen macht (zb Flächen verschneiden) werden sie zu Vielecken. Dann ist eine Seite schnell zu klein. Das kommt dann dabei raus:  Als Einstieg in den Lautsprecherbau ist Sketchup super, um 3d zu drucken unbrauchbar. |

||

|

Primelgewächs

Stammgast |

#28

erstellt: 22. Aug 2016, 14:57

|

|

|

Das mit dem Vieleck ist klar. Ich muss zugeben, dass ich was 3D Laminieren oder Drucken angeht nicht so tief im Stoff stehe, habe es aber schon einmal vor einigen Jahren gemacht. Die Bohrungen aufzubohren ist womöglich sowieso nötig. Das Modell kann man auch 10:1 oder 100:1 bauen und derjenige mit dem Drucker skaliert es dann. |

||

|

Tächniga

Stammgast |

#29

erstellt: 23. Aug 2016, 07:42

|

|

|

So, dann hab ich mir jetzt mal SolidWorks besorgt. Damit hab ich irgendwann auch mal angefangen. Hoffe das ich mich da schnell wieder rein finde. Ich halte euch auf dem laufenden. Gruß Basti |

||

|

Tächniga

Stammgast |

#30

erstellt: 04. Sep 2016, 19:24

|

|

|

So, ich hatte ja versprochen euch auf dem neusten Stand zu halten. Das mit dem Einarbeiten in SW war nur halb so schlimm, habe mir doch mehr behalten können als gedacht. Das Drucken hat auch Super funktioniert, die Teile sind auch recht Stabil, sogar Stabiler als erwartet. Ein paar Feinheiten muss ich am design noch ändern, damit der Druck Später auch richtig passt, aber der erste versuch war schon sehr erfolg versprechend. Um das ganze auch Visuell greifbar zu machen, hier ein paar Bilder:    Wie man auf dem letzten Bild sieht, war ich etwas zu Spendabel mit dem Fett, das wird natürlich noch verbessert. Bin mir auch noch nicht ganz schlüssig welches Schmiermittel ich verwenden sollte, das die Potis nach oben offen sind und daher Staub ungehindert eindringen kann. Spiele schon mit dem Gedanken, kein Schmiermittel zu verwenden. Gruß Basti |

||

|

DjDump

Inventar |

#31

erstellt: 04. Sep 2016, 19:47

|

|

|

Schön, dass es passt  Wo hast dus drucken lassen? |

||

|

Tächniga

Stammgast |

#32

erstellt: 05. Sep 2016, 07:41

|

|

|

Hab es bei Rapidobject drucken lassen. Ging schnell und unkompliziert. Freitags die Daten Hochgeladen, Dienstag war es da |

||

|

Ymf

Stammgast |

#33

erstellt: 05. Sep 2016, 09:05

|

|

|

Sieht gut aus, danke für die Rückmeldung. Hast du dich doch gegen eine Verbreiterung des Regleransatzes entschieden? Darf man fragen wieso? |

||

|

Tächniga

Stammgast |

#34

erstellt: 05. Sep 2016, 10:58

|

|

|

Ich habe die Befürchtung, das ich dann meinen Regelbereich einschränke, da der der Regler an den Seiten am Gehäuse anliegt wenn man ganz leise stellt. Diese Stellung braucht man ja doch ab und zu mal, wenn auch nicht oft. Den Fußradius habe ich aber für eine bessere Verteilung der Kräfte vergrößert. Bin mal gespannt wie Dauerfest die gedruckten Teile so sind. Hoffe ja nicht das Sie in 2 Jahren wieder brechen, |

||

|

Primelgewächs

Stammgast |

#35

erstellt: 05. Sep 2016, 14:46

|

|

|

Respekt, hast du doch super hinbekommen. Ich würde spontan zu Trockengleitspray greifen, hält Staub nicht fest und die meisten sind für Kunststoff u. Metall geeignet.

Gleich 2 mehr drucken? |

||

| ||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Brauche Hilfe bei Konstruktion von mobilem Soundsystem voxcon am 12.06.2015 – Letzte Antwort am 13.06.2015 – 3 Beiträge |

|

Hilfe bitte bei Konstruktion eines "Basskarren" Gaudin am 17.06.2006 – Letzte Antwort am 13.03.2007 – 41 Beiträge |

|

Flächenberechnung mit CAD Flores am 01.01.2008 – Letzte Antwort am 02.01.2008 – 12 Beiträge |

|

Konstruktion eines tragbaren Soundsystems zur Verwendung in einem DRACHEN-Kostüm Tobyphox am 16.04.2006 – Letzte Antwort am 20.08.2007 – 2 Beiträge |

|

Hilfe bei Bierbox benötigt tomtigges am 25.02.2015 – Letzte Antwort am 01.03.2015 – 12 Beiträge |

|

Hilfe bei Lautsprecheridentifikation Malorbian am 19.06.2016 – Letzte Antwort am 21.06.2016 – 13 Beiträge |

|

Bierkastenradio (Hilfe bei Einkaufsliste) Martin0013 am 26.07.2012 – Letzte Antwort am 29.07.2012 – 13 Beiträge |

|

Hilfe bei "Musikwagen" Heiko250 am 13.05.2006 – Letzte Antwort am 23.06.2006 – 14 Beiträge |

|

hilfe bei einzigartiger anlage tatankax am 10.03.2014 – Letzte Antwort am 22.04.2014 – 37 Beiträge |

|

Hilfe bei geeigneter Komponentenauswahl! adwead am 01.05.2015 – Letzte Antwort am 03.05.2015 – 4 Beiträge |

Anzeige

Top Produkte in Sonstiges

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.793 ( Heute: 7 )

- Neuestes Mitgliedgwendolynlabarre

- Gesamtzahl an Themen1.563.816

- Gesamtzahl an Beiträgen21.836.283