| HIFI-FORUM » Car-Hifi » Car-Hifi: Allgemeines » Projekte der Nutzer » [Golf 2] Leitfaden: Dämmung der Tür. | |

|

|

||||

[Golf 2] Leitfaden: Dämmung der Tür.+A -A |

||||||

| Autor |

| |||||

|

Joze1

Moderator |

#1

erstellt: 29. Sep 2014, 16:40

|

|||||

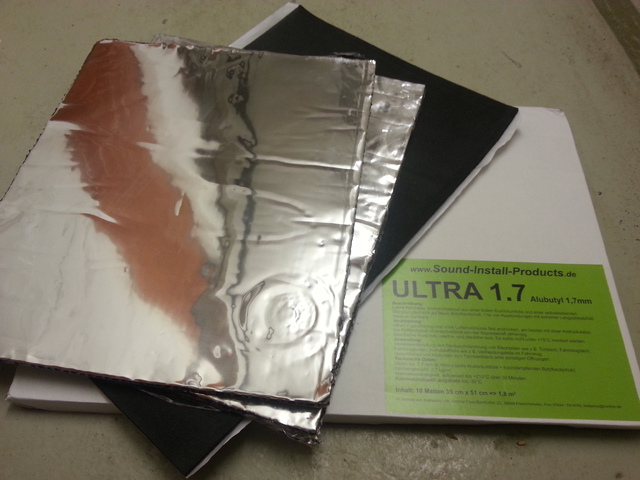

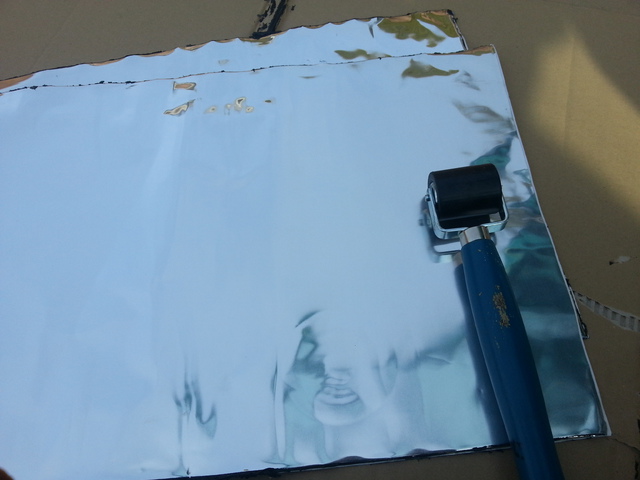

|

Da ich finde, dass es grundsätzlich zum Thema Dämmen nicht genug Anleitungen und Tutorials geben kann, hab ich beim Dämmen der Tür meines Winterfahrzeugs einige Fotos gemacht und mir überlegt, einen kleinen Leitfaden anzufertigen. Grundsätzlich ist die Dämmung der Türen bei allen Fahrzeugen gleich anzugehen, das, was ich hier nun also an der Tür eines Golf 2 vormache, kann im weitesten Sinne auf jede Fahrzeugtür übertragen werden. Damit Lautsprecher klingen können, brauchen sie ein Volumen, in dem sie spielen können. Klar, es gibt Ausnahmen, das Mindeste, was man ihnen aber immer bieten muss, ist eine stabile Schallwand und Aufnahme. Deswegen wird das Außenblech der Tür stabilisiert, um die "Rückwand" stabil zu bekommen (besonders bei diesem Golf ist das Blech dort so dünn, dass eine Stabilisierung absolut notwendig ist). Anschließend werden alle Löcher des Innenblechs verschlossen und dieses mit Hilfe von Alubutyl so gut wie möglich beschwert und versteift. Beim Golf 2 muss zusätzlich ein geeigneter Einbauort für den TMT geschaffen werden, da hier serienmäßig nur Papp-LS im Armaturenbrett verbaut waren  Ich habe hinter dem TMT noch geschlossenzelligen Schaumstoff eingeklebt, der Reflexionen im Mittelton unterdrücken soll. Werkzeug: 1 x Cutter-Messer 1 x Andrückroller (Am besten einen Gummiroller verwenden, um die nötige Kraft ausüben zu können!) 1 x Spachtel (Um die alte Bitumendämmung vom Außenblech abzubekommen. Nicht immer nötig.) 1 x Lappen Materialien, die ich verwendet habe: 1 x 1.8 m² Fortissimo SIP Ultra 1.7 1 x Türset Replay Audio TubeMat5 1 x SIP SCCA 9 4 x MPX-Ringe für 16cm-LS mit 2 cm Dicke 1 x Bremsenreiniger Hier ein Bild der frisch eingetroffenen Dämmware   Angefangen wird mit dem Abnehmen der TVK. Das ist bei jedem Fahrzeug unterschiedlich, deshalb wir der Punkt von mir übersprungen.  Die Folie zum Regenschutz wird nicht mehr gebraucht, also runter damit!  Hier ist die bereits angesprochene alte Bitumendämmung zu sehen. Netter Versuch, aber so richtig ergiebig ist das auch nicht. Um eine optimale Stabilisierung des Außenblechs zu gewährleisten muss die ab. Ich habe extra einen Spachtel mit abgerundeten Ecken genommen, um ein unnötiges zerkratzen des Bleches zu vermeiden.  Und hier das Ergebnis:  Jetzt muss das Blech fett- und schmutzfrei gemacht werden. Dazu kann man sehr gut Bremsenreiniger nehmen.  Hier die fertig zurechtgeschnittenen Stücken TubeMat5. Unglaublich geil das Zeug! Ist zwar auf den ersten Blick nicht günstig, das liegt aber an der Innovationsarbeit, die hier eingeflossen ist. Und hat man es einmal verarbeitet, weiß man, dass es jeden Cent wert ist. Die Versteifung ist der Wahnsinn und das bei absolut niedrigem Gewicht.  Bei der Verarbeitung ist zu beachten, dass man es so stark wie möglich andrückt, das Wabenmuster muss erkennbar sein.  Um große Flächen effektiv steif zu bekommen, die Matte in entsprechend große Teile zerschneiden und dann auf dem Außenblech mit ca 5 cm Abstand zueinander verteilen.  So sieht dann eine verarbeitete Matte TubeMat5 aus.  Weiter gehts mit dem SIP Ultra 1.7. Ich habe zu diesem Alubutyl gegriffen, da die zu verschließenden Löcher im Innenblech doch recht groß sind und ich in dem Zusammenhang sehr gute Erfahrungen mit der Steifigkeit gemacht hatte. Dass Fortissimo weiß, was er tut, steht ja ohnehin außer Frage  Hier ist auch mein Anpressroller zu sehen, die Gummirolle ist perfekt dafür geeignet.  Eine Matte des Ultra habe ich zur Verbindung der einzelnen Stücke am Außenblech verwendet.  Dann an der Stelle, an der später der TMT sitzen soll auf dem Außenblech die eine Hälfte der Matte SCCA9 angebracht.  Hier schon die ersten verschlossenen, kleineren Löcher im Innenblech.  Bei den größeren Löchern habe ich zur optimalen Versteifung eine Lage Ultra von der Innenseite der Tür verklebt. Darauf habe ich, aus experimentellen Gründen, ein steifes Drahtgeflecht eingearbeitet, das ist jetzt hier aber eigentlich nicht erwähnenswert oder notwendig. Durch die mehreren Lagen wird schon eine hohe Steifigkeit erreicht.  Das erste große Loch ist verschlossen, man kann hier die Zeichnung des Drahtgeflechts sehen.  Und die abschließend fertig gedämmte Tür. Der Adapterbau wird hier mal außenvor gelassen. Die Türverkleidung muss natürlich noch entsprechend angepasst werden, das mach ich mal bei Gelegenheit...  Zum Ergebnis: Das TubeMat5 ist der Wahnsinn. Das Außenblech ist knüppelhart. Ich werde in jedem meiner kommenden eigenen Projekte definitiv auf das Zeug zurückgreifen  In Verbindung mit dem Ultra 1.7 ist das Ergebnis in diesem Fall absolut optimal! An dieser Stelle nochmal vielen Dank an Audiophile Car-Hifi für die reibungslose Lieferung zum Wunschtermin und vielen Dank auch an Replay Audio!

[Beitrag von Joze1 am 29. Sep 2014, 16:56 bearbeitet] |

||||||

|

Bajo85

Stammgast |

#2

erstellt: 29. Sep 2014, 17:08

|

|||||

|

Schön gemachtes Tutorial, aber zur Vervollständigung hab ich noch ein paar Sachen: Das Tube Mat muss nicht unbedingt mit ALB "verbunden" werden, man kann das machen aber es tut auch so sehr gut seinen Dienst und wird nach ca 1 Tag erst "Endsteif" da sich das Butyl erst in die Wabenstrucktur drücken muss. Bei derart großen Löchern ist es durchaus Sinnvoll mit Blechstreifen bzw Lochblech so eine Art Streben einzunieten oder extrem steifes ALB zu nehmen (SIP Ultra, Variotex Evo) Das Originale Bitumen kann man auch einfach drauf lassen zusätzliches Gewicht auf dem Blech kann nie schaden, ich habe es bei mir bisher bei keinem Auto runter gekratzt und hatte noch nie einen Nachteil. Ansonsten sieht das schon sehr gut aus, [Beitrag von Bajo85 am 29. Sep 2014, 17:10 bearbeitet] |

||||||

|

|

||||||

|

Joze1

Moderator |

#3

erstellt: 29. Sep 2014, 17:15

|

|||||

Nein, muss es nicht. Ist in meinem Falle eben der absoluten Optimierung und einem Tipp vom Händler geschuldet

Genau aus dem Grund habe ich zum SIP Ultra gegriffen. Steht ja auch da

Kann man, wenn man sich die Mühe nicht machen will. Aber es ging schnell und ein direktes Auftragen aufs Blech ist optimaler, da zwischen Blech und Material nicht noch eine dämpfende Masse sitzt  |

||||||

|

Bajo85

Stammgast |

#4

erstellt: 29. Sep 2014, 17:38

|

|||||

|

Ich wollte damit hauptsächlich ausdrücken, das man auch vernünftiges ALB nehmen sollte und nicht (oft empfolenes) günstiges (meist 2.2er) ALB das zwar fürs Aussenblech durchaus taugt aber solche Löcher nicht steif verschließt.

Beim Andy gekauft?  Ich bin bei mir damals dem Tipp des herstellers gefolgt ist immer ansichtssache hab ja geschrieben kann man machen, muss man aber nicht. Grade Einsteiger sehen solche Tutorials manchmal als "das muss auf jeden fall so" an. Ich bin bei mir damals dem Tipp des herstellers gefolgt ist immer ansichtssache hab ja geschrieben kann man machen, muss man aber nicht. Grade Einsteiger sehen solche Tutorials manchmal als "das muss auf jeden fall so" an. |

||||||

|

Joze1

Moderator |

#5

erstellt: 29. Sep 2014, 17:45

|

|||||

|

Jap, Alubutyl muss tatsächlich immer nach dem jeweiligen Einsatzzweck ausgewählt werden. Bei so großen Löchern muss eben die Steifigkeit groß genug sein und da ist das Ultra 1.7 auf jeden Fall optimal geeignet.  Jap, Andy ist dafür mit verantwortlich  Schaden kanns nicht und am Ende hat mir kein Material gefehlt, alles optimal verbraucht Schaden kanns nicht und am Ende hat mir kein Material gefehlt, alles optimal verbraucht  |

||||||

|

Pernod_Teddy

Stammgast |

#6

erstellt: 29. Sep 2014, 18:19

|

|||||

|

Kannst du was genaues Über das TubeMat sagen? Find nur 8mm und Sandwich Produkt. Ich gehe mal von sehr dicker Butyl Schicht aus? Auf jeden Fall schönes Tutorial! |

||||||

|

Bajo85

Stammgast |

#7

erstellt: 29. Sep 2014, 18:45

|

|||||

|

So dick ist das Butyl nicht mal. Ich verlink mal ein Bild vom Hersteller  Klick? Klick?

Alle Zitate von der Facebook Seite von Replay Entnommen |

||||||

|

DJ991

Inventar |

#8

erstellt: 29. Sep 2014, 20:04

|

|||||

|

Hab das Zeug jetzt noch nicht in der Hand gehabt, kann mir aber vorstellen, dass durch die Struktur mit den "hohen" Waben eine enorme Steifigkeit erreicht wird. Erinnert mich jetzt etwas an dicke beziehungsweise doppelte Pappe. Die kriegst du auch fast nicht gebogen  Wenn das jetzt noch mit Alu bewerkstelligt wird... MfG Dominik |

||||||

|

Ymf

Stammgast |

#9

erstellt: 30. Sep 2014, 06:33

|

|||||

|

Genau durch die Form bekommt die Wabenstruktur ihre Steifigkeit. Das Buthyl wird soweit ich das verstehe nur zum Ankleben bzw. Kraft einleiten benötigt. Die dämpfenden Eigenschaften sind hier dann wahrscheinlich schon fast nebensächlich. Schade, dass ich das Zeug erst entdeckt habe, nachdem ich meine Türen fertig hatte. Hätte es zu gern auch ausprobiert. |

||||||

|

Joze1

Moderator |

#10

erstellt: 30. Sep 2014, 08:06

|

|||||

|

Ging mir auch so... Ich wollte es testen, bei meinem Auto hatte ich allerdings schon alle relevanten Stellen, also Außenbleche und Dach, bereits gedämmt. Beim nächsten Auto wird das auf jeden Fall wieder benutzt, und zwar nicht zu knapp  @Pernod_Teddy: Im Prinzip ist das Zeug ein Sandwich aus Butyl-Schicht, einer Wabenstruktur und darauf die Alu-Schicht. Die Wabenstruktur ist aus irgendeinem zähen Polymer, von der Konsistenz her zwischen Plastik und Gummi. Mehr kann ich dazu leider auch nicht sagen... Aber eins ist sicher: Es funktioniert! Da hat der Frieder echt ganze Arbeit geleistet  |

||||||

|

Bajo85

Stammgast |

#11

erstellt: 30. Sep 2014, 10:14

|

|||||

|

Ja das zeug is schon sehr geil. Oder wie es der Andy (cavemann) beschrieben hat.

|

||||||

|

caveman666

Inventar |

#12

erstellt: 01. Okt 2014, 09:33

|

|||||

Ich empfehle eben immer mit, die offenen Waben an den Schnittkanten zu schützen (man kann einfach mit nem guten Dichtstoff ausfugen - oder eben einfach mit Alb-Stücken drüber). Gruß, Andy. |

||||||

|

tsteuerwald

Ist häufiger hier |

#13

erstellt: 02. Dez 2014, 13:56

|

|||||

|

Tolles Tutorial! Danke!  Daran werde ich mich wohl bei der Türdämmung meines Oldtimers orientieren. :-) Wobei mich der Adapterbau auch noch interessiert hätte.  Auch wenn ich mich da - aufgrund anderer räumlicher Verhältnisse - sicher weniger orientieren kann. Auch wenn ich mich da - aufgrund anderer räumlicher Verhältnisse - sicher weniger orientieren kann.Ciao Timo |

||||||

|

tsteuerwald

Ist häufiger hier |

#14

erstellt: 02. Dez 2014, 14:22

|

|||||

|

Eine Frage noch: Hast Du wirklich nur das  TubeMat5 - 2 Platten / Türset verwendet? TubeMat5 - 2 Platten / Türset verwendet? Eine Platte mit 400x350mm kommt mir pro Tür doch etwas mager vor. |

||||||

|

Joze1

Moderator |

#15

erstellt: 02. Dez 2014, 15:14

|

|||||

|

Beim Adapterbau gibt es um ehrlich zu sein auch gar nicht so viel zu sehen... Hatte die Ringe noch von einem vorherigen Einbau liegen. Da hatte ich einfach zwei MPX-Ringe verleimt und mit Einschlagmuttern versehen. Die hab ich hier einfach am Innenblech mit vier Schrauben befestigt und die Bohrloecher gut mit Rostschutz behandelt. Und ja, hab das Tuerset verwendet. Das reicht vollkommen aus. Wenn du die Platten dann da liegen hast, siehst du das auch  Wie ja im Tutorial beschrieben, werden die Platten dann entsprechend gestueckelt und verteilt Wie ja im Tutorial beschrieben, werden die Platten dann entsprechend gestueckelt und verteilt  |

||||||

|

derPhilipp

Ist häufiger hier |

#16

erstellt: 05. Mrz 2015, 14:22

|

|||||

|

Hi, kannst du bitte mal Bilder zeigen, wie du den Adapter eingebaut hast und wie du die Türpappen angepasst hast? |

||||||

|

Joze1

Moderator |

#17

erstellt: 05. Mrz 2015, 14:28

|

|||||

|

Davon habe ich leider keine Bilder gemacht. Im Prinzip habe ich eine Grundplatte aus MPX gebaut, die ich mit der Tür verschraubt habe. Darauf dann noch einen Ring aus MPX. Die Türpappen sind aus Zeitgründen noch nicht wirklich angepasst, momentan sind sie bloß um die Ringe ausgeschnitten, damit sie wieder an die Tür konnten. Längerfristig, wenn ich wieder etwas mehr Zeit zu Hause habe, ist aber geplant, das Ganze mit Harz und Spachtel in die Türpappe zu integrieren. |

||||||

|

derPhilipp

Ist häufiger hier |

#18

erstellt: 05. Mrz 2015, 14:33

|

|||||

|

Ok, danke. Das "Blöde" ist halt bei mir, dass ich meinen 2er auf H-Kennzeichen fahre und eine sündhaft teure Lederausstattung drin habe. Und da es ein VFL Modell ist, sind nicht einmal Löcher in den Türpappen drin. Muss halt eine Lösung finden, um das ganze optisch original zu halten und nur das Loch reinschneiden muss, welches im original drinnen gewesen wäre. Du hast jetzt 16er drin, oder? Kannst du mir mal bitte Bilder zeigen, wie das ganze jetzt aussieht? |

||||||

|

Joze1

Moderator |

#19

erstellt: 05. Mrz 2015, 14:39

|

|||||

|

Müsste ich mal welche machen. Aber so viel sei gesagt: Original sieht das nicht mehr aus  Das war zum Glück auch nie das Ziel, momentan ist es sehr funktional. Das war zum Glück auch nie das Ziel, momentan ist es sehr funktional. Prinzipiell kannst du es dir so vortellen, dass ich 4 Monate ohne Verkleidungen gefahren bin und jetzt eben die Türtaschen der Verkleidungen abgeschraubt sind und an der Stelle, wo der TMT sitzt ein Loch ist, durch dass dieser durchschaut  |

||||||

|

derboxenmann

Inventar |

#20

erstellt: 24. Nov 2016, 02:45

|

|||||

|

Unfassbar  , dass ich das heute erst sehe , dass ich das heute erst sehe  Das Tubemat wurde mitlerweile schon wieder ein paar mal überarbeitet. Die Funktionsweise wurde hier aber schon richtig beschrieben. Nur zum besseren Verständnis  Übereinander liegend findet sich nach dem aufkleben und fest anrollern folgende Reihenfolge  : :Stahlblech (Tür, oder Dach, innere Randschicht) Butyl (als Dämpfer und Klebeschicht) Wabenkern (aus vertikal steifen Waben, horizontal hochdämpfend) Butyl (als Verbinder zwischen Kern und Aluminium) Aluminium (als äußere Randschicht) Hierdurch entsteht ein hochdämpfendes, jedoch Verwindungssteifes Konstrukt. durch den fixen Abstand der Randschichten siend diese hauptsählich auf Zug und Druck in der ebenen Fläche belastet - deshalb versteift es auch sehr gut.  In einem Gehäuse möchte man eigentlich nicht alles wegdämpfen, wir möchten die Luftfeder des Volumens für unsere Lautsprecher nutzen, ausschließlich weich  es und deformierbares Material hilft uns hier nicht weiter - deshalb bauen wir unsere Lautsprechergehäuse auch nicht aus Gummi, sondern aus Holz. es und deformierbares Material hilft uns hier nicht weiter - deshalb bauen wir unsere Lautsprechergehäuse auch nicht aus Gummi, sondern aus Holz.Tolle Anleitung - auch die doppelte Verwendung von Alubutyl in den Öffnungen im Türblech ist vorbildlich - Hasengitter oder Lochblech dazwischen funktioniert selbstverständlich auch noch als Versteifung. Ein großzügig zugeschnittenes Stück hartschaum oder PVC zwischen den Alubutylflächen wirkt auch nochmal wunder.  Weiter so  |

||||||

|

michael98sc

Neuling |

#21

erstellt: 02. Dez 2021, 16:23

|

|||||

|

Wurde hier nicht saugfähiges Material dort angebracht, wo Wasser langfließt? Also bei ihm hier hinter dem TMT? Frage nur zu Bildungszwecken |

||||||

|

Joze1

Moderator |

#22

erstellt: 02. Dez 2021, 16:25

|

|||||

|

Nein. Der Schaumstoff ist geschlossenporig, demnach nicht saugfähig. Ist genau genommen sogar speziell für diesen Einsatz vorgesehen, das Produkt. |

||||||

| ||||||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Golf 4 Dämmung + 2 Wege V3n0m am 10.06.2015 – Letzte Antwort am 14.06.2015 – 17 Beiträge |

|

Golf 4 - Dämmung - Frontsystem TheMen am 31.05.2009 – Letzte Antwort am 15.06.2009 – 13 Beiträge |

|

Golf 3 Tür Dämmen! Inpact am 13.05.2011 – Letzte Antwort am 12.07.2011 – 21 Beiträge |

|

Golf 3 tür Isolierschaumstoff beschädigt.schlimm? Akob22 am 22.10.2007 – Letzte Antwort am 29.10.2007 – 11 Beiträge |

|

Alfa 156 Tür Dämmung A/B vergleich splater am 02.11.2010 – Letzte Antwort am 06.11.2010 – 8 Beiträge |

|

[Golf 2] Projekt 2. *Alpha-Omega* am 06.04.2013 – Letzte Antwort am 05.05.2013 – 28 Beiträge |

|

High End im Golf 3 Raffa1985 am 30.07.2010 – Letzte Antwort am 01.08.2010 – 12 Beiträge |

|

[Golf IV] Sorgenkind Golf IV dark-desire am 09.01.2005 – Letzte Antwort am 25.12.2007 – 616 Beiträge |

|

Golf 3 die Erste plyzico am 20.05.2012 – Letzte Antwort am 29.05.2012 – 10 Beiträge |

|

Golf 2 Kofferraumausbau Golf2-84 am 11.03.2008 – Letzte Antwort am 19.09.2009 – 9 Beiträge |

Foren Archiv

Anzeige

Produkte in diesem Thread

Aktuelle Aktion

Top 10 Threads in Projekte der Nutzer der letzten 7 Tage

- BMW 5er F10 Soundupgrade

- st3f0ns Golf V Variant: Adieu alte Kiste.

- Mini R56 Upgrade Frontsystem

- Audi A4 B9 Avant - 3Wege vollaktiv

- Solide Einsteigeranlage im Honda Civic. Pioneer, RS-Audio, Kove

- Honda Civic 2008 Umbau SPL / Audio-LA / Alpine / JVC / Ampire

- 2 Wege System im MX-5 NBFL

- Kleiner Einbau im e34

- VW Passat 3C variant

- [Mondeo MK3 Turnier] Verkabelung so richtig? New Pics

Top 10 Threads in Projekte der Nutzer der letzten 50 Tage

- BMW 5er F10 Soundupgrade

- st3f0ns Golf V Variant: Adieu alte Kiste.

- Mini R56 Upgrade Frontsystem

- Audi A4 B9 Avant - 3Wege vollaktiv

- Solide Einsteigeranlage im Honda Civic. Pioneer, RS-Audio, Kove

- Honda Civic 2008 Umbau SPL / Audio-LA / Alpine / JVC / Ampire

- 2 Wege System im MX-5 NBFL

- Kleiner Einbau im e34

- VW Passat 3C variant

- [Mondeo MK3 Turnier] Verkabelung so richtig? New Pics

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.911 ( Heute: 6 )

- Neuestes MitgliedDasSchaf

- Gesamtzahl an Themen1.564.142

- Gesamtzahl an Beiträgen21.844.694