| HIFI-FORUM » Do it yourself » Lautsprecher » SAKPC EA aus Beton | |

|

|

||||

SAKPC EA aus Beton+A -A |

||

| Autor |

| |

|

-DerSelberbauer-

Ist häufiger hier |

#1

erstellt: 26. Nov 2016, 12:14

|

|

|

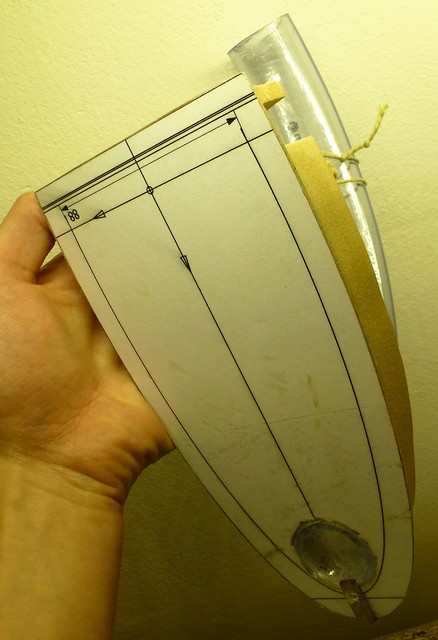

Hallo, im Sommer hatte ich die  SAKPC EA von Uibel schonmal oval in Schichtbauweise gebaut (mehr Bilder gibt’s, wenn die optischen Korrekturen fertig sind SAKPC EA von Uibel schonmal oval in Schichtbauweise gebaut (mehr Bilder gibt’s, wenn die optischen Korrekturen fertig sind  ). Die Lautsprecher sind sehr gut angekommen, deswegen wollte ich sie nochmal bauen. ). Die Lautsprecher sind sehr gut angekommen, deswegen wollte ich sie nochmal bauen. Das mit der Schichtbauweise war leider sehr aufwändig und staubig und weil es hier ja immer wieder richtig gute Sachen aus Beton zu sehen gibt, sollte es jetzt zur Abwechslung mal Beton werden. Bis jetzt ist der erste Lautsprecher gegossen, für den zweiten fehlt ein bisschen die Motivation, aber ich wollte schon mal was zeigen    Mein Plan war: Mit einem Widerstandsdraht Styropor passend schneiden und das dann als Form nutzen. Weil das Styropor zu rauh war, wurde es mit einer Silikon-Ausrollmatte ausgekleidet. Die Front soll aus MDF werden. Probegüsse/ Pigmentierung Hier sind Probeabgüsse zu sehen, die Oberfläche am Styropor wurde leider sehr rauh, deswegen habe ich die Form dann mit einer Silikon Ausrollmatte ausgekleidet. Der Beton „Turbo 20“ ist mit „tiefschwarzen“ Pigmenten eingefärbt. Bei den Lautsprechern habe ich dann 7,5 g Pigmente / kg Mörtel genommen.  Form schneiden Hier sieht man das Schneiden der Form. An der Ober- und Unterseite ist je eine Schablone aus Holz, an der ich den Draht mit etwas Druck geführt habe. Wichtig war vor allem, nicht den Kontakt zur Schablone zu verlieren und in einem Zug zu arbeiten. Wenn man kurz anhält, brennt der Draht sich mehr ins Styropor ein.. Die Form ist auch etwas größer, weil die ersten 2 cm nicht so gleichmäßig sind.   Form zusammenbauen Die Styroporform ist in einen Holzkasten gesteckt. Die Oberseite ist schon mit der Ausrollmatte beklebt (doppelseitige Klebefolie).   Die Bodenbegrenzung des Lautsprechers ist aus 3 mm HDF, damit man sie leichter in der Form kippen kann (Lautprecher soll um 6 ° nach hinten geneigt werden). Unten sieht man dann noch den „Anguss“. Die Idee war, den Beton langsam von unten nach oben steigen zu lassen - hat leider den Nachteil gehabt, dass jetzt auf der Oberseite des Lautsprechers sichtbar ist, wo der Beton zusammengeflossen ist. Auf dem rechten Bild ist der Einstz, welcher das Loch für den Bassreflexkanal an der Rückseite formt.   Hier ist die Form fast komplett zusammen gebaut. Es fehlt noch der Styroporkern und am Oberrand habe ich noch ringsrum 3 mm Kunststoffleisten geklebt, damit die Vorderseite eine schöne Kante hat. Die Fugen wurden mit Silikon abgedichtet und mit so einem Fugenabzieher abgezogen.    Styroporkern Den habe ich nicht so vorsichtig ausgeschnitten, deswegen hat er diese Riefen (die hat die Form nicht) Der Kern wurde mit Abstandshaltern eingesetzt und dann in Position mit den Holzbalken verklebt (Epoxidharz). Die Balken wurden in die Holzumschalung geschraubt und haben sich beim Gießen nicht bewegt.   Gießen Pro Lautsprecher musste ich etwa 6 kg Beton anrühren, viel mehr würde ich davon auch nicht verarbeiten. Ist das Ganze gut mit Wasser vermischt, hat er auf jeden Fall sehr gute Fließeigenschaften und wird auch nicht zu schnell fest. Kann ihn also empfehlen.      Fazit bis jetzt? Perfekt wird es mit der Silikonfolienmethode natürlich leider nicht. Zum Beispiel sieht man die Bereiche, in denen das Fugensilikon in der Form war. Außerdem werde ich die Silikonmatte nicht wiederverwenden können, weil das Fugensilikon daran zu gut haftet. Also wenn jemand plant, mehr als 2 Paar zu gießen, würde ich empfehlen, eine Silikonform zu gießen. Dazu muss aber erstmal ein Positiv gebaut werden und 2 kg Silikon kosten glaube ich auch um die 60 Euro. Dafür muss die Form nicht jedes mal aufwändig zusammen gebaut werden... Die Front soll aus MDF gebaut werden, ursprünglich mit Nussbaum furniert, aber das Rot von den CT237 sieht auch passend aus  Viele Grüße -DerSelberbauer- [Beitrag von -DerSelberbauer- am 26. Nov 2016, 18:37 bearbeitet] |

||

|

Wave_Guider

Inventar |

#2

erstellt: 26. Nov 2016, 15:00

|

|

|

Hi Selbstbau-Supertalent, klasse interessanter Bericht! Weiter so und Grüße von Thomas |

||

|

|

||

|

nolie

Stammgast |

#3

erstellt: 27. Nov 2016, 10:20

|

|

|

Wirklich klasse !  Welchen Verstärker hast du in den ersten Lautsprechern benutzt ? |

||

|

herr_der_ringe

Inventar |

#4

erstellt: 27. Nov 2016, 12:55

|

|

|

sehr interessant...ich stell hier mal mein sofa auf   |

||

|

julzZz303

Stammgast |

#5

erstellt: 27. Nov 2016, 14:44

|

|

|

||

|

MBU

Inventar |

#6

erstellt: 28. Nov 2016, 21:32

|

|

|

gefällt mir sehr gut #Klappstuhlaufstell |

||

|

-DerSelberbauer-

Ist häufiger hier |

#7

erstellt: 28. Nov 2016, 23:56

|

|

|

Guten Abend  , ,erstmal vielen Dank für das ganze Lob, da muss ich mich wohl doch bald mal aufraffen, die Form wieder zusammen zu bauen  @nolie: Verstärker ist (leider) nur eine Ebay TA 2024 Platine (die mit den roten Kondensatoren). Kann da aber vom Ton her keinen Unterschied zur deutlich teureren Sure Version erkennen. Die hat ja etwa 5 mal so viele Bauteile auf der Platine. Weiß da jemand warum? (Naja gut, z.B. ein Verpolungsschutz fehlt bei der billigen Platine..  ) )Außerdem ist noch eine PCM 2707 USB DAC Platine von Ebay eingebaut, mit folgenden Vorteilen zum Laptop Kopfhöreranschluss: - Das Equalizing wird nur auf den USB DAC angewandt - Der USB DAC ist immer auf 100% Lautstärke, die Lautstärke wird dann übers Poti eingestellt, dadurch rauscht es weniger - Außerdem ist der analoge Weg kürzer Das Poti hat übrigens 10k Ohm, mit 50k Ohm hat es sehr stark gerauscht. Viele Grüße -DerSelberbauer- |

||

|

jehe

Inventar |

#8

erstellt: 29. Nov 2016, 03:33

|

|

|

interessant... wenn ich es richtig verstehe sollen die Gehäuse so bleiben, deswegen auch die Pigmentierung. Sonderlich viel ist allerdings nicht von dem schwarz zu sehen (sicher so gewollt, mir wäre es noch zu sehr Beton), so das sich die Frage stellt ob das bei stärkerer Pigmentierung überhaupt irgend wann mal in Richtung schwarz geht. Wäre schön wenn man da wirklich richtige satte Farben hin bekäme. Ein Ansatz könnten vielleicht Voll- bzw. Abtönfarben sein. Die sind bekannter Weise wasserlöslich und sollten, wenn man sie als Teil der Flüssigkeit zum anrühren des Betons betrachtet, recht kräftige Farben ergeben. Gibt es da Erfahrungswerte, hast du oder jemand anders so was schon mal gemacht ? |

||

|

-DerSelberbauer-

Ist häufiger hier |

#9

erstellt: 29. Nov 2016, 20:24

|

|

|

Hallo jehe, die 15 g/kg waren glaube ich ungefähr die maximal empfohlene Dosis. Wobei sich das nicht anders angefühlt hat, also wahrscheinlich geht auch mehr, aber mehr als dunkelgrau wird man denke ich nicht schaffen. Die Bilder bei Google sehen alle eher Pastellfarben aus anstatt kräftig. Also wenn du richtiges Schwarz willst musst, du die Oberfläche danach wahrscheinlich anstreichen, weiß aber nicht, ob das schön aussieht. Wenn du Beton nur wegen der einfachen Formgebung nutzen willst, könntest du die Silikonform auch erst mit einem schwarzen Gelcoat auskleiden (ist etwa 1 mm dick) und dann mit Beton füllen. Wegen dem Erhaltungssatz der Schwierigkeiten hast du aber bei dem Gelcoat das Problem, dass der die Silikonmatte nicht an die Styroporwand drückt. Vielleicht könnte man den Gelcoat auftragen und warten bis der zäh/fest ist und dann mit Wasser füllen, damit er die Form richtig annimmt. Langsam wünsche ich mir eine gegossene Silikonform  Viele Grüße, -DerSelberbauer- [Beitrag von -DerSelberbauer- am 29. Nov 2016, 20:24 bearbeitet] |

||

|

Apalone

Inventar |

#10

erstellt: 29. Nov 2016, 22:38

|

|

|

Vielen Dank für die Arbeit allein der Fotoerstellung! Da kann man mal sehen, wieviel Umstand es bedeutet, mit richtig Background an die Sache heran zu gehen. Meine ersten (und letzten) Versuche mit Betongehäusen datieren aus 1980, und waren noch simple rechteckige Gehäuse mit klassischem Holzschalungsbau - was war das eine Maloche.... bin dann auf 60 mm Multiplex umgeschwenkt. |

||

|

-DerSelberbauer-

Ist häufiger hier |

#11

erstellt: 08. Jan 2017, 14:45

|

|

|

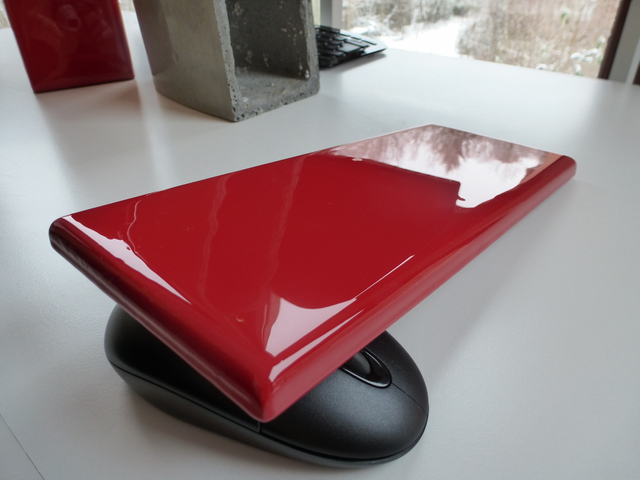

@Apalone: Mit Beton habe ich so nichts zu tun, dafür mit einigen anderen Materialien und Fertigungsverfahren, die es so gibt  Das zweite Gehäuse ist mittlerweile gegossen und ich habe mit den Fronten angefangen: Hier nochmal ein Bild von dem Rahmen, der die Außenkante an der Forderseite bildet. Innerhalb vom Rahmen fließt der Beton, der zu viel ist, über und wird dann abgeflext.  Leider unterscheidet sich die Farbe zum ersten Gehäuse deutlich, obwohl ich das Pigmentpulver gewissenhaft abgewogen habe, aber es ist noch im Rahmen.  Die Front ist aus 12 mm MDF und wurde 3 mal mit einem Epoxy Gelcoat "4300" bestrichen, der mit feuerroter Farbpaste vom selben Händler eingefärbt ist.  Bin davon recht begeistert, im Vergleich zu einem Kunstharzlack gibt es natürlich das Problem mit dem Durchhärten von Läufern nicht, deshalb kann man den Gelcoat sehr satt auftragen, eher glasieren  . Er verläuft auch sehr gut. Durch den Heissluftföhn (um Luftblasen aufzulösen) sind ein paar Staubkörner in der Oberfläche und die Seiten sind noch etwas uneben. Durch die große Schichtstärke habe ich aber keine Angst, durchzuschleifen (wie es mir bei der CT 237 oft passiert ist.. . Er verläuft auch sehr gut. Durch den Heissluftföhn (um Luftblasen aufzulösen) sind ein paar Staubkörner in der Oberfläche und die Seiten sind noch etwas uneben. Durch die große Schichtstärke habe ich aber keine Angst, durchzuschleifen (wie es mir bei der CT 237 oft passiert ist..  ). Die Lautsprecherausschnitte sind erst jetzt dran, ich denke, so war das Streichen einfacher und die Oberfläche ebener. ). Die Lautsprecherausschnitte sind erst jetzt dran, ich denke, so war das Streichen einfacher und die Oberfläche ebener.   (Der Staub bei dem letzten Bild ist erst nach dem Aushärten auf die Oberfläche gekommen) Viele Grüße -DerSelberbauer- [Beitrag von -DerSelberbauer- am 08. Jan 2017, 15:18 bearbeitet] |

||

|

nolie

Stammgast |

#12

erstellt: 08. Jan 2017, 19:01

|

|

|

WOW ich finde die "Lackierung" sieht Klasse aus ! Darf ich fragen wie du genau vorgegangen bist und welche Produkte du verwendet hast ? |

||

|

herr_der_ringe

Inventar |

#13

erstellt: 08. Jan 2017, 21:05

|

|

|

also dein farbdingsbumsergebnis find ich ja *mega*  da verblasst im vergleich direkt die betongeschichte - bitte mehr dazu, mit anleitung und allem erforderlichen wissenswerten  (allerdings hätte ich die chassis trotzdem vorher ausgefräst) |

||

|

-DerSelberbauer-

Ist häufiger hier |

#14

erstellt: 08. Jan 2017, 21:06

|

|

|

Hallo nolie, vielen Dank für das Lob! Das hier ist der  Epoxidharz Gelcoat und das die Epoxidharz Gelcoat und das die  Farbpaste RAL 3000. Es gibt aber auch andere Anbieter, die einem Teilweise auch eine gewünschte Farbe aus dem RAL Katalog mischen. Ich würde nur darauf achten ein Epoxid und kein Polyester Harz zu verwenden, weil der Epoxid geruchsfrei ist. Außerdem sollte es klebefrei Aushärten. Eigentlich sollte jedes Epoxidharz, welches halbwegs farblos ist, funktionieren (die Viskosität sollte eher dickflüssig sein). Ich habe noch darauf geachtet, dass es UV-Stabil ist, wobei das Vergilben aufgrund der kräftigen Einfärbung bestimmt nicht sichtbar wäre. Bei sehr hellen Farben ist das aber sicher eine kritische Sache. Farbpaste RAL 3000. Es gibt aber auch andere Anbieter, die einem Teilweise auch eine gewünschte Farbe aus dem RAL Katalog mischen. Ich würde nur darauf achten ein Epoxid und kein Polyester Harz zu verwenden, weil der Epoxid geruchsfrei ist. Außerdem sollte es klebefrei Aushärten. Eigentlich sollte jedes Epoxidharz, welches halbwegs farblos ist, funktionieren (die Viskosität sollte eher dickflüssig sein). Ich habe noch darauf geachtet, dass es UV-Stabil ist, wobei das Vergilben aufgrund der kräftigen Einfärbung bestimmt nicht sichtbar wäre. Bei sehr hellen Farben ist das aber sicher eine kritische Sache.Bei den ersten beiden Schichten habe ich den Gelcoat mit einem Silikonpinsel aus dem Küchenbedarf aufgetragen. Von dem kann das Harz nach dem Aushärten abgezogen werden. Beim dritten Anstrich habe ich dann einen normalen Pinsel genommen, weil der Silikonpinsel noch klebrig war. Das Harz habe ich auf die Mitte des Brettes gegeben und dann an der Oberfläche verteilt. An den Seiten läuft es dann nach unten, deswegen musste ich es da die erste halbe Stunde mehrmals mit dem Pinsel nach oben ziehen (wenn du bei den Bildern auf die Seite schaust, siehst du auch einen kleinen Wulst an der Unterkannte der Seite, den ich noch wegschleifen muss). Nach dem ersten Anstrich habe ich das Harz durchhärten lassen und dann glatt geschliffen. Nach dem 2. Anstrich habe ich nach etwa 3-4 Stunden (der vorherige Anstrich soll noch klebrig, aber einigermaßen fest sein) den 3. gemacht. Damit es hält, soll das Epoxidharz unter einem Anstrich entweder angeschliffen oder noch nicht ganz durchgehärtet sein. Am besten suchst du mal bei Youtube nach  "liquid glass epoxy", da wird dann auch gezeigt, wie du die Luftbläschen mit einem Fön aus der Oberfläche bekommst. "liquid glass epoxy", da wird dann auch gezeigt, wie du die Luftbläschen mit einem Fön aus der Oberfläche bekommst.Ich weiß auch nicht, wie schwer es ist, damit eine ganze Box zu streichen, weil das Harz dann an den senkrechten Flächen runterläuft. Wenn der Auftrag dünner ist, sollte das auch reichen. Das, was ich hier geschrieben habe habe ich mir die letzten Wochen erst angelesen, also vielleicht kennt sich ja jemand mehr aus und kann noch Tipps dazugeben  Viele Grüße -DerSelberbauer- |

||

|

jehe

Inventar |

#15

erstellt: 08. Jan 2017, 21:28

|

|

|

vom Grundgedanken sicher sinnvoll hinterher zu fräsen, so gibt es keine Aufwölbungen der Farbe an den Rändern, allerdings dürfte das nur mit CNC Equipment machbar sein. Mit einem Fräszirkel kann ich mir zumindest nicht vorstellen wie man das Kratzerfrei hin bekommen soll. Die Farbgeschichte ist interessant. Wie empfindlich sind den die Oberflächen nach dem Aushärten ? Ich weiss von einigen Lacken, dass da schon banales Staub wischen Kratzer hinterlassen kann, so was wäre natürlich ärgerlich. |

||

|

herr_der_ringe

Inventar |

#16

erstellt: 08. Jan 2017, 21:40

|

|

|

das geht hinsichtlich kratzer auf der oberfläche schon mitm hinterher fräsen - diese muß hierzu vollständig mit leicht wiederablösbarem klebeband abgeklebt werden (z.b. solcherwelches, mit welchem die verputzer die schutzfolie an den fenstern ankleben). meine bedenken sind hier eher hinsichtlich der hierbei entstehenden "kantengestaltung": - einerseits gesetzt der fall, es wird kein scharfes werkzeug verwendet und die kante franst aus = schade um die bisherige arbeit. - andererseits besteht die gefahr, daß die ausfräsung zu groß wird und man in die dann entstehende fuge hineinsieht => probefräsung an nem musterstück unausweichlich. edit: rechtschreibung [Beitrag von herr_der_ringe am 08. Jan 2017, 22:06 bearbeitet] |

||

|

nolie

Stammgast |

#17

erstellt: 08. Jan 2017, 22:01

|

|

|

Das klingt ja relativ simpel  und auch noch bezahlbar oder wieviel Epoxi hast du für diese kleine Fläche benötigt ? und auch noch bezahlbar oder wieviel Epoxi hast du für diese kleine Fläche benötigt ? Vielen dank für diese Detaillierte Beschreibung  ! ! |

||

|

-DerSelberbauer-

Ist häufiger hier |

#18

erstellt: 08. Jan 2017, 22:13

|

|

|

Hallo, Wegen dem Einfräsen: Weil der Treiber ja leider keinen kreisförmigen Korb hat wollte ich ihn von der Innenseite her einsetzen. Also von der späteren Innenseite so viel Wegfräsen, dass noch 2 mm übrig sind. Beim Fräsen lege ich wahrscheinlich etwas dickeres Holz um die Front ,dann kann der Fräszirkel darauf aufliegen. Wegem Ausfransen muss man sehen, bei Furnier habe ich aus Angst auch immer vor dem furnieren gefräst  . .Die Kante von der Einfräsung ist dann natürlich sichtbar und braucht noch Farbe. Zur Härte kann ich noch nicht viel sagen, ich glaube aber, dass Epoxidharze da ganz ok sind. Verbrauch: Ich habe pro Anstrich etwa 50 g verbraucht, also bis jetzt 150 g. Viele Grüße -DerSelberbauer- |

||

|

herr_der_ringe

Inventar |

#19

erstellt: 08. Jan 2017, 22:25

|

|

ohne deine arbeit schmälern zu wollen: genau dies wäre für mich der grund gewesen, vorher zu fräsen  fräsen nach dem furnieren ist problemlos, sofern du scharfes werkzeug verwendest. anderer vorschlag: das chassis von ausssen einsetzen, dabei einen mm tiefer ausfräsen und das ganze mit einer runden blende abdecken - vergleichbar eines  bb3.al. bb3.al. [Beitrag von herr_der_ringe am 08. Jan 2017, 22:26 bearbeitet] |

||

|

achgila

Stammgast |

#20

erstellt: 08. Jan 2017, 22:44

|

|

|

...habe mich mal umgeschaut... Die Profis empfehlen für EP konv. HSS-Fräser  Fräser FräserBei Holz verschleißen die erfahrungsgemäß deutlich mehr als HM. Also Vorfräsen mit HSS und fertig mit HM. Werde ich beim nächsten Projekt mal versuchen... Grüße Achim |

||

|

-DerSelberbauer-

Ist häufiger hier |

#21

erstellt: 08. Jan 2017, 22:46

|

|

|

Ich werde es die nächsten Tage mal mit dem Einfräsen von der Rückseite Probieren (wegen Ehrgeiz und so  ), wenns nichts wird wäre dein Vorschlag natürlich eine Alternative ), wenns nichts wird wäre dein Vorschlag natürlich eine Alternative  |

||

|

-DerSelberbauer-

Ist häufiger hier |

#22

erstellt: 16. Jan 2017, 23:21

|

|

|

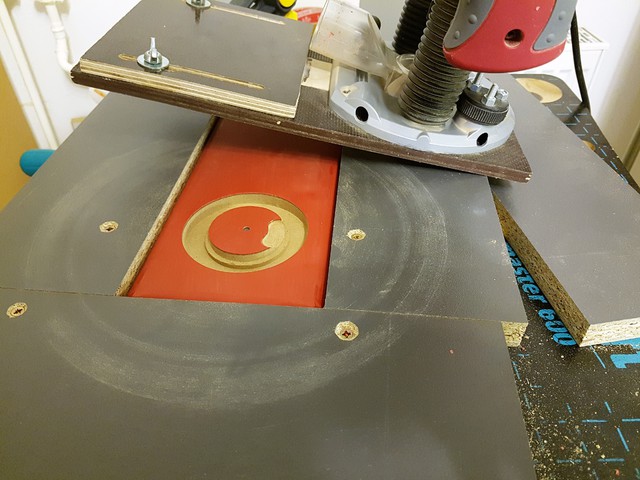

Also, es wurde gefräst! Zuerst aber die Vorderseite mit 400-600-1000er Schleifpapier plan geschliffen. Das Schleifpapier habe ich auf ein Brett geklebt und dann die Front darauf bewegt. Das ganze Nass, dann setzt sich das Schleifpapier nicht so schnell zu. Die Kannten habe ich auch schon mit 600 und 1000er angeschliffen.  Jetzt zum Fräsen. Der Rahmen um die Front (Ich denke, bei so einer schmalen Front braucht man eh zusätzliche Ablagefläche) hebt die Oberfräse um ca 5 mm an. Das Epoxidharz hat sich beim Fräsen hervorragend verhalten, die Kannte ist extrem sauber geworden   Von der Rückseite habe ich erst mit einem größeren Innenradius als Außenradius von der Vorderseite gefräst und ihn dann verringert.   Als nächtes bekommt die Innenseite der Fräsung Farbe. Dann will ich wahrscheinlich erst alles feiner schleifen, bis ich dann von der Rückseite auf Enddicke fräse. Viele Grüße -DerSelberbauer- |

||

|

Heiko_D

Stammgast |

#23

erstellt: 17. Jan 2017, 07:57

|

|

|

Für Epoxidharz gibt es Thixotropiermittel. Setzt man dies zu läuft das Harz an senkrechten Kanten nicht mehr ab. Eine Alternative wäre ein Topcoat auf Polyesterbasis. Nachteil ist aber schon genannt, bis zur Aushärtung stinkt das erbärmlich. Es läßt sich aber bnesser schleifen als Epoxi und mit der Schwabbel auf Hochglanz polieren. Aber egal welche Variante. Mit 600er Papier würde ich da nicht mehr rangehen. Das macht viel zu tiefe Riefen. Wenn auch mühselig aber man sollte nicht unter 1000er anfangen. Einfacher wird es natürlich, wenn man eine Poliermaschine wie die Lacker zur Verfügung hat. Heiko |

||

|

-DerSelberbauer-

Ist häufiger hier |

#24

erstellt: 17. Jan 2017, 18:25

|

|

|

Hallo Heiko, erstmal vielen Dank für die ganzen Tipps! Mit Polyester Gelcoat habe ich es ein mal probiert, das hat mir aber viel zu stark gerochen, weswegen ich auf Epoxid umgeschwenkt bin. Wenn du den Polyester Gelcoat gebrauchen kannst, kann ich dir gerne die angebrochene Dose zukommen lassen. Diese Kunststoffoberflächen sind irgendwie heimtückisch zum Polieren. Sieht eigentlich nach jedem Schleifen nur matt aus und ob grobe Riefen dabei sind sieht man erst nach dem Polieren  .Da sind Metalle schon berechenbarer .Da sind Metalle schon berechenbarer  Meinst du, das bringt mich weiter, wenn ich die Oberfläche ganz dünn mit Epoxi bestreiche (mit einem getränkten Schaumstoff?)? Also so, dass die Oberfläche nur benetzt ist? Das sollte ja die Kratzer auffüllen. Meinst du, das bringt mich weiter, wenn ich die Oberfläche ganz dünn mit Epoxi bestreiche (mit einem getränkten Schaumstoff?)? Also so, dass die Oberfläche nur benetzt ist? Das sollte ja die Kratzer auffüllen.Ich habe mir 1000er bis 2000er Schleifpapier für den Excenter bestellt, ist aber leider noch nicht da. Viele Grüße, -DerSelberbauer- |

||

|

Maliq

Inventar |

#25

erstellt: 17. Jan 2017, 20:32

|

|

|

Um Luftblasen aus der frischen Oberfläche zu bekommen und dabei Staubeinschlüsse durch den Heißluftföhneinsatz zu vermeiden, kann man einen ganz normalen Flambierer benutzen. Dadurch wird auch vermieden, daß sich die Oberfläche kräuselt.  |

||

|

Wave_Guider

Inventar |

#26

erstellt: 17. Jan 2017, 22:12

|

|

|

DerSelbstbauer schrieb:

Hi, man muss auch so überlegen: der abschießende Schleif- bzw. der anschließende Poliervorgang, darf die darunter liegende Schicht nicht angehen. Bei einem, bis in die darunter liegende Schicht reichendem Schleif- oder Politurabtrag, legt man sonst Übergänge zwischen den Schichten frei. Z.B. kann einmal die darunter liegende Schicht, trotz Schliff, uneben sein. Oder das man beim Schleifen oder Polieren der oberen Schicht, irgendwo etwas mehr abgetragen hat. Und man dann schon auf der darunter liegenden Schicht ist. Die Folge ist dann, dass man in der Oberfläche, und sei sie noch so glatt geschliffen und poliert, optisch jedoch, Unterbrechungen sehen wird. Dieses dann wie eine Art von "Atollen". Wobei es "der Strand" ist, der sich optisch abzeichnet. Vorbeugende Abhilfe ist einmal, beim Schichtaufbau wirklich nass-in-nass zu arbeiten. Oder wenn das nicht möglich ist, dann halt alles ganz normal fein scheifen. Und eine letzte Schicht (die kann ja auch Klarlack sein) von einem Lackierer aufspritzen zu lassen. Oder zum besseren Verständnis des Feinst-Bereiches und um ein Gefühl dafür zu bekommen: - man pinsele (oder rolle) eine Farbe auf. - nach Antrocknung darauf eine andere Farbe. - aushärten lassen und dann Feinstschliff durchführen. Die durch schleifen/polieren sichtbar gewordenen Übergänge von der einen Farbe zur anderen, wären bei (polierten) gleichfarbigen Schichten, jener "Strand". Grüße von Thomas |

||

|

BETONart-audio

Schaut ab und zu mal vorbei |

#27

erstellt: 01. Feb 2017, 18:01

|

|

|

Respekt , das ist mal wieder ein echt schönes Lautsprecher Betonprojekt Die Oberfläche ist wirklich sehr Betontypisch schön geworden – Wer einmal der Eleganz und natürlichen Schönheit von Sichtbetonoberflächen erlegen ist, kommt nicht mehr von ihr los und klanglich gibt es keine Alternative zu Beton. Granit ist zwar auch schwer und hart, hat aber aufgrund fehlenden amorphen Struktur zu wenig Dämpfung im Material und als Monolith in einem Guss kann man es auch nicht bauen. Hatte es einen besonderen Grund warum die die Schallwand, die bei einem Lautsprechergehäuse sehr entscheidend, ist nicht aus Beton gemacht hast ? Das Rot sieht natürlich auch sehr heiß aus  . .Ich beschäftige mich seit 4 Jahren mit der Fertigung von Betonlautsprechern - wer mehr über das Material lesen will....  Betoneigenschaften / Lautsprechergehäuse und in der "The Heritage Post" Betoneigenschaften / Lautsprechergehäuse und in der "The Heritage Post" |

||

|

-DerSelberbauer-

Ist häufiger hier |

#28

erstellt: 18. Feb 2017, 21:23

|

|

|

Hallo, @BETONart: Die Schallwand ist deswegen nicht aus Beton, weil mir die Form zu aufwendig geworden wäre. Außerdem gefällt mir der Kontrast zu der farbigen Front sehr gut. Beton habe ich vor allem deswegen genommen, weil sich durch das Gießen das ovale Gehäuse leicht herstellen lässt. Das war mit Holz schon recht aufwendig. @Alle Epoxidharzexperten: Habe die Front jetzt mit Epoxidharz mit Thixotropiermittel bestrichen. Bin so vorgegangen: Epoxidharz fertig angerührt und eingefärbt. Thixotropiermittel durch ein Sieb ins Harz gedrückt. Sehr gut umgerührt und 5 Minuten im Vakuum entlüftet. Es lies sich gut verarbeiten und ist auch an den Seiten deutlich weniger heruntergeflossen. Leider sind nach dem Schleifen an manchen Stellen sehr viele Poren im Epoxidharz (im Bild die hellen mit Schleifstaub gefüllten Stellen):  Also entweder war das Thixotropiermittel nicht vollständig aufgelöst oder es ist mit dem Thixotropiermittel zu viel Luft ins Harz gekommen, die dann nicht mehr rausgekommen ist. Es nützt ja wahrscheinlich nichts, wenn ich das fertig angerührte Harz länger ins Vakkuum stelle, weil dort das Harz nicht bewegt wird, das Thixotropiermittel greift und das Harz dickflüssig wird. Also im Vakuum rühren? Bei allen Gebrauchsanweisungen, die ich gefunden habe, wird das Thixotropiermittel erst in die fertige Harz Härter Mischung zugegeben. Was ist, wenn ich es nur in die Harzkomponente einrühre und über Nacht stehen lasse? Wie wird denn vom Hersteller die unterschiedliche Viskosität von verschiedenen Harzsystemen eingestellt? Viele Grüße -DerSelberbauer- |

||

|

Agetommy

Ist häufiger hier |

#29

erstellt: 20. Feb 2017, 13:35

|

|

|

Du hast jetzt wirklich Laminierharz mit Tixo verwendet? Oder Gelcoat nochmal mit Tixo verdickt? Gelcoat sollte von der Fliessfähigkeit eigentlich schon ablaufsicher eingestellt sein. Es sei denn, die Schichtdicke ist dann doch (zu) dick, ...was ich vermute. Mehrer dünne Schichten, nassinnass aufgebracht, sollten das Ablaufen verhindern. Tixo auf Basis von Kieselsäure ist Hygroskopisch udn verkplumt daher recht schnell. Ich vermute die weissen Punkte sind Tixoklumpen. |

||

|

-DerSelberbauer-

Ist häufiger hier |

#30

erstellt: 28. Feb 2017, 22:43

|

|

|

Hallo Agetommy, ich verwende den oben beschriebenen Gelcoat. Kann es sein, dass dieser Gelcoat spürbar dünnflüssiger als andere ist?  Viskosität Harz: 7 500 mPas, Viskosität Härter: 180 mPas dynamisch bei 25°C. Andere Beispiele: Viskosität Harz: 7 500 mPas, Viskosität Härter: 180 mPas dynamisch bei 25°C. Andere Beispiele:  20 000 - 25 000 mPas oder 20 000 - 25 000 mPas oder  71 500 bis 11 000 (je nach Scherrate). Wenn der Gelcoat aufgetragen ist, wird die Scherrate ja quasi 0, da nützen mir die Angaben aus den Datenblättern auch nichts oder? 71 500 bis 11 000 (je nach Scherrate). Wenn der Gelcoat aufgetragen ist, wird die Scherrate ja quasi 0, da nützen mir die Angaben aus den Datenblättern auch nichts oder? Ich habe ein senkrechtes Stück PET Folie mit den Epoxid Gelcoat angestrichen (war 40 Minuten vorher angerührt, entspricht der Verarbeitungszeit). Nach dem Aushärten (+Herunterlaufen von überschüssigem Harz) war die Schicht 0,1 mm dick. Ist das dünn? Nass in Nass wird auf jeden Fall Teil der Lösung, mich interessiert aber, wo ich jetzt stehe. In den tieferen Poren, die erst freigeschliffen wurden, ist kein Schleifstaub zu sehen (lässt sich mit der Kamera schlecht abbilden). Vielleicht hilft eine geringere Thixotropiermittelkonzentration, damit die Luftblasen noch eine Chance haben aufzusteigen und das Harz trotzdem stärker thixotrop wird. Viele Grüße -DerSelberbauer- [Beitrag von -DerSelberbauer- am 01. Mrz 2017, 09:56 bearbeitet] |

||

| ||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Lautsprecher aus Beton?? jenzon am 07.10.2004 – Letzte Antwort am 17.09.2008 – 46 Beiträge |

|

Planung Boxengehäuse aus Beton zakus am 17.12.2007 – Letzte Antwort am 18.12.2007 – 7 Beiträge |

|

Lautsprecher aus Beton Schippenoli am 10.01.2009 – Letzte Antwort am 22.03.2010 – 53 Beiträge |

|

Kugelwellenhorn aus Beton? arrowfreak am 24.08.2011 – Letzte Antwort am 11.10.2011 – 14 Beiträge |

|

Lautsprecher aus Beton - Schulprojekt wchristi am 23.06.2014 – Letzte Antwort am 26.06.2014 – 36 Beiträge |

|

Gehäuse aus Beton nolie am 10.09.2015 – Letzte Antwort am 11.09.2015 – 8 Beiträge |

|

Beton als Gehäusematerial HerrBolsch am 13.01.2004 – Letzte Antwort am 15.01.2004 – 5 Beiträge |

|

Gips,Glasfaser,Beton nic-enaik am 26.09.2009 – Letzte Antwort am 29.09.2009 – 7 Beiträge |

|

Visaton LaBelle Beton pf@nne am 20.02.2021 – Letzte Antwort am 29.03.2021 – 102 Beiträge |

|

Volumen mit Beton reduzieren ??? Heissmann-Acoustics am 30.01.2005 – Letzte Antwort am 31.01.2005 – 10 Beiträge |

Anzeige

Top Produkte in Lautsprecher

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.911 ( Heute: 6 )

- Neuestes MitgliedDasSchaf

- Gesamtzahl an Themen1.564.140

- Gesamtzahl an Beiträgen21.844.628