| HIFI-FORUM » Reparatur & Wartung » Hifi-Klassiker » Überholung Tandberg TD20 A | |

|

|

||||

Überholung Tandberg TD20 A+A -A |

||

| Autor |

| |

|

wamamebo

Ist häufiger hier |

#1

erstellt: 23. Feb 2017, 17:44

|

|

|

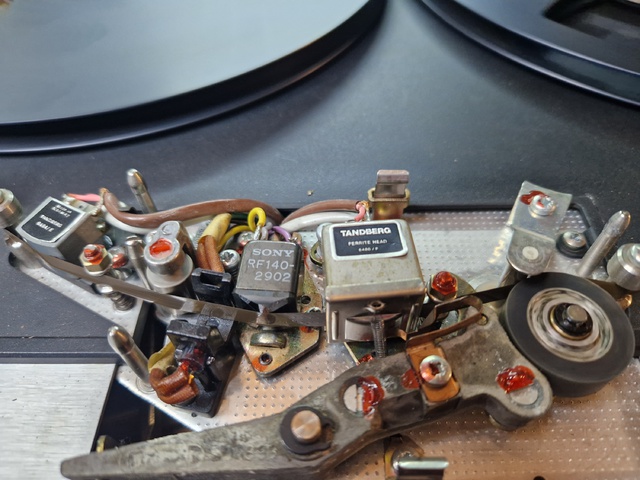

Hier mal ein kleiner Bericht meines letzten Projektes: Überholung einer Tandberg TD 20 A Eigentlich hat MANN ja genug Bandmaschinen aus dem Hause Tandberg, aber neulich in der Bucht wurde der Exot der TD20 A angeboten. Halbspur mit 9,5 und 19 cm/s, also eine Maschine die nicht allzu häufig ist. Zustand: Defekt, aber mit sauberer Mängelbeschreibung ….. Das mit dem Bieten hat geklappt und dann war die Gute auch sehr schnell da ….. Ausgepackt und zunächst den rechten Wickelteller auf Beweglichkeit geprüft – er dreht !!! Eine Baustelle weniger. Bedienknöpfe alle da, Instrumente heile – Kein Transportschaden erkennbar. Nach einer Aufwärmphase von 24 Stunden die Maschine an das Netz genommen, Band eingelegt und grobe mechanische Prüfung: Spulen, Aufnahme, Wiedergabe geht, Instrumente arbeiten, Status-LEDs passen auch zur Funktion, lediglich die Schalter (Netzschalter, Bandgeschwindigkeit, Spulendurchmesser) sind schwergängig bzw. Netzschalter geht gar nicht. Damit ist zumindest das Logik-Board und die Mechanik ok bzw. funktionieren. Audio-Board wurde in diesem ersten Schritt nicht geprüft. Für diese Maschine war die „Große Inspektion“ angesagt, also erstmal raus aus dem Gehäuse …..   So wild sieht sie ja nicht aus. Auffällig ist die kleine Platine links neben dem Kapstan, meine anderen Tandbergs haben die nicht, also neueres Modell (im Übrigen auch daran zuerkennen, das die Beschriftung auf der Kopfabdeckung nur noch aufgedruckt ist und nicht mehr in einem gesonderten Schriftzug gemacht wurde …)   Die Mechanik sieht auch noch gut aus, kaum Staub, Köpfe fast keinen Verschleiß ….. Aber erstmal Playback-Amp, Logik-Board und Kleinnetzteil raus ……. Damit wird angefangen, zumal die Schalter eh schwergängig sind ……  Im Einzelnen wurden folgende Arbeiten durchgeführt: Logik-Board: Alle Elkos neu, Folien-Kondensatoren der TRIACs und Motorsteuerung neu, EOT/BOT-Trimmer getauscht, Platine entstaubt und die fehlende Masseverbindung des 7805 ergänzt …. sowie alle Sicherungshalter ersetzt …. Die Schalter für Spulengröße und Geschwindigkeit wurden gereinigt, versiegelt und mit Kontakt WL die Mechanik wieder gangbar gemacht …… Leider ließ sich der Netzschalter nicht wieder reanimieren – hier musste ein Ersatz rein. Leider gibt es das Original nicht mehr, also Suchen. Fündig geworden dann mit dem Schalter PWL-2P1TL-6SASHA vom „Großen C“. Dieser Schalter passt nicht in die Metallhalterung, also den Dremel raus und die Halterung angepasst. Das Rastermaß passt auch nicht ganz, aber 4 neue Löcher 2 mm neben den alten – und schon geht das …. Kappe für den Bedienknopf drauf und dann Schalter fluchtend zu den beiden anderen einlöten. Was für ein Gefriemel ….. Zu guter letzt noch eben den VDR umlöten und fertig.   Kleinnetzteil und Playback-Amp: Im Kleinnetzteil Elko, Folie und Sicherungshalter neu Playback-Amp komplett neu bestückt, dabei die Koppel-Elkos durch Wima MKS2-Folie ersetzt   Der nächste Schritt ist dann das Audio-Board, erstmal raus damit und dann liegt es vor einem:  EINMAL KOMPLETT ALLES NEU, hierbei die Koppel-Elkos durch WIMA MKS2-Folie ersetzt, Schalter reinigen etc . …..  Und dann alles wieder zusammenbauen …. Der erste Test: Instrumente auf 0,775V = 0 dB am Ausgang einstellen ……  Und was sagt der Ausgang dazu ???????  Beide Kanäle gleich und in Phase ........ Master auf 0 dB, Input Line 1 (R und L), Output (R und L) auf Maximum, die 0,775 Volt werden über den Signalgenerator geregelt …. Das ist der Moment wo einem die Arbeit der Neubestückung gelohnt wird. Alles andere was jetzt noch kommt, Abgleich Playback, BIAS-Einstellung ist eigentlich „Tün-Kram“, weil die Pegelanzeige der Maschine im Lot ist und somit der gesamte Zweig von In nach OUT in Stellung „Source“ auf dem selben Level arbeitet …… Doch vorher eben noch fix Köpfe sauber machen und entmagnetisieren ….. Dann als nächstes Playback einstellen und dann BIAS einstellen. Wer kein Testband hat, der nimmt jetzt einfach mal sein Testsignal auf und stellt den Monitorschalter auf Tape …… Das Ganze kann nur funktionieren wenn alle alten Trimmer auf dem Audioboard vorher ausgemessen wurden und die neuen eben auf diesen Wert eingestellt wurden. So schief liegen die Maschinen nicht daneben, als das dieses nicht funktioniert (reiner Erfahrungswert nach der dritten TD20A, die auf diese Weise kernsaniert wurde ….). Zur Sicherheit liegt aber ein Messband parat ………… (insbesondere für die Azimuth-Einstellung ....)  Halb zusammen, ohne Gehäuse, der Klassiker für den Abgleich ……   Fertig - einmal (fast) Neuware !!!!  Aufwand: ca. 100 Euro Material, Kleinteile, Putzzeug und ca. 50 Stunden Arbeit mit viel Kaffee !!!! Insgesamt passt diese Maschine ganz gut in meine kleine "Sammlung". Mit der Überholung bin ich mehr als zufrieden, die Maschine läuft wie am Schnürchen, klanglich Top und dafür lohnt sich dieser Aufwand. Christian |

||

|

detegg

Inventar |

#2

erstellt: 24. Feb 2017, 01:40

|

|

|

Hi Christian, chapeau !!  Gruß aus dem Münsterland Detlef |

||

|

|

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#3

erstellt: 09. Sep 2017, 22:16

|

|

|

Hallo Christian, wenn auch schon etwas her, gute Arbeit. Und die Lust, wenn alles wieder läuft, muss man wohl selber erlebt haben, um deine Gefühle zu verstehen. Ich habe 2 von den Dingern. Bei der "Kleinen" (9,5-19 - 1/4 spur) fehlten auf der Logic-Platine U2 und U3 ganz. Und die Große (19-38 - 1/2 Spur) hat immer wieder Bandsalat verursacht. Also habe ich mich entschieden, eine neue "Logic" zuerst mit einem PIC Prozessor einzubauen. Dazu kamen bis auf U12 & U13 alle Steuer-ICs raus.12 Eingänge und 14 Ausgänge mussten passend programmiert werden. Ich hatte vorher die Spannungsverläufe an den Wickelmotoren, sowie am 4. Motor, per Oszilloskop, aufgenommen. Es sollte ja alles genauso arbeiten wie im Original. Ich hatte es auch fast fertig, aber da hat leider die Schaltung mit dem PIC nicht so gut funktioniert, es gab immer wieder irgendwelche Aussetzer im Programmablauf, ausserdem war es auch recht umständlich zu programmieren. Also weg mit den Dingern ins Regal. Jahre vergingen. Dann habe ich die Arduino Prozessoren entdeckt und einen neuen Versuch gewagt, diesmal mit etwas besser isolierten Verbindungen zwischen den Prozessor Ports und der TD 20 Schaltung. Programmieren (in C) geht damit auch sehr viel einfacher. Soweit läuft alles schon recht gut. Ich hatte mir damals nicht die Leuchtweise der Tasten-LEDs aufgeschrieben. Im Netzt gibt es genug Videos wo man das sehen kann. Bis auf eine Funktion, Cueing - und da kommt jetzt meine Frage bzw. Bitte: Drückt man die Tasten << und >> gleichzeitig während schon in irgendeine Richtung gespult wird, kann man ja das Band anhalten bzw. hin und herspulen. Lässt man eine der Tasten los, wird in die noch gedrückte Richtung gespult. Lässt man beide Tasten los, geht die Maschine in den STOP Zustand über. Aber wie verhalten sich die LEDs (<<, Stop und >>) dabei. Könntest du dir das vielleicht bei Gelegenheit mal bei deiner anschauen und mich darüber belehren? Diese Funktion scheinen die vielen Youtuber nicht zu kennen, da wird nur hin- hergespult oder PB/REC gezeigt. Seltener die FREE Funktion. Aber dieses Cueing zeigt keiner, oder ich habe es nicht finden können. Es ist ja auch kein Hinweis auf der Frontplatte vorhanden dafür. Und ich habe die Oszillogramme der Motoren, aber nichts über die entsprechenden LEDs. Ich wäre dir für deine Hilfe sehr dankbar. Viele Grüße, Hamdi [Beitrag von HamdiBey am 10. Sep 2017, 05:48 bearbeitet] |

||

|

wamamebo

Ist häufiger hier |

#4

erstellt: 11. Sep 2017, 00:08

|

|

|

Hallo Hamdi, herzlichen Dank für die "Blumen" . Ich setze mich die Tage mal hin und gehe mal mit der Maschine "spielen", so dass du die gewünschten Zustände der LED's erhälst. Kann allerdings nen Tag oder zwei dauern, weil ich derzeit noch mit einem Altbau (Kernsanierung) länger beschäftigt bin. Ansonsten, soweit ich ich weiß bekommt man das Logic-IC noch über den Tandberg-Zentral-Service (gibt ja nur zwei Typen nach meinem Kenntnisstand: einmal für 9,5 und 19 und einmal für 19 und 38, Kennfarben orange und violett zuzüglich unterschiedliche Motorwiderstände). ABER: Es ist immer gut eine Backup-Lösung zuhaben, insbesondere bei diesen Maschinen und speziell bei der Laufwerkssteuerung. Insofern "Hut ab" vor deiner Lösung, für die ich auch Interesse habe. Kleiner Tip zu Arbeiten an dem Logic-Board (falls du ihn nicht schon ohnehin umgesetzt hast): Der Spannungsregler UA7805 kriegt seine Masse über das Gehäuse und nicht über Pin 2 !!!! Im Schaltplan ist eine Verbindung Netzteil Masse zu Pin 2 UA7805 zwar eingezeichnet - sie fehlt aber auf der Platine !!!! Insofern lege ich immer eine gesonderte Masseleitung von Pin 2 UA7805 zum Pin 2 UA7824 (der hat eine Masseverbindung zum Kleinnetzteil, dass für beide Spannungen zuständig ist). In dem Sinne weiterhin frohes Schaffen und gutes Gelingen ! Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#5

erstellt: 11. Sep 2017, 13:14

|

|

|

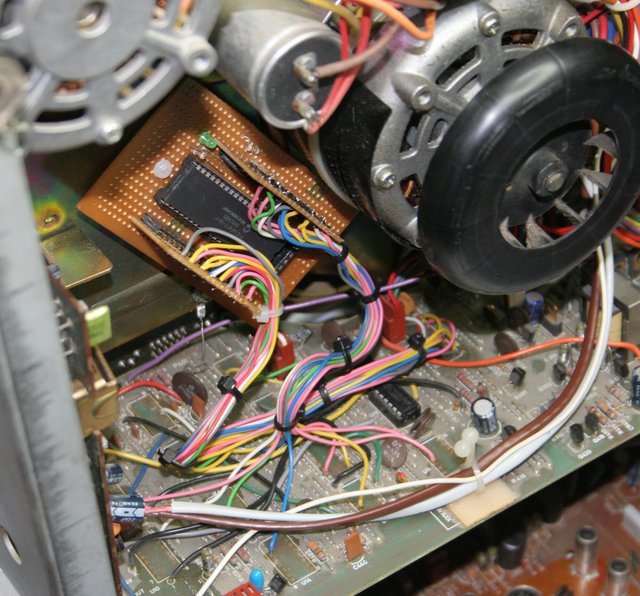

Christian, danke für die schnelle Antwort. Die weite Entfenung zum Tandberg Service und die vielen Grenzen auf dem Weg dahin (Remscheid-Istanbul, fast 3000 km) waren ein guter Vorwand, es auf eigene Faust zu versuchen. Spass musste ja auch sein. Ausserdem kann man die Maschine jetzt so anfahren und bremsen lassen wie man es will. Die Tandberg-Leute hatten damals nur die 256 Zustände, die ihnen der U3 gab. Leider kann man den beiden Wickelmotoren jeweils immer nur die selbe Spannung, 60 oder 100V, geben. Getrennte Spanungen lässt die Triac Schaltung nicht zu. Das Masseproblem habe ich bemerkt, als ich an meiner Schaltung entgegen der erwarteten 5V ganze 7V gemessen habe. Der Masseanschluß führte die überfälligen 2V. Die untere Platine war beim Programmieren ausgebaut und die obere nur provisorisch eingeschraubt. Eine Krokodilklemme hat das Problem erstmal gelöst. Ich dachte die Masse kommt wohl von den Anschlüssen der unteren Platine. Dem war aber nicht so. Erst als ich den kleinen Haltewinkel der Logic-Platine, gleich neben dem 7805 einschraubte, kam die Masse zum Vorschein. Mit Masseleitungen habe ich immer Befürchtungen. Vor einiger Zeit habe ich einer, auch seit jahren wartenden, TS925 den Motor mit Steuerplatine einer N4504 eingebaut, da kann man nämlich die Geschwindigkeit einstellen, original ist die TS 925 Schltung auf die Netzfrequenz per PLL "eingelockt". Mit etwas dünnerem Riemen hatte man keine Chance mehr, das Ding lief zu langsam. Dazu musste ich einen 7824 benutzen und habe ihn zuerst auf das Chassisblech geschraubt. In Folge gab es ein, aus Pfeifen und Rauschen gemsichtes, Störgeräusch. 7824 vom Chassis mit Glimmerscheibe isoliert und es war ruhe. Die Backup-Lösung für die TD 20 ist verhältnissmässig einfach zu bewerkstelligen, weil die Wickelmotoren nicht geregelt, sondern nur geschaltet werden und es keine Fühlhebel gibt. Das Timing für das Schalten der Motoren beim Anlauf und bei Stop übernehmen die Schalter am Excenterrad. Ich kann dir gerne alle Details schicken, wenn du möchtest. Dann aber lieber per Mail. Das Bild zeigt noch den ersten Versuch mit dem PIC Prozessor. Neue Bilder habe ich noch nicht gemacht.  |

||

|

wamamebo

Ist häufiger hier |

#6

erstellt: 13. Sep 2017, 21:56

|

|

|

Hallo Hamdi, so habe mal die Zeit gefunden mit der Maschine zuspielen und habe mir mal die LED-Zustände notiert: Die Standard-Funktionen (Einzeltastenbetätigung) lasse ich jetzt mal aus, nur noch die Kombinationen Rewind und Forward gleichzeitig ==> beide LED's, bei loslassen STOP Line In Rec Select auf ON ==> Standby auf ON, STOP ON wird in diesem Betriebsmodus (also REC ON) - jetzt PLAY betätigt, so macht die Maschine Wiedergabe und Standby und PLay LED ==> ON - jetzt Forward betätigt, Maschine spult, LED Standby aus, LED Forward ON, Spulen beenden über STOP, LED Standby und Stop = ON - jetzt Rewind betätigt, s.o. - jetzt Forward und Rewind gleichzeitig, LED Standby aus, Forward und Rewind ON, Spulen beenden ergibt dann Standby und Stop auf ON (wäre auch unlogisch wenn es nicht so wäre ...) Cueing hat keine Auswirkungen auf die Zustände der LED's (macht auch Sinn, weil dadurch wird die Wiedergabe beim Spulen aktiviert - schnelles Mithören ....) Free Mode darf nur funktionieren, wenn kein Band eingelegt ist (macht auch Sinn, weil jetzt die Bandbremsen gelöst werden, damit das Band-Einfädeln einfacher geht...), mit Band spult die Maschine sofort. Ich hoffe, das hilft ein bischen weiter. Mit besten Grüßen Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#7

erstellt: 14. Sep 2017, 19:50

|

|

|

Danke für deine Bemühungen. Sowas muss man wohl eher selten machen. Wenn welche vorhandan sind leuchten die Signale halt irgendwie schon. Nur wenn man, so wie ich gerade, etwas "imitieren" will, dann sollte man sich klüger anstellen und das Original eben vorher besser anschauen. Zum Glück gibt es Freunde im Internet... Ich habe das jetzt so verstanden, das bei << und >> zusammen auch beide LEDs an gehen und, egal welche der Tasten dann noch losgelassen wird, solange an bleiben, bis beide Tasten (->Stop) losgelassen werden? Macht ja auch Sinn. So kommt es dann auch in die Software. Die Tandberg Leute haben bei der TD 20 ganze 5 Widerstande eingspart, indem sie 3 der LEDs sowie die anderen 4 zusammen über nur jeweil einen Widerstand an +5 V gelegt haben. So kann man sie nicht beliebig zusammen ansteuern. Werden 2 (oder mehr) LEDs in der selben Gruppe zusammen eingeschaltet, leuchten sie nur noch halb so hell. Aber die << und >> LEDs liegen in getrennten Gruppen. So auch Standby und Play. Nur so kann man gleichzeitig 2 LEDs einschalten. Danke nochmals, das du das Problem gelöst hast. Zur Free Funktion meine ich aber, das es auch mit Band gehen sollte. Im Handbuch steht, das man diese Funktion sowhl beim Einlegen, als auch zum genauen auffinden einer Bandstelle benutzen kann. Die Motoren sollten sich nur kurz, während das Exzenterrad in Position fährt und das auch nur bei kleinen Spulen, drehen. So zeigen es zumindest meine damals aufgenommenen Oszilogramme, aber auch wieder dumm dabei, ich habe damals nicht auf den Bandsensor geachtet, was mir erst durch deine Erläuterungen bewusst wurde.  |

||

|

wamamebo

Ist häufiger hier |

#8

erstellt: 14. Sep 2017, 21:34

|

|

|

Hallo Hamdi, kurzes Update zur Sicherheit - ich bin die Zustände der Forward und Rewind LED's noch mal durchgegangen: - Forward und Rewind gleichzeitig gedrückt, beide LED's (Forward und Rewind) ON, Maschine spult NICHT, bei Loslassen beider Tasten ==> STOP ON - jetzt eine Taste loslassen, eine gedrückt halten so leuchtet die LED der GEDRÜCKTEN Funktion und Maschine spult gem. der gedrückten Funktion und umgekehrt (schnelles Umschalten zwischen Forward und Rewind), die gedrückte Taste loslassen ==> STOP ON Free Modus - geht auch mit eingelegtem Band (muss man nur ziemliches Fingerspitzengefühl haben ...... hatte gestern wohl noch "Trockenbaufinger"). Allerdings löst die Maschine dann nur die Bremsen, Spulen wird nicht ausgeführt Ich hoffe jetzt wird es logisch und passt in die Software. Weiterhin frohes Schaffen und gutes Gelingen ! Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#9

erstellt: 15. Sep 2017, 10:39

|

|

|

Jetzt weis ich bescheid. Am WE verbinde ich mal PC und TD 20  . . Ich berichte danach..... Nochmals vielen vielen Dank. |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#10

erstellt: 17. Sep 2017, 20:07

|

|

|

Um dieses Thema abzuschließen: Die TD 20 ist schon ein fantastisches Gerät. Wenn sie denn läuft. Und das tut sie jetzt endlich: (Aufnahme-38 cm/sec)  So sieht die neue Steuerung aus:  Da waren einmal ICs drinnen, jetzt sind es nur Kabel:  Das ist das Wunderteil, alles betriebsbereit zusammengesteckt. Die 8 LEDs könnte man sich sparen, sie sind aber beim Programmieren sehr hilfrech.  Und so sieht es zerlegt aus:  Ganz oben der 28 polige Stecker. Darunter Arduino Mega und die selbstgebaute I/O Karte. Ausserdem wurde ich Punkto Elkos eines besseren belehrt. Ich hielt das "durch die Bank Auswechseln" von Elkos bislang für unsinnig. Den Kaputten finden und wechseln, eventuell den enstsprechenden im anderen Kanal noch mit, oder wenn welche schon "ausgelaufen" erschienen. Als die TD 20 laufwerksmäßig lief, waren Aufnahme und Wiedergabe recht schwach mit wenig Dynamik. Auf beiden Kanälen. Die VUs zeigten aber bei Aufnahme gut an und es war laut am Monitor und auf "Source" war das Signal auch sehr gut da. Also habe ich den schnellen Weg gewählt und, wie du oben geschrieben hast, zwar nicht alle, dafür alle im Wiedergabeverstärker und alle diejenigen im Aufnahmeverstärker, die sich hinter dem Abgriff für die VUs befanden- 32 Stück - gewechselt. Der Test danach zeigte, das es die richtige Entscheidung war, denn jetzt war die Maschine wieder so, wie sie sein sollte. Aufnahme gut, Wiedergabe gut. Ohne Potis zu verstellen! [Beitrag von HamdiBey am 17. Sep 2017, 20:11 bearbeitet] |

||

|

wamamebo

Ist häufiger hier |

#11

erstellt: 23. Sep 2017, 22:52

|

|

|

Hallo Hamdi, also erstmal herzlichen Glückwunsch zu deiner jetzt wieder funktionierenden TD 20 !!!!! Und wie "aufgeräumt" dein Logik-Board jetzt ist - Hut ab vor deiner Lösung. Das wäre auch was für mich, weil ich immer noch eine TD 20 in Viertelspur mit 19 und 38 suche. Da könnte man ja glatt ne 9,5 und 19 cm Maschine ohne großen Aufwand auf 19 und 38 umrüsten ..... . Aber das schiebe ich jetzt mal nach hinten, weil noch eine Maschine - ich glaube, meine Regierung streikt dann .......... Zum Thema Kondensatoren bei den TD20: Ich hatte hier mit einer TD20 in Viertelspur mit 9,5 und 19 angefangen. Die Maschine als solches war in Ordnung, nur Aufnahme/Wiedergabe war zu dumpf. Irgendwann habe ich die Maschine aufgemacht und habe angefangen zu suchen. Letzten Endes war es dann eine komplette Neubestückung des Audio-Boards, das Teil war eh schon ausgebaut und auf die 10 Stunden kam es dann auch nicht mehr drauf an. Mit dem Erfolg, das die Maschine insgesamt viel dynamischer wurde (subjektiver Eindruck) und insbesondere die dumpfe Aufnahme/Wiedergabe eliminiert wurde. Bei den beiden nachfolgenden Maschinen wurde da auch nicht mehr lange überlegt - einmal alles neu ...... Zumal paralell dazu ich den ein oder anderen Tandberg-Receiver auf der Werkbank hatte und hier auch die Erfahrung gemacht habe, das gerade die Koppelkondensatoren nicht mehr so ganz innerhalb ihrer Spezifikation lagen ....... Bei der TD20 gibt es noch eine ganz böse Fehlerquelle, die mich ehrlich gesagt ein paar Lebenstage gekostet haben: Die Sicherungshalter !! Die Teile korridieren im Laufe der Zeit so stark, das selbst putzen nicht mehr hilft. Ich hatte hier den Effekt, das eine Maschine, solange sie kalt war, funktionierte, sobald sie warm wurde ging Wiedergabe/Aufnahme nicht. Ich stand mit der Maschine kurz vor dem Fenster, bis mir der Einfall kam, mal die Spannungen vor und nach der Sicherung zu messen - seit dem Tag tausche ich pauschal die Sicherungshalter. Nichts desto trotz - die TD20 ist eine feine Maschine und wenn man ihre "Teilzeit-Altersheimer" kennt und beseitigt sind das Top-Maschinen die jeden Tag Spass machen. In dem Sinne nochmals Glückwunsch zu deiner TD20A !! Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#12

erstellt: 26. Sep 2017, 18:40

|

|

|

Danke....... Ich habe jetzt auch die 2. (9.5-19) mit neuer Steuerung versehen. Da sind aber die Potis schon mal verstellt worden. Sie stehen alle in anderen Richtungen. Die alte Steuerung (PIC Prozessor) lief noch halbwegs. Da habe ich mal ohne Band die Kopfdrähte angefasst, doch die VUs hatten sich garnicht erst dafür interessiert. Dann habe ich dich nachgeahmt und alle Audio- und PB Board Elkos getauscht. Vorhin, nach der neuen Steuerung, beim gleichen Test haben sie dann sofort voll ausgeschlagen. Also doch! Bei der 1. hatte ich noch das Problem, das der 4. Motor bei Netzausfall nicht die Andruckrolle abhob. Das ist eine sehr wichtige Funktion, gerade bei uns, wo es oft mal Stromausfãlle gibt. Erst war natürlich unklar ob es von der neuen Beschaltung herrührte. Ich habe dann an D412/C423 eine externe Spannung angelegt. Siehe da, es ging wieder. Also auch hier neue Elkos. Alle! Und das war es auch. Das Steuerrad geht wieder bis ganz nach Stop, ohne fremde Hilfe. Ich glaube, die Elkos sind alle mittlerweile zu alt geworden. Jetzt habe ich hier gefühlte 18.000 alte TD 20 Elkos. Die müssen alle noch gemessen werden. Aber das später. Jetzt läuft die 2. seit ca. einer Stunde. Aber aufnehmen tut sie noch nicht....Ja...und da hat mir mal jemand von den Sicherungen erzählt......  Zum Umbau nach 19-38 brauchst du eine größere Riemenscheibe und ein anderes Schwungrad. alles andere steht ja im Schaltplan. Noch eine frage: Hast du jemals eine TD 20 mit schwarzen Papst Motoren gesehen? |

||

|

wamamebo

Ist häufiger hier |

#13

erstellt: 26. Sep 2017, 22:51

|

|

|

Hallo Hamdi, na, dann wollen wir mal die Daumen drücken das die 9,5 und 19 cm/s Maschine auch bald wieder läuft. Aber ich denke die halbe Miete ist da schon erledigt. Steuerung und Wiedergabe gehen ja schon. Ich gehe mal davon aus, dass du den groben Test des Aufnahmezweiges schon gemacht hast (Signal an Line-IN, Maschine in Record-Standby-Modus, Monitor-Schalter auf Source und an Line-Out kommt dann Source raus ....) und dieser erfolgreich war. Somit muss nur der Aufnahmezweig neu eingestellt werden. Folgendes zum Aufnahmezweig, weil wie du schreibst hat da schon mal einer "gedreht": Die Trimmer R142/242 grob in Mittelstellung bringen. R135/235 und R139/R239 erstmal wohlwollend ignorieren. Diese vier Trimmer passen die Entzerrung pro Kanal und Geschwindigkeit an und ich habe da nie eine nennenswerte Änderung feststellen können, wenn an denen gedreht wurde ...... Viel wichtiger und unabdingbar folgendes: Die beiden Trimmer die von der Frontplatte her zugänglich sind (Beschriftung BIAS Adj.) in die Mittelstellung bringen und auch so stehen lassen. Dann Master-Regler auf Null DB Stellen, 1 KHz Signal an Line-In anlegen, Maschine auf Record und auch aufnehmen, Monitor-Schalter auf Tape und irgendeinen Kontrollverstärker dran. Parallel dazu an Line-Out Scopen oder NF-Millivoltmeter hängen (nicht vergessen Line-In Regler aufzudrehen ...) Jetzt wie folgt (und das gilt für LPR 35): Die beiden BIAS-Trimmer R151 und R251 jetzt zunächst auf Maximum stellen, Wert merken und hiervon jetzt 4,5 dB abziehen und Trimmer auf diesen Wert stellen. Die Trimmer R142 und R242 dann so stellen, das zwischen den Stellungen Source und Tape am Monitorschalter kein Unterschied mehr am Ausgang ist. Achtung: Die Bias- und REC-Level-Trimmer beeinflussen sich ein bischen gegenseitig, deswegen mit BIAS anfangen. Danach sollte die Maschine wieder aufnehmen. Und noch was positives: Den Sicherungshalter brauchst du nicht wechseln, sonst würde das Audio-Board gar nichts sagen ..... Zu deiner Frage bzgl. der Motoren: Lt. Service-Manual wurde sie auch mit Papst-Motoren gebaut und ich müßte jetzt alle vier Maschinen aufschrauben und nachschauen ........ Bzgl. der gefühlten 18.000 Kondensatoren - siehe Foto - ich kann es nachfühlen ....  - und das ist nur die linke Hälfte vom Audio-Board ...... In dem Sinne weiterhin frohes Schaffen !! Das meiste ist erledigt !! Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#14

erstellt: 28. Sep 2017, 22:55

|

|

|

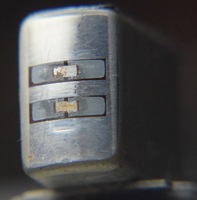

Also nochmal Hut ab! Du scheinst ja auch die Widerstände getauscht zu haben? Die Platine sieht sehr schön aus mit neuen Teilen. An die Einstellungen werde ich mich noch setzen, danke für die Anleitung, aber der Fehler war anders. Mit 68 V - 123 kHz am Oszillatorausgang (J414-2) und noch etwas höherer Spannung (?) am Löschkopf, sowie NF Signal bis zu den Spulen L102/202 (Aufnahmeverstärkerausgang) sollte eigentlich Aufgenommen werden. War aber nix. Der Aufnahmekopf sah verschmutzt aus, aber mit nichts (Alkohol, Walzenreiniger, WD40, MEK, Industriereiniger) ging dieser Dreck nicht weg. Wenn man das Band per Finger richtig fest an den Kopf drückte, konnte man, verjault natürlich, etwas aufgenommenes bemerken. Da nichts mehr zu verlieren war, habe ich den Kopf ausgebaut und ihn mit einer speziellen, sehr sehr feinen, Schmirgelfolie und Öl "behandelt". Das ging dann ziemlich schnell und der Dreck, wahrscheinlich eher eine Oxydation, war weg. Wieder eingebaut, funktionierte die Aufnahme endlich. Der Kopf ist nicht mehr der Beste, aber mal sehen, wie es nach den Einstellungen aussehen wird. Aber heute nicht mehr.... Vorher:  Nachher:  |

||

|

yency02

Schaut ab und zu mal vorbei |

#15

erstellt: 12. Aug 2019, 10:13

|

|

|

Hallo zusammen ... Ich lese mit großem Interesse die Restaurationsbemühungen(und -Erfolge) einer TD20A. Gratuliere, coole Sache Da ich gerade auch so eine Maschine in den Fängen habe -schon seit einigen Jahren- aber erst jetzt geht es ans Sanieren. Gehäuse abgeschliffen, Macken im Holz ausgebessert und dann neu lackiert, ebenso die schwarze Platte, geschliffen, grundiert, lackiert. Soweit erstmal das Äußere, hatte auch gerne die Abdeckungen der Köpfe neu gemacht, aber leider finde keine Möglichkeit die Schrift auf dem unteren wieder herzustellen :-( Mechanisch war jetzt nur die Andruckrolle und der Capstanriemen dran. Auch Kondensatoren und Trimmer getauscht, alle Schalter geöffnet, Kontaktbahnen und -schieber gereinigt. Nur die Transistoren und Widerstände habe ich belassen, weil die, wenn nicht thermisch, elektrisch oder mechanisch überlastet, keinen Verschleiß zeigen. Jetzt habe ich mir die informativen Fotos angeschaut und diese kleine Platine neben dem Capstanmotor gesehen ... die habe ich nicht, welche Funktion hat diese? Auch die beiden Spannungsregler sind bei mir bereits am Gehäuse angeflanscht und liefern so 5 bzw. 24V. Entweder es gab Entwicklungssprünge oder es haben sich bereits Reparateure verwirklicht? Auch die Einmessung gibt mir noch Rätsel auf ... wenn ich das Service Manual richtig verstehen, dann sollte am Ausgang bei 0db 1V anstehen, also nach dbV und nicht dbU, da stolpere ich noch ein wenig. Auch das Tandberg schreibt, Tape/Source am Ausgang sollte 1db Unterschied haben. Und schlussendlich habe ich mal in einem Forum gelesen, sollte man die LineIN Regler nicht komplett aufdrehen, sondern nur bis "1430Uhr". Habt ihr dazu irgendwelche Erkenntnisse, würde mich sehr interessieren? Man kann die Maschine auch komplett anders einmessen, nach den Unterlagen von Heinz Bluthard, Tonbandgeräte-Messtechnik ... also eher allgemeingültig. Da ich auch noch eine ASC6000 habe, würde ich gerne maschinenübergreifend einmessen. So, jetzt hoffe ich mal, dass dieser Thread noch gelesen wird  Jens |

||

|

wamamebo

Ist häufiger hier |

#16

erstellt: 12. Aug 2019, 12:15

|

|

|

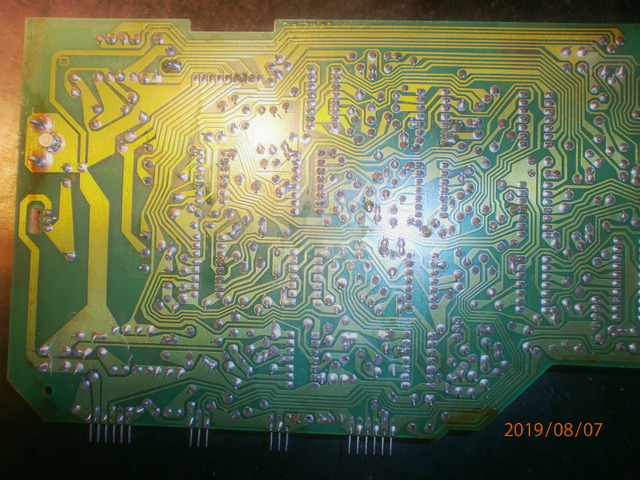

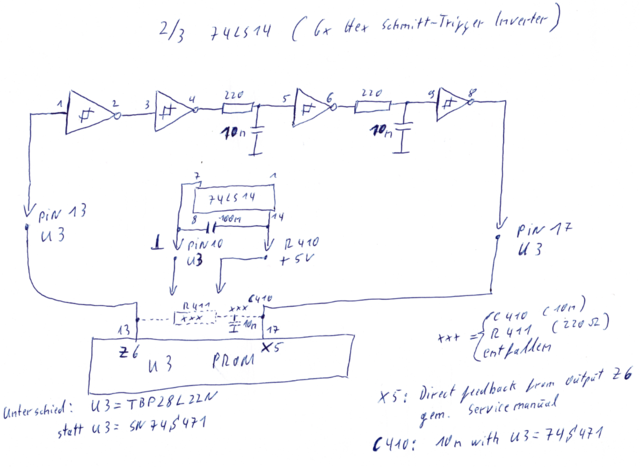

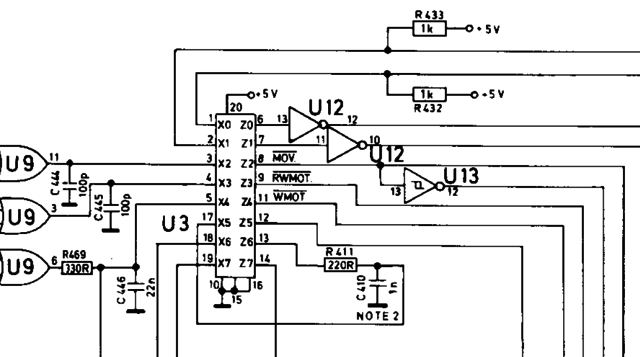

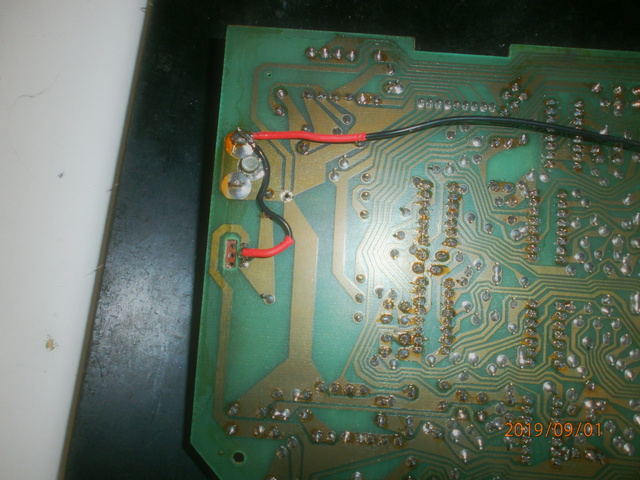

Hallo Jens, erstmal Danke für die Blumen und ja, der Thread wird noch gelesen .......... Zu deinen Fragen: Kleine Platine links neben dem Capstan: Hier ist auf dem Logik-Board R411 entfallen. Stattdessen wird von hier auf einen weiteren 74LS14 verzweigt, der auf der kleinen Platine sitzt. Dies trifft aber nur auf Maschinen neueren Datums zu und ist serienmäßig (Bugfix, Schaltungsänderung etc.)  Spannungsregler: Bei allen TD20 sitzen die Spannungsregler unter dem Logik-Board in Steckfassungen und sind mit dem metallenen Seitenteil verschraubt. Problem ist der 7805. Dieser bezieht seine Masse nur über das Gehäuseseitenteil und der mittlere Pin des 7805 ist NICHT MIT MASSE VERBUNDEN.  Auf dem Foto ganz links sieht man die Steckfassung und das der mittlere Pin nirgends hingeht. Solange das Logik-Board eingebaut ist und der 7805 am Seitenteil verschraubt ist funktioniert das. Aber wehe wenn das Logik-Board ausgebaut wird und die Steckverbindung Rectifier-Board / Logik-Board gesteckt ist .......... Dann kriegt der 7805 volle Spannung und schiebt die nicht runtergeregelt durch. Folge: TTL-Massensterben und ein Haufen Arbeit. Stirbt dabei das PROM (U3) wird es richtig teuer, wenn das PROM überhaupt noch zu beziehen ist ................. Gem. Servicemanual soll es eine feste Masseverbindung zwischen dem 7805 und 7824 geben - gibt es aber in der Realität nicht. Insofern ziehe ich immer eine gesonderte Masse-Leitung vom mittleren Pin 7805 zum mittleren Pin 7824 und baue die Spannungsregler in der Folge isoliert ein. Der 7824 hat eine Masse-Verbindung zum Rectifier-Board. Somit haben dann beide Spannungen einen definierten Fußpunkt und die Spannungswerte stimmen. Wenn die Maschine schon auf ist, das ist eine - in meinen Augen - unbedingt erforderliche Wartungsmaßnahme. Zumal dann auch im Betrieb elektrisch zuverlässige Spannungen erzeugt werden bzw. vorhanden sind. In diesen Bereich fällt auch die Nummer mit den Sicherungshaltern:  Die Bildqualität bitte ich zu entschuldigen, aber man kann wohl erkennen, das die komplett SCHWARZ angelaufen sind. Und das ist kein Einzelfall, alle Tandbergs, die ich den Fingern hatte und habe, haben diese schwarzen Sicherungshalter. Insofern , wenn die Maschine auf ist, wechseln. Spart Ärger und Zeit. Passige Halter gibt es z.B. beim Großen C oder anderem Lieferant. Einmessen: Hier stehen 4 TD20A (3 x "NORMAL", 1 x TD20A SE - letztere ist gerade in der Wartung). Alle Geräte sind auf 0 dB = 0,775 V eingemessen und laufen damit super. Im ersten Ansatz stehen LINE-IN und LINE-OUT auf maximal, Master-Regler allerdings auf 0 dB. Record auf ON, Monitorschalter steht auf Source, Sig-Generator an Line In, NF-Millivoltmeter an Line Out, Sig-Generator 1 KHz, Input-Level am Sig-Generator so einstellen, das an LINE-Out 775 mV. VU-Meter jetzt auf 0 dB stellen. Das ist der Bezugswert für alle weiteren Einstellungen und mit dieser Vorgehensweise habe ich die besten Erfahrungen gemacht. Die erforderliche "Stell-Reserve" liefert hierbei der Master-Regler. Andernfalls würde ja die 0 dB-Markierung auf dem Masterregler keinen Sinn machen ........... Ich hoffe, dass hilft ein bischen weiter und wünsche viel Erfolg bei der Renovierung deiner TD20A. Christian |

||

|

yency02

Schaut ab und zu mal vorbei |

#17

erstellt: 12. Aug 2019, 18:46

|

|

|

Hallo Christian, vielen Dank fürs Antworten und die Infos ... sehr aufschlussreich :-) Ich bin jetzt doch neugierig über diese Schaltungsplatine, die den R411 ersetzt. Ein Bugfix, welchen Bug soll das beheben? Hat ja wohl was mit der Motorensteuerung zu tun, wenn ich das richtig sehe. Ich kann bei meiner TD20 keinen Bug in logischen Abwicklung der Steuerung erkennen bzw. habe bisher keinen bemerkt. Gibt es dazu irgendwelche Unterlagen? Ich kenne auch kein anderes Service Manual, wo das beschrieben wäre, hast du da was? Grüße, Jens |

||

|

wamamebo

Ist häufiger hier |

#18

erstellt: 14. Aug 2019, 22:46

|

|

|

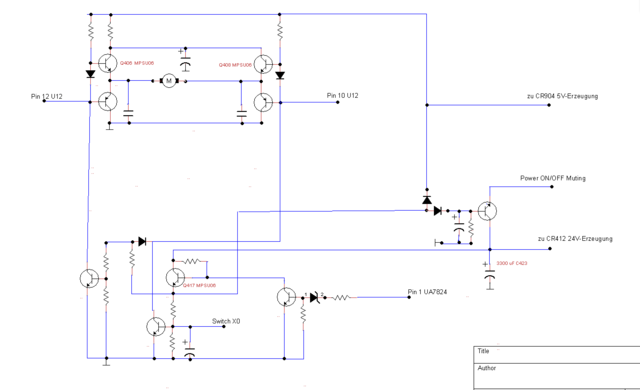

Hallo Jens, neben anderen Baustellen habe ich mich mal dieser kleinen zusätzlichen Platine angenommen, weil auch in den mir vorliegenden Servicemanuals nix zu finden war. Unter Zuhilfenahme meiner Ersatzteilvorräte (u.a. ein Logik-Board OHNE Zusatzplatine) für die TD20A kommt dann folgendes dabei raus: 1. Es gibt zwei unterschiedliche PROM-Bausteine (U 3), einmal einen SN74S741 und einmal einen TBP28L22N, die in den Maschinen verbaut sind. 2. Hieraus resultiert, dass beim Einsatz des SN74S471 die Zusatzplatine NICHT vorhanden ist. Während dagegen beim Einsatz des TPB28L22N die Zusatzplatine mit dem zusätzlichen 74LS14 vorhanden ist und R411 UND C410 nicht auf dem Logik-Board bestückt sind, sondern auf die Zusatzplatine ausgelagert wurden. Hier mal die Rekonstruktion dieser Zusatzplatine OHNE Gewähr für Richtig- und Vollständigkeit:  Das ganze ist in meinen Augen eine Impulsformerstufe damit die Kopplung vom Output Z6 zum Input X5 sauber funktioniert und NUR beim Einsatz U3 = TBP28L22N benötigt wird. Sollte ich mich hier irren, erbitte ich Korrektur, aber mit Digital bin ich nicht so fit ............ Siehe hierzu auch mal die Verschaltung des U3 insbesondere R411 und C410 gem. Servicemanual:  Bei beiden PROM-Bausteinen ist die Revisionsnummer des Platinenlayouts (hier: 63685-4) des Logik-Boards identisch (als Vergleich dienten zwei Logik-Boards, einmal SN74S471, einmal TDP28L22N mit Zusatzplatine, beide Boards jeweils für 19 und 38 cm/s). Wie oben bereits erwähnt, in den Servicemanuals findet man nichts darüber, außer dem Hinweis, dass U3 auch ein TLP28L22N sein kann .... Die erweiterte technische Dokumentation, die diese Schaltungsergänzung beinhaltet, wird es vmtl. im Netz nicht geben. Bzgl. deiner Maschine bedeutet das schlichtweg: Ignorieren der Zusatzplatine und alles so lassen wie es ist, weil sehr wahrscheinlich bei dir U3 = SN74S471 verbaut ist. Und deine Maschine ja sauber funktioniert. Getreu dem Motto: Never change a runnig system ! Ich hoffe, damit deine Frage beantwortet zu haben. In dem Sinne viel Erfolg bei der Revision deiner 20A. Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#19

erstellt: 15. Aug 2019, 15:05

|

|

|

Hallo Freunde, Christian, zunächst noch eimal eine Gratulation, dieses mal zu deinen Ausführungen und dem Schaltplan. Ich habe auch mal etwas in die Schaltpläne geschaut, leider steht da nirgends, wozu R411/C410 gut sind. Folglich ist auch keine absolute Aussage über diese kleine Platine möglich. Ich würde auf eine Verzögerung schliessen, vielleicht wenn nachdem das Band steht, auf PB geschaltet werden soll. In einem der mir vorliegenden Pläne steht unter "Note 2", das bei Verwendung von einem SN74S471, C410 10nF anstatt 1 nF sein soll. Also doch keine Extraplatine. Bei der einen von meinen beiden war ein TBP eingebaut und die Platine trotzdem vorhanden, bei der anderen fehlte U3 ganz. Deiner Schaltung nach würde ich auch hier auf eine Verzögerungsschaltung schliessen, nur etwas besser gemacht als mit nur je einem R und einem C. Ich denke, die Verwirrung hiermit noch etwas gesteigert zu haben und schliesse mich ausdrücklich dem Tip Christians, Funtionierendes nicht anzufassen, an. Will man aber doch, was ich leider aufgrund geänderter Steuerung bei mir nicht mehr machen kann, müsste man ein Speicheroszilloskop an Pin13/U3 anschliessen und alle möglichen Laufwerksfunktionen durchprobieren. So könnte man sehen, wann da was für ein Signal herauskommt. So wüsste man dann vielleicht mehr. Allerdings müsste man sehr aufpassen, nicht mit den Messpitzen tödliche Kurzschlüsse zu verursachen, und U3 somit zu zerstören. (diese Gefahr bestünde, nach eigenen Erfahrungen an ähnlichen Bauteilen, fast zu 100%) Also dann doch lieber das Gerät in Ruhe lassen und es lieber geniessen, so lange es noch geht. |

||

|

wamamebo

Ist häufiger hier |

#20

erstellt: 15. Aug 2019, 18:19

|

|

|

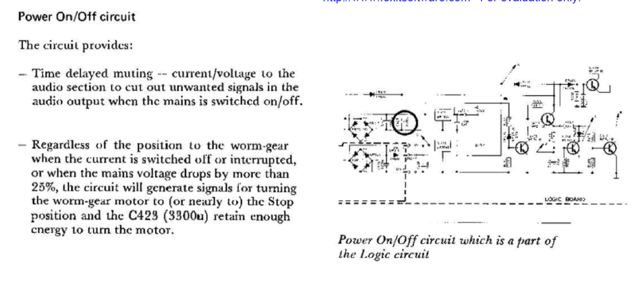

Hallo Hamdi, willkommen in der Runde. Was machen deine beiden Maschinen ? Ich hoffe denen geht es gut. Momentan revidiere ich eine TD20A SE, aber in aller Ruhe und Gelassenheit. Bzgl. dieser kleinen Zusatzplatine und deinen Ausführungen spekuliere ich jetzt einfach mal in das BLAUE (weil so gibt es einen Sinn ..... jedenfalls in meinen Augen). Beginn der Spekulation: 1. Die Maschine war ursprünglich für den Einsatz U3=SN74S471 konzipiert worden. 2. Aus welchen Gründen auch immer kam dann - nur bei den neueren Maschinen (also letzten Fertigungsjahre) als U3=TPB28L22N zum Einsatz. 3. Das Platinenlayout wurde aus Kostengründen nicht angepasst und stattdessen C410 auf 1nF (U3=TPB28LN22N) abgeändert. R411 wurde vom Wert her belassen. 4. Das wurde im Servicemanual vermerkt und dokumentiert. 5. Dann stellte man fest, das mit U3=TPB28L22N eine oder mehrere Funktionen nicht so stimmten wie sie sollten ............. Vmtl. bedingt durch anderes elektrisches Verhalten des TLP28 im Vergleich zum SN74. 6. Also baute man diese Zusatzplatine ein, damit das ganze wieder stimmt (weil diese Platine ist eindeutig manuell eingebaut ...) und enthält auch genau die Werte für R411 und C410 wie sie beim Einsatz U3=SN74S471 verwendet werden. Und es ist nun mal kostengünstiger, diese kleine Platine einzubauen anstelle das komplette Platinenlayout für das Logik-Board zu ändern .......... und dann in der Folge mit 2 unterschiedlichen Versionen zu fahren. 7. Und betroffen war vmtl. der FREE-MODE, weil vmtl. über die Kopplung Z6/X5 die notwendige Verzögerung erzeugt wird, die man braucht um die Bremsen bei eingelegtem Band zu lösen, damit der FREE-MODE klappt, da EOT hier einen anderen Pegel liefert, als wenn kein Band eingelegt ist. Und hier der TPB einfach zu schnell für die Mechanik ist ............ Bitte im nachfolgenden Auszug des Servicemanual mal auf der Output-Seite X6 durch Z6 und X5 durch Z5 ersetzen (zweimal die Bezeichnung X5 bzw. X6 für In- und Output macht keinen Sinn .............)  Ende der Spekulation So ergibt das für mich einen Sinn, besonders im Hinblick auf die Ermittlung der Tastenfunktionen und LED-Zustände für die Lösung von Hamdi. Aber wie gesagt, reine Spekulation und falls ich mich irre, bitte ich um Korrektur. Und es gilt nach wie vor: Never change a running system ! Insbesondere nicht, wenn U3 betroffen ist ............... In der Hoffnung, jetzt ein bischen Verwirrung entwirrt zu haben (oder auch nicht ........) Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#21

erstellt: 15. Aug 2019, 19:00

|

|

|

Ich habe irgendwie das Gefühl, diese kleine Platine hat nichts mit dem Typ von U3 zu tun, denn IC Unterschiede sind durch den Wert von C410 ja anscheinend gelöst. Ich denke das ist eine generelle Schaltungsänderung-Verbesserung. Vielleicht macht ja jemand mit viel Mut irgendwann mal den Test mit dem Oszi. Ansonsten muss nicht immer alles aufklären, es geht doch auch so, das es verwirrender wird.  Das die Teile für das Timing der Free-Funktion zuständig sein könnten, hört sich sehr logisch an. Genau wie deine sonstigen Spekulationen. In dem Ausschnitt (da hatte ich vorhin auch intensiv nach irgendwelchen Hinweisen gesucht) sind alle Pins halbwegs erklärt, bei den Pins 13/17 steht nur "Feedback". Auch in den Logiktabellen fehlt X5 ganz. Das einzige was ich feststellen konnte: -Nicht alle Schaltpläne haben diese "Note 2" mit dem 10nF -Manche Pläne haben 1nF ohne "Note 2" -Andere Pläne haben 10nF ohne "Note 2" So müsste es eigentlich mindestens 3 unterschiedliche Schaltplanausführungen geben, aber die Zusatzplatine ist nirgends zu finden. Wahrscheinlich gab es dafür eine "Service Mitteilung", die, wie von dir treffend bemerkt, wohl unauffindbar bleiben wird. Meinen beiden stehen brav im Regal. Einige Fehler kamen nach einigem Abspielen zum Vorschein. Das beste (!) war der, wenn bei Aufnahme die Play Taste gedrückt wurde, blieb der rechte Motor stehen, die LEDs gingen aus und das Band wurde abgewickelt. Keine Taste tat mehr irgendwas. Zum Glück gehört der Power-Schalter nicht zur Steuerung, er war dann auch die einzige Rettung. Das ist jetzt wieder OK aber irgendwas scheint mit den MUTE/EDIT Signalen noch falsch zu sein. Die VUs verhalten sich irgendwie merkwürdig. Aber das muss nochmal genau unter die Lupe. Dann wird wahrscheinlich wieder deine Hilfe nötig werden... |

||

|

yency02

Schaut ab und zu mal vorbei |

#22

erstellt: 15. Aug 2019, 19:58

|

|

|

Hallo ihr Zwei, ganz schöne Mühe, die ihr euch ob der eigentlich simplen Frage, was so eine kleine Platine so machen könnte, gemacht habt ... Chapeau, bin beeindruckt! Da ja alle mal spekulieren, will ich nicht zurückstecken ;-) Ich schätze, dass ab einem Zeitpunkt X der 74S471 schlicht nicht mehr lieferbar war -warum auch immer- und man auf Texas Instruments ausweichen musste. Und dann trifft ja das zu, was Christian schon anmerkte. Nur hinter die Funktion steige ich nicht, auch die Datasheets geben keine echte Auskunft, ausser, dass die Schaltgeschwindigkeiten sich unterscheiden. Wenn X5 eine direkte Wirkung auf Z5(FREE LED)hätte, was hätte dann X6(Speed Selector) mit Z6(Feedback für X5)zu tun??? Macht irgendwie alles keinen Sinn ... ich habe noch irgendwo einen Logikanalyzer rumliegen, vielleicht sollte ich diesen mal anschließen. Im übrigen habt ihr völlig Recht, Finger weg, wenn alles läuft -irgendwie spannend ist es aber trotzdem. Ich habe übrigens noch eine Kabelfernbedienung, wenn angeschlossen, dann ist die EOT Erkennung ausser Funktion(die Maschine läuft dann auch ohne Band) ... ist das bekannt? Grüße, Jens |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#23

erstellt: 15. Aug 2019, 20:24

|

|

|

Hallo Jens, es geht eine Leitung von der EOT Schaltung zur FB. In der BDA ist, nur unter den "Anschlussbelegungen" eine Anmerkung zu finden, die beasgt: "EOT/BOT indicator" Daraus schliesse ich, auf der FB müsste eine Anzeige, LED oder Lampe, sein, die anzeigt ob ein Band da ist oder nicht. Ein Bild der FB wäre also mal interessant. Befindet sich ein Kurzschluss dieses Pins (Pin 3), der direkt am Ausgang der EOT Schaltung angeschlossen ist, nach (+), dann wird die restliche Steuerung denken, das ein Band vorhanden ist. Andereseits könnte so ein Kurzschluss eventuell und mit etwas Pech die EOT Schaltung zerstören Leider funktioniert bei mir die "IMG" Funktion nicht so ganz richtig, wenn du die BDA hast, kannst du ja mal auf Seite 30 nachschauen. |

||

|

wamamebo

Ist häufiger hier |

#24

erstellt: 15. Aug 2019, 22:36

|

|

|

Hallo Jens, das EOT-Signal geht auf Pin 3 der Remote-Control-Buchse und wird von der RC20 (wenn es denn die ist, die du nutzt) NICHT weiter genutzt. Also entweder Kurzschluß am Stecker (Pin 3) der RC 20 , wie Hamdi schon sagte, oder aber C432 (100nF, direkt beim EOT-Trimmer auf dem Logik-Board) ist faul und du fängst dir irgendwo bei angesteckter RC 20 eine Störstrahlung die Pin 11 von U13 nicht verwerten kann bzw. diesen Eingang auf logisch 1 setzt. Alternativ mal 100nF von Pin 3 der RC 20 nach Masse löten und schauen was passiert. Ich gehe mal davon aus, das EOT ohne FB funktioniert, dann bleibt eigentlich nicht mehr viel übrig. Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#25

erstellt: 16. Aug 2019, 00:05

|

|

|

Hat mal einer ein Bild von so einem Teil? |

||

|

yency02

Schaut ab und zu mal vorbei |

#26

erstellt: 16. Aug 2019, 14:42

|

|

|

Ich habe leider nur einen FB-Klon, den ich mal in der Bucht günstig bekommen habe. Die Sache mit der LED werde ich weiterverfolgen, so, wie auf Seite 30 zu sehen ist. Schönes WE |

||

|

wamamebo

Ist häufiger hier |

#27

erstellt: 17. Aug 2019, 18:06

|

|

|

Hallo Jens, Hallo Hamdi so nach Abarbeitung der externen nicht technischen Baustellen (Fenster ausmessen, Steine fahren) geht es jetzt technisch weiter: Bild von der RC20:  RC20 Foto RC20 FotoServicemanual der RC20:  RC20_SM RC20_SMSo wie Jens schreibt nutzt er einen Klon. Aus meiner Sicht muss auch von dem Klon EOT nicht ausgewertet werden, da es absolut ausreicht wenn die TD20 weiß, dass sie EOT erreicht hat und abschaltet. Insofern einfach mal den Signalweg von Pin 3 der Remote-Buchse zum Klon verfolgen und ggfs. - wenn Pin 3 am Klon belegt - diesen Pin trennen und schauen was passiert .......... Christian |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#28

erstellt: 18. Aug 2019, 08:46

|

|

|

das ist ja ein interessantes Teil. Ich dachte, es wäre nur eine einfache Kabel-FB. Im Schaltplan ist zu sehen, das Pin 3 garnicht erst verbunden ist. Da die Belegung dieses Pins in der TD20 wohl für immer ein Mysterium bleiben wird und bei einer IR-FB sowieso keine Signal vom Empfänger zum Sender geschickt werden (können) würde ich empfehlen, diese Leitung auf der Logikplatine in der TD 20 einfach zu kappen. Das geht sogar sehr einfach, man braucht nur eine Kabelbrücke zu entfernen, oder an beiden Enden abzuschneiden (Recommended, besser als an den vielen ICs rumzulöten). Leider kann ich kein Bild hochlade,i das "IMG" Fenster erscheint bei mir leer. (Warum ?) Ein Draht, bei mir Gelb, geht neben Pin11 von U13 zum äussersten Stecker der Tastenplatine, beide Enden sind mit "J" bezeichent. Dieses einfach wegmachen. Man kann es natürlich auch auslöten und schön in einer Schatulle aufbewahren, wenn man meint, man könnte die Maschine irgendwann wieder in den "Originalzustand" bringen wollen. Über dieses Kabel ist nur der Pin 3 der FB Buchse angeschlossen, alle anderen Teile der EOT-Schaltung sind davon nicht betroffen. In den SMs sind die Lötpunkte "J" und "M" nahe der Tastenplatine verkehrt gedruckt, aber auf der Platine selbest ist es anscheinend richtig gemacht. Ich habe es mal mit der Galerie probiert:  http://bilder.hifi-forum.de/medium/890505/gra2_958362.jpg http://bilder.hifi-forum.de/medium/890505/gra2_958362.jpg [Beitrag von HamdiBey am 18. Aug 2019, 08:54 bearbeitet] |

||

|

yency02

Schaut ab und zu mal vorbei |

#29

erstellt: 18. Aug 2019, 08:50

|

|

|

Schönen Sonntag ... :-) Wollte mich gestern schon dazu melden, aber ein defekter Transistor auf dem Audio-Board(sorgte dafür, dass ein 24V Strang gegen 0 ging) wollte erst aufgespürt und dann ausgetauscht werden.  Jedenfalls habe ich nur eine Kabel-FB, ganz simpel -nicht lachen beim Bild- aber sie funktioniert. Nur die EOT-Erkennung wird irgendwie überbrückt(die Maschine läuft auch, wenn KEIN Band eingelegt ist), das werde ich mir noch genauer anschauen müssen. Übrigens (2. Bild) kleiner Fun-Fact ... das Bild zeigt eine original ASC Kabel-FB, aus dickem Stahlblech, wiegt übrigens knapp ein Pfund  Grüße, Jens   [Beitrag von yency02 am 18. Aug 2019, 08:53 bearbeitet] |

||

|

HamdiBey

Schaut ab und zu mal vorbei |

#30

erstellt: 18. Aug 2019, 08:57

|

|

|

Da gibt es doch ncihts zu lachen. Die Teile sind doch beide recht hübsch. Was die 24 Volt mit der FB zu tun habe ich jetzt nicht so ganz verstanden, die EOT Schaltung läuft mit 5V. Und vorsicht mit der ASC FB, nicht auf die Füsse fallen lassen  [Beitrag von HamdiBey am 18. Aug 2019, 08:58 bearbeitet] |

||

|

yency02

Schaut ab und zu mal vorbei |

#31

erstellt: 18. Aug 2019, 09:00

|

|

|

... sorry ... die 24V waren FB off-topic  |

||

|

wamamebo

Ist häufiger hier |

#32

erstellt: 18. Aug 2019, 10:27

|

|

|

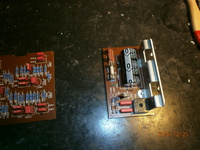

Hallo zusammen, Ebenfalls FB Off-Topic: Aus reiner Neugier: Welcher Transistor war denn durch ? Der allseits beliebte Q304 (BC485) ? Ich ersetzte die grundsätzlich (alle verbauten BC485) durch einen BC337-25. Ansonsten geht es heute mit der TD20A SE weiter: - Rifa-Knallfrosch ist getauscht - Motorkondensatoren sind neu - Mechanik ist justiert (insbesondere "Leerwege" der Bremsen) - Rectifier-Board ist überarbeitet - Playback-Amp ist überarbeitet - die kleine Zusatzplatine ist überarbeitet (IC gesockelt, Rest neu) - DynEQ-Board ist fast fertig überarbeitet - Logik-Board ist fast fertig überarbeitet Sobald das Logik-Board fertig ist, wird die Maschine einmal zusammengebaut, Funktionstest machen und dann die Audioplatine raus und überarbeiten. So sehen die Teile momentan aus: Playback-Amp:  DynEq:  Dann noch eine kleine Anmerkung für Jens: Schau dir bitte mal C427 - C430 auf dem Logik-Board an (je 220 nF). Bei mir sind die beim Auslöten stumpf zerbröselt, d.h. so ganz koscher waren die auch nicht mehr ............ Ich habe die jetzt durch WIMA MKP4 220nF/250V ersetzt. Auf Grund dieses Vorfalls werde ich mir die ganze Keramik-Abteilung des Logik-Boards mal genauer anschauen ................, zumal die beiden KerKos auf der Zusatzplatine ebenfalls erheblich aus der Toleranz waren (einmal 11 nF, einmal 14 nF, nominell sollten sie 10 nF haben ............, jedenfalls gem. Aufdruck bzw. Beschriftung) Ende FB Off-Topic In dem Sinne noch einen ruhigen Sonntag Christian |

||

|

yency02

Schaut ab und zu mal vorbei |

#33

erstellt: 18. Aug 2019, 16:01

|

|

|

Naben zusammen ... Q304 ... Bingo ...  ... allerdings hab ich den Transistor "on-the-fly" gewechselt. Erstaunlich war allerdings, dass dann die Spannung von 23,76V auf 22,76V(BC337) fiel ... macht aber soweit nix. ... allerdings hab ich den Transistor "on-the-fly" gewechselt. Erstaunlich war allerdings, dass dann die Spannung von 23,76V auf 22,76V(BC337) fiel ... macht aber soweit nix.Ja, sollte dann eigentlich alle Transistoren wechseln, habe aber ehrlich gesagt im Moment keinen Nerv, da ich das Board jetzt schon 2x ausgebaut habe -zuletzt weil ich dann doch alle Schalter zerlegen musste, waren etwas schwarz, daher s.o. Den Tipp mit den Kondensatoren nehme ich gerne mit ... Merci  Allerdings bin ich jetzt mal wieder verblüfft ... diese DynEQ-Platine, hab ich nicht  ... also wenn es da nicht noch ein Geheimfach gibt, welches ich noch nicht gefunden habe ... also wenn es da nicht noch ein Geheimfach gibt, welches ich noch nicht gefunden habe  Es scheint wirklich Versionen mit erstaunlichen Unterschieden zu geben, wow. Schönen Abend noch Jens |

||

|

wamamebo

Ist häufiger hier |

#34

erstellt: 19. Aug 2019, 17:58

|

|

|

Hallo, bitte jetzt nicht in Panik verfallen und nach einem Geheimfach im Seitenteil suchen ...................... TD20 A Versionen: einmal die "Normalen": Typbezeichnung TD20 A Viertelspur 9,5 und 19 cm/s Viertelspur 19 und 38 cm/s Halbspur 9,5 und 19 cm/s Halbspur 19 und 38 cm/s (auch als High-Speed bekannt ........) einmal die mit der Special Equalization (SE) Typbezeichnung TD20 A SE Viertelspur 9,5 und 19 cm/s Viertelspur 19 und 38 cm/s Halbspur 9,5 und 19 cm/s Halbspur 19 und 38 cm/s sowie noch Sonderversionen mit Buchstabe P (das waren meines Wissens nach Sprachlabormaschinen) und mit Buchstabe S (gesonderte Studio Version mit symetrischen Eingängen und selektierten Bauteilen im A/W-Zweig) als Anhang zur eigentlichen Typbezeichnung (z.B. TD20A P usw.). Die Maschine die hier bei mir revidiert wird ist eine TD20 A SE, Halbspur 19 und 38 cm/s, insofern kannst du diese DynEq-Platine bei einer "normalen" TD20 A nicht finden - auch nicht im Geheimfach am rechten Seitenteil ........... Die Maschine hatte 2 Fehler die ich behoben haben wollte: - Rewind zu langsam - Playback-Mode Schalter Kontaktprobleme Rewind zu langsam ist mittlerweile behoben, das war der "Leerweg" im Bremsgestänge und ein morscher Motorkondensator. Und da die Maschine eh gerade auf ist, kriegt sie jetzt eine Komplett-Sanierung. Neben den beiden eigentlichen Fehlern kam dann wider Erwarten doch noch mehr dazu (RiFa-Knallfrosch ersetzen, wenn schon Motorkondensator neu, dann auch alle). Kondensatortausch bot sich auch an, weil die Maschine ist gerade auf usw. usw. Kam dann eines zum anderen. Und da ich die Platinen nur einmal ausbaue, werden die auch komplett überarbeitet, bevor sie wieder montiert werden. Das Spielchen mit Platine rein/Platine raus tue ich mir nicht mehr an. Einmal Grund reinbringen, einbauen, testen, einmessen - FERTIG. Zumal mich der Reel-Size-Schalter gestern auch genervt hat - nur den Staub entfernt und schon rastet der nicht mehr. Also neuen gebrauchten rein. Das sind dann so die Sachen, wo ich für die Komplett-Sanierung dankbar bin - Maschine ist auf, Platine ist draußen, Fehler bzw. nächste Störquelle gefunden und eliminiert. Ist mit unter zwar nervig, aber nach fast 40 Jahren Maschinenalter nachvollziehbar. Das Logik-Board hat gestern komplette neue KerKos bekommen (aus dem Erlebnis mit C427 - C430), heute morgen waren die gebrauchten Schalter im Ultraschallbad, danach 45 Minuten Backofen bei 50 Grad (O-Ton meiner Regierung: Na, wieder Wasch- und Backtag ......), werden nachher noch eingelötet und dann kann das Logik-Board wieder rein ............. Und dann geht es an das Audio-Board und den Play-Back-Mode-Schalter .................... in dem Sinne noch frohes Schaffen .......... Christian Kleiner Nachtrag: Falls du eine Transistor-Ersatz-Liste speziell für die TD20A brauchst, bitte kurz Laut geben ..................  |

||

|

yency02

Schaut ab und zu mal vorbei |

#35

erstellt: 28. Aug 2019, 06:10

|

|

|

Danke für die Erhellung  Dann such ich mal nicht nach dem Geheimfach. Die Transistoren-Liste nehme ich gerne -das Foto ist prima- ich hatte die Transistoren mit der Lupe abgeschrieben. Soweit funktioniert jetzt alles, die Einmessung folgt gerade. Das Einzige, bei dem ich noch am probieren bin, ist der Bandzug links, ist für mich ziemlich frickelig. Welche Feder wo eingehängt bzw. wieviel der Winkel gebogen werden muss ... irgendwelche Tipps? Gruß, Jens |

||

|

wamamebo

Ist häufiger hier |

#36

erstellt: 28. Aug 2019, 09:18

|

|

|

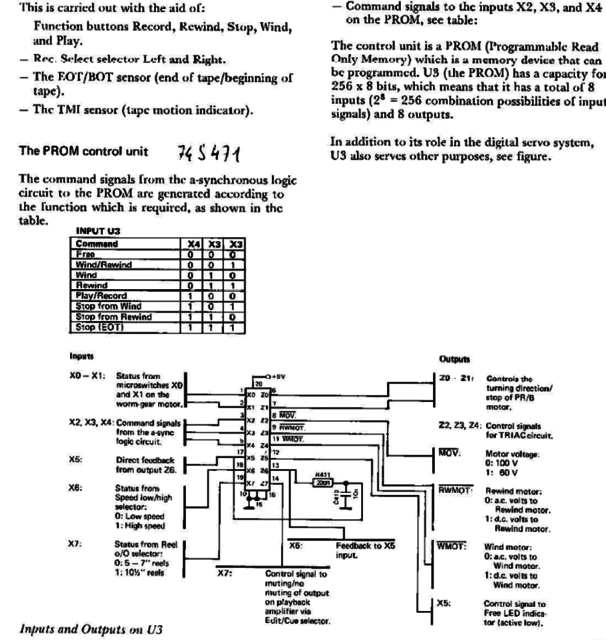

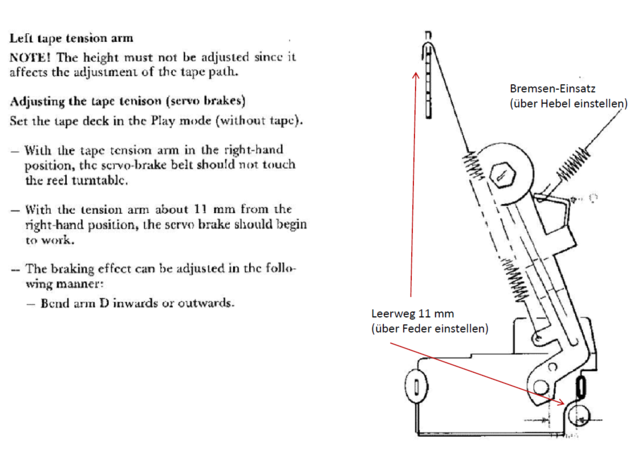

Hallo Jens, willkommen in der feinmechanischen Abteilung ....................... Bremsen: Als erstes den Leerweg des Schubgestänges einstellen bzw. prüfen. Hierzu nutze ich eine Ventilspiellehre (erhältlich im gut sortierten KFZ-Shop) und stelle sie mir auf 0,7 mm ein. Gemittelter Wert aus 0,5 und 1 mm. Die Lehre in den Zwischenraum des Gestänges und die jeweilige Schraube am Bremsbandhalter lösen und Leerweg über den Bremsbandhalter einstellen (hin und her schieben). Diese Prozedur ist jeweils für linke und rechte Bremse separat vorzunehmen. Die Bremskraft selber wird durch Verbiegen des Metallhalters eingestellt.  Linke Bremse: Leerweg von 11 mm einstellen über die lange Feder. Darauf achten das das Bremsband bei ca. 10 mm anfängt zu greifen. Bremseinsatz selbst wird durch Verbiegen des Hebels eingestellt.  Generell zu diesem Thema: Die Hebel habe ich hier noch nie nachgebogen. Was sich geändert hatte, waren die Leerwege. Insofern erst Leerwege prüfen und ggfs. einstellen. Und bitte die Bremsen nicht zu stramm einstellen, da ansonsten die Gefahr besteht, das das Band reißt. Lieber 1- 3 Runden Bandteller drehen lassen, bis das Band steht .................... Die Maschinen spulen mit voller Motorleistung ............ Zwischen diesen beiden Leerwegen besteht eine Wechselwirkung, also erst Schubgestänge und dann Left Tension Arm Ich habe dir die entsprechenden Stellen aus dem SM mal farblich gekennzeichnet, da u.a. die Angaben der Leerwege im SM schwer zu lesen bzw. nicht erkennbar sind. Ich hoffe, das hilft ein bischen weiter in dem Sinne frohes Schaffen an der Feinmechanik ............. Christian |

||

|

wamamebo

Ist häufiger hier |

#37

erstellt: 01. Sep 2019, 19:41

|

|

|

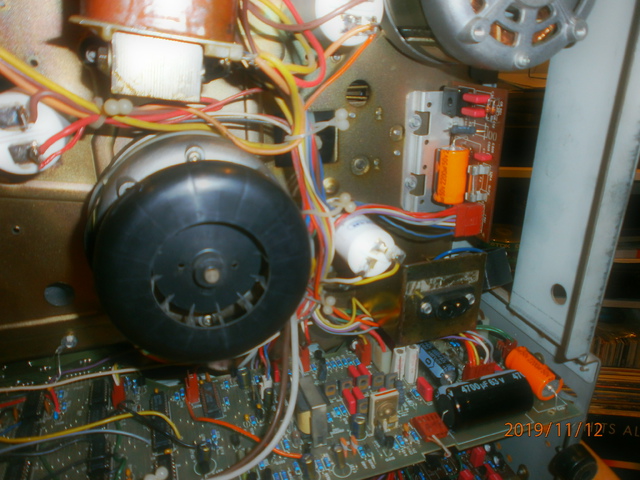

So, nachdem die häuslichen Baustellen abgearbeitet sind (wir sind noch ein bischen am renovieren) war endlich Zeit sich weiter mit der TD20A SE zu beschäftigen. Erstmal kurzer Sachstand zu der Maschine: - Rifa-Knallfrosch ist getauscht - Motorkondensatoren sind neu - Playback-Amp, Rectifier-Board und Dyn-Eq sind überarbeitet - Logik-Board mußte noch fertig gestellt werden Diesmal hatte das Logik-Board es in sich: - Schalter Reel-Size funktionierte nicht mehr nach dem äußerlichen saubermachen - nach dem Elko- und keramischen Kondensator-Tausch hatte das Logik-Board vollkommen unlogische Verhaltensweisen - sprich keine volle Funktion Also das Board nochmal raus und alles auf Anfang, in der Hoffnung das U3 (das EPROM) keinen Schaden genommen hat. Nach langem Überlegen dann den Rest vom Board komplett neu bestückt (waren ja nur noch die Widerstände, Transistoren und Dioden). Alle TTL-ICs raus, gesockelt und neue TTL ICs rein. Board einbauen und testen Der große Moment: Netzschalter an und ? Board geht wieder !!!!! U3 hat überlebt. Als Ursache stellte sich dann heraus, das U12 SN7406 defekt war. Und hier bitte keinen LS-Typen einbauen, dass muss schon ein SN7406 sein.    Und hier einmal explizit die zusätzliche (siehe Beitrag #16) Masseverbindung zwischen den beiden Spannungsreglern (vom 7805 erst zur Haltelasche des Boards, dann zum 7824). An dieser Haltelasche liegt die Masse des 5V-Zweiges.   Und so ist jetzt der aktuelle Sachstand der Maschine:  Das Logik-Board ist bis auf nachfolgende Bauteile komplett neu: - Transistoren Worm-Generator-Steuerung - Kondensatoren/Transistoren Löschoszillator - TRIACs - EPROM U3 - Schalter (diese nur gereingt und versiegelt) Als nächstes kommt das Audio-Board raus und wird überarbeitet. Und dann geht es an das Einmessen. Christian |

||

|

yency02

Schaut ab und zu mal vorbei |

#38

erstellt: 02. Sep 2019, 09:22

|

|

|

Moin, ich bin erstmal raus :-( Musste nach verschiedenen Messungen leider feststellen, dass der Aufnahmekopf auf dem rechten Kanal um 2/3 zu leise aufnimmt. Wollte dann beim Tandberg-Service einen neuen kaufen, aber, keine Chance einen zu erwerben, da wohl mittlerweile sehr selten. Also, Maschine aufpacken und nach Remscheid fahren, kleiner Tagesausflug ... bin gespannt. Jetzt muss dann mal die ASC dran glauben ... :-)) Grüße |

||

|

wamamebo

Ist häufiger hier |

#39

erstellt: 26. Sep 2019, 16:03

|

|

|

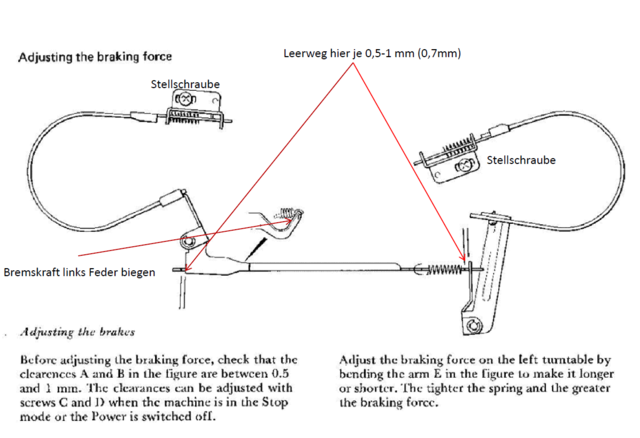

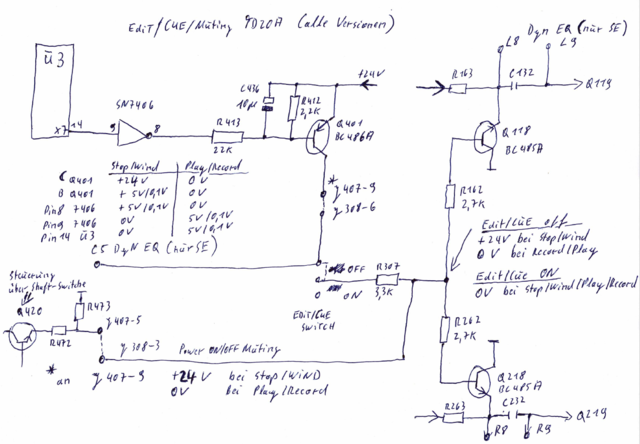

Hallo, ich wollte mal hören was aus dem Aufnahmekopf geworden ist. Totalschaden oder Reanimation ? In der Zwischenzeit habe ich an meiner SE weiter gearbeitet und mittlerweile ist sie wieder zusammen. Nur noch Einmessen stand auf dem Programm, wobei das im ersten Zuge nicht ging, da die Edit/Cue-Funktion fehlerhaft arbeitete. Fehlerbild wie folgt: Schalter Edit/Cue auf OFF ----> KEINE Wiedergabe Schalter Edit/Cue auf ON ----> Wiedergabe geht Als erstes die Spannungen am Edit/Cue-Switch gemessen: Konstant 15 Volt bei allen Funktionen und nicht wie im SM angegeben +24 Volt bei Stop/Wind und 0 Volt bei Play/Record. Also erstmal die Edit/Cue/Muting-Funktion gesondert aus dem SM gezogen:  Q118/Q218 legen das Playback-Signal auf Masse die Ansteuerung erfolgt über Q401 in Abhängigkeit zu den Funktionen Stop/Wind und Play/Record d.h. am Collector von Q401 und den Basen von Q118/218 liegen bei Stop/Wind +24 Volt und bei Play/Record 0 Volt. die Basis von Q401 wird über Pin 14 von U3 (EPROM) und einen Teil U12 (SN7406) angesteuert steht der Edit/Cue-Switch auf OFF so sollen entweder +24 Volt oder 0 Volt auf die Basen von Q118/Q218 (funktionsabhängig) kommen. In diesem Fall allerdings +15 Volt kontinuierlich. steht der Edit/Cue-Switch auf ON so kommen 0 Volt an die Basen Q118/119 Das erklärt das Fehlerbild. Der Verdacht viel auf Q401, da hier am Collector kontinuierlich 15 V anlagen, die Basisspannung in Abhängigkeit zur Funktion entweder 0 Volt oder + 0,1 V (steigend auf max. + 5 Volt) beträgt. Das Logic-Board ist ja komplett neu gemacht worden. Hierbei ist Q401 (BC486A) durch einen BC638 ersetzt worden, da das annähernd von den Datenblättern her passte. Da die BC485A (NPN) durch BC337-25 ersetzt wurden und der BC486A (PNP) das Komplementär zum BC485A ist, kurzerhand den BC638 durch einen BC327-25 ersetzt. Maschine eingeschaltet und die Spannungen am Collector Q401 gemessen: - Stop/Wind + 24 Volt - Play/Record 0 Volt Funktionskontrolle gemacht: Edit/Cue-Switch auf OFF ---> Wiedergabe geht !!!! Kleiner Joke am Rande: der BC638 ist heile, es passte nur der hfe-Wert nicht ................. Resumee des Ganzen: HGL (= hausgemachtes Leiden und Datenblätter haben auch nicht immer recht ................) Der Vollständigkeit halber: Power ON/OFF-Muting wird über Q420 gesteuert. Die Ansteuerung hierfür erfolgt über die Shaft-Switche. Wenn ich mich recht entsinne hatte Hamdi da noch ein Problem mit Edit/Cue ........... So, jetzt ist aber endlich Einmessen angesagt. mit besten Grüßen Christian |

||

|

yency02

Schaut ab und zu mal vorbei |

#40

erstellt: 26. Sep 2019, 18:52

|

|

|

Nabend zusammen, nee, hat sich noch nichts getan. Bin noch nicht dazu gekommen Richtung Remscheid zu fahren, da ich die Fahrt noch mit anderen Dingen kombinieren möchte, hat jetzt auch nicht so eine große Prio ... So steht sie erstmal zusammengebaut in der Ecke, irgendwann im Spätherbst wird es schon klappen. VG, Jens |

||

|

wamamebo

Ist häufiger hier |

#41

erstellt: 12. Nov 2019, 17:15

|

|

|

Hallo Jens, Hallo Hamdi, es ist vollbracht ! Meine TD20A SE ist wieder im Gehäuse. Komplett renoviert und frisch eingemessen.     Festgestellte Fehler (und Grund für die Renovierung) waren: - Spulen zu langsam - Playbackmode-Schalter Aussetzer Linker Kanal Was ist draus geworden ? - RIFA-Knallfrosch gegen WIMA X2 getauscht - Motorkondensatoren neu - Buchse Spannungsversorgung auf Standard-Japan-Buchse umgestellt (die SE hat von Haus aus einen rechteckigen Stecker, den man kaum noch kriegt) - Mechanik (insbesondere Bremsen) eingestellt - Logic-Board mehr oder minder neu bestückt (TTL-IC jetzt mit Sockel). Einzigen Bauteile die verblieben sind, sind die Triac's und die Kondensatoren/Transistoren Löschoszillator, sowie die Transistoren MPSU06 (Motorsteuerung Wormgenerator) - zusätzliche Masseleitung 5V-Regler eingezogen - Rectifier- und Playbackboard neu bestückt - Schalter/Potis gereinigt und versiegelt - Audio-Board komplett neu bestückt (Koppelkondensatoren durch WIMA Folie ersetzt, neue Trimmer, neue Transistoren) - Löschoszillatorfrequenz geprüft - komplett neu eingemessen auf LPR35 - Azimuth korrigiert Alles in allem ist nicht mehr viel Original drin, das gute Stück ist eher Neuware .................. Hat sich dieser Aufwand gelohnt ? Eindeutig ja, die Maschine klingt um Längen besser als vorher und ich hoffe, dass da jetzt für die nächsten 10 Jahre Ruhe ist. Insbesondere das Spulen geht jetzt wieder ........................ Das war eine zeitintensive und tlw. nervige Baustelle, weil neben den eigentlichen beiden Fehlern doch noch das ein oder andere dazu kam, aber jetzt ist mein Tandberg-Haufen komplett durchrenoviert (TR2075, TCD330, TD20A SE, P-10 und TT5000 als Dreher). Eigentlich habe ich jetzt drei TD20 übrig .... In dem Sinne noch frohes Schaffen an eueren Projekten. mit besten Grüßen Christian |

||

|

yency02

Schaut ab und zu mal vorbei |

#42

erstellt: 12. Nov 2019, 17:45

|

|

|

Servus Christian, das sieht schon sehr schick aus ... ich persönlich bleibe aber bei Elkos, weil ich soweit wie möglich am Original bleiben möchte, quasi so authentisch wie möglich. Aber schlussendlich ... wie man sich das so vorstellt. Hast du eigentlich auch was am Gehäuse und an der großen Platte mit den Spulen gemacht? Ich hatte bei meiner Schleifspuren durch die Spulen und ein paar Macken im Holzgehäuse. Schleifen, grundieren lackieren, gibt der Sache noch ein gewisses Finish. Hätte auch noch gerne die untere Platte gemacht, aber ein originaler(oder nahezu) Druck ist wohl nicht mehr zu bekommen ... und Rubbelbuchstaben wollte ich dann doch nicht nehmen. Dann erstmal viel Spass mit der 20SE ... und mit der National, die steht ja wohl noch an  VG, Jens |

||

|

wamamebo

Ist häufiger hier |

#43

erstellt: 14. Nov 2019, 18:20

|

|

|

Hallo Jens, bzgl. deiner Frage, ob die Gehäuse auch gemacht wurden - Nein - nur abgestaubt und feucht abgewaschen, weil die SE hat am Gehäuse nur hinten rechts eine kleine Macke und mit den Frontplatten hatte ich bei allen vier Maschinen Glück - keine Kratzer, Schleifspuren etc. Wobei, bei den Gehäusen von dem Tandberg-Haufen bin ich eh noch am überlegen, diese komplett aufzuarbeiten. Allerdings dann in "Vollholz". Entweder Buche oder Kirsche in massiv und nur mit einem farblosen Hartöl als Oberflächenschutz. Hexenwerk ist das auch nicht, nur ich muss meinen Tischler des Vertrauens mal fragen, ob ich an seinen Dickenhobel kann .............. Sollte das so kommen, gehen die alten Gehäuseteile selbstredend gut verpackt auf den Dachboden. Man weiß ja nie. Aber das ist im Moment am "gären". Mal sehen was wird. Wichtig ist das die Maschine wieder tut und das tut sie. Und am Haus sind auch noch ein paar Baustellen, die im Sinne der Regierung erledigt werden müssen ................... Was macht denn deine "Kopf-Baustelle" ? Schon eine Lösung in Sicht ? Und - was macht die ASC ? Nächstes Projekt bevor es an die National RS790 geht ist erstmal ein gesonderter Pre-Amp bzw. Tape-Umschalter, damit TD20, TCD330 und der Marantz DR700 zugleich an den TR2075 kommen. Irgendwie fehlt mir da ein dritter Tape-Eingang (der TR2075 hat zwar ein Tape 3, aber der sitzt mir zu weit hinten. Da hilft er nicht richtig, weil ich dann den Tape-Out vom Tape 3 nicht auf Tape 1 bzw. 2 bekomme und im Prinzip ein Bandgerät immer mitschleifen müßte bzw. das Spielchen Stecker rein, Stecker raus, anderen Stecker rein spielen müßte). Mal in Ruhe drüber nachdenken und dann mal bauen ............... (Obwohl, so eine halbe Lösung habe ich schon, nen alten Dual CV 1150 umstricken ... Aber das ist auch am "gären"). In dem Sinne noch frohes Schaffen mit besten Grüßen Christian |

||

|

yency02

Schaut ab und zu mal vorbei |

#44

erstellt: 14. Nov 2019, 22:36

|

|

|

Nabend Christian ... wow ... da hast du ja noch einiges an elektronischer Herausforderung vor dir. Ich bleibe vorerst bei Bandmaschinen, da kann ich die eine oder andere auch mal im Wohnzimmer platzieren ohne, dass mir meine Frau aufs Dach steigt ;-) ... obwohl eigentlich sehr tolerant. Aber HiFi im Wohnzimmer ist bei mir im Moment 7.1 Dolby Atmos und Dolby Vision, da bleibt für pures 2 Kanal Stereo nur wenig Platz. Höchstens HiRes Audio via Kopfhörer. Die Kopfbaustelle liegt z.Zt. etwas auf Eis ... komme gerade nicht dazu ins Rheinland zu fahren, aber meine große Tochter muss demnächst beruflich nach Köln, vielleicht nutze ich da die Gelegenheit ... Ja, die ASC ... sie entwickelt sich mittlerweile zur Großbaustelle -wenn ich noch bedenke, dass der Vorbesitzer sagte, "alles bestens, höchstens mal einmessen"- so dass ich die Netzteilgruppe umbauen durfte, der Powerschalter brach, wobei dieser noch nicht einmal Netzspannung schaltet und zu guter letzt macht auch noch der Tonmotor fiese Geräusche bei 19cm/s, welche nicht tolerabel sind. Und finde mal so einen Tonmotor, mit Hallgebern etc ... eine echte Rarität. Wenn ich da nichts finde, steht das Ganze, aber ... bin erstmal guten Mutes, habe da schon was in der Pipeline. Man bleibt am Ball ... macht ja auch Spass In diesem Sinne, VG Jens |

||

|

mschneebeck

Schaut ab und zu mal vorbei |

#45

erstellt: 25. Mrz 2020, 13:08

|

|

|

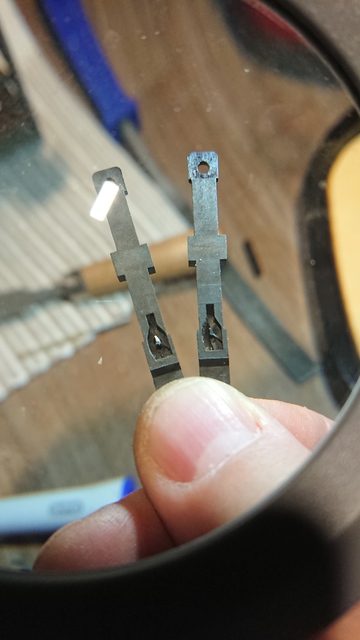

Hallo zusammen, zum einen erstmal Dank an alle Beitragende, habe schon viel aus diesem Thread mitnehmen können! Daher möchte ich zumindest auch einen kleinen Beitrag leisten, der u.a. einigen Besitzern eine Alternative zu einem neuen Netzschalter bietet. Habe letzte Woche ebenfalls eine Tandberg 20A aus einem Nachlass erstanden. Hatte in meiner Jugend eine Philips 4402 von meinem Vater übernommen und war immer beeindruckt von den Klangvorteilen gegenüber Kassettengeräten, den dieses Gerät trotz seines eher simplen Aufbaus bot. Ich kannte die Tandberg (hab allerdings in der Vergangenheit schon zwei alte Receiver von Tandberg bessen, die mir sehr gefielen) nicht, zudem bin ich zwar Analog-Fan, aber was Bandmaschinen angeht, doch eher unerfahren. Nach einer ersten Analyse schien mir dann eine Instandsetzung auch nicht besonders aussichtsreich, es funktionierte eigentlich gar nichts. Wie ich dann im Nachhinein u.A. durch diesen Thread feststellen durfte, waren viele der Probleme aber charakteristisch für diesen Gerätetyp. Dazu zählten: - rechter Wickelteller ließ sich kaum drehen - Netzschalter rastete nicht ein - Funktions-LED leuchteten anfangs nur manchmal, später dann gar nicht mehr - Steuer-Taster klemmten Damit erübrigte sich auch ein weiterer Wiedergabe-Funktionstest, da ein eingelegtes Band auch bei festgeklemmtem Netzschalter nicht zum Abspielen überredet werden konnte. Dann hat mich aber trotzdem interessiert, was über diesen Typ in Fachkreisen so zu lesen war und das hat mich dann schließlich doch dazu bewogen, mir die Maschine genauer anzusehen. Service Manual heruntergeladen und einige Threads gelesen und los gings dann. In Corona-Zeiten hat man ja am Abend viel Zeit für solche Herausforderungen...  Das Wickeltellerproblem war schnell behoben, er war zu weit auf die Achse geschoben, dadurch streifte dieser an der Lichtschranke. Was mich dabei jedoch interessiert ist, wie das überhaupt passieren kann. Der Teller war ausreichend stark angeschraubt, da konnte sich von selbst eigentlich nichts bewegen.  Da alle weiteren Tests dann von einer Funktion des Netzschalters abhängig waren, habe ich mich dann ihm gewidmet. Dazu die obere Platine ausgebaut und die Schalter von der Platine entlötet. Musste ja feststellen, dass teilweise gar nicht so leicht ersichtlich war, wie die Schalter an der Metallleiste befestigt waren, vor allem der für die Spulengröße hat mir doch einige Rätsel aufgegeben... ;-) Habe dann den Netzschalter zerlegt und recht schnell das Problem erkannt: die kleine Plastik-Nase, die den Stift einrasten lässt, war einfach nicht mehr vorhanden. Einen neuen Schalter zu beschaffen schien mir zu mühsam, daher habe ich mir überlegt, wie man dieses Problem, das wahrscheinlich für 90% der Netzschalter-Ausfälle verantwortlich ist, grundsätzlich lösen könnte. Letztendlich blieb als Schlussfolgerung jedoch nur über, dass die Nase irgendwie wiederhergestellt werden muss, und zwar so, dass sie auch möglichst die nächsten 1000 Einschaltvorgänge überlebt. Habe mir dann anhand des noch funktionierenen Speed-Schalters angeschaut, wie diese Nase beschaffen ist und beschlossen, sie aus Metall nachzufertigen. In meinem Fundus an Analog-Bauteilen hatte ich leider nichts auf Anhieb gefunden, was dafür in Frage kam und daher bin dann nach einigen Fehlversuchen mit Blechen und Kupfer-Litzen zur Einsicht gekommen, dass ich die notwendige Form nur durch Herausarbeiten aus einem größeren Metallstück nachbilden konnte. Und alles, was dafür notwendig war, waren ein Nagel (Standard verzinkt, kein Stahl), verschiedene Feinmechaniker-Feilen, eine Arbeitslupe und ein Bohrer mit 1mm Durchmesser. Den Nagel hab ich eingespannt und dann mit einer gröberen Feile die Seiten abgeflacht, so dass in der Draufsicht ein spitzes Dreieck von ca. 2 mm entstanden ist. In der Längsrichtung habe ich dann nach ca. 2mm den Schaft so verjüngt, dass er einen Durchmesser von gut 1 mm hatte, die Gesamtläge darf dabei ca. 4mm nicht überschreiten:  Mit einer feinen Feile habe ich dann alle Übergänge besser herausgearbeitet und vor allem versucht, die Seiten so eben wie möglich zu gestalten. (Erwähnt werden sollte vielleicht noch, dass ich diesen Vorgang vier mal durchführen musste, da mir das Werkstückchen nach dem Abtrennen irgendwann beim Halten mit der Pinzette weggesprungen ist und aufgrund seiner Abmessungen auch nicht mehr wiederzufinden war...  Also sollte man möglichst eine sterile Arbeitsumgebung schaffen, um das Wiederfinden zu erleichtern... ;-) Also sollte man möglichst eine sterile Arbeitsumgebung schaffen, um das Wiederfinden zu erleichtern... ;-)Nachdem ich mit der Form und den Abmessungen zufrieden war, musste das fertige Stückchen nur noch eingesetzt werden. Dazu habe ich mit einem 1mm Bohrer ein kleines durchgehendes Loch genau an der Stelle gebohrt, an der früher mal die Nase gesessen ist. Ich war zunächst davon ausgegangen, dass ich das Stück dann einkleben müsste, das erwies sich aber als gar nicht notwendig. Durch den etwas größeren Schaft und dessen flache Form konnte man das Metallstückchen ganz einfach hineindrücken, der Kunststoff ist "weich" genug, dass die nötige Klemmkraft erreicht wird. Vor allem war es dadurch möglich, die neue Nase evtl. noch etwas nacharbeiten zu können. Das erwies sich aber erstaunlicherweise als unnötig, denn nachdem ich den Schalter provisorisch wieder zusammengebaut hatte, funktionierte er auf Anhieb. Das hat mich dann doch selbst überrascht, aber anscheinend reicht die Genauigkeit, die man mit den vorhandenen Werkzeugen erzielen kann, für die Funktion aus. Weder hakte der Schalter, noch gab es Aussetzer, habe ihn mittlerweile sicher 50x betätigt und er funktioniert immer noch, als wäre er neu. Hier sieht man das eingesetzte Stückchen im Vergleich neben einer intakten Schaltstange:  Mit dem Ergebnis bin ich daher mehr als zufrieden und ich denke, dass es eine valide Alternative zum Einbau eines neuen Schalters darstellt, denn dieser muss ja meistens auch angepasst werden. Zeitaufwand war ca. 45 Minuten, nach dem vierten Versuch sogar weniger als 30min... ;-) Auch für die klemmenden Funktionstasten habe ich eine Lösung gefunden. Die dünnen Federdrähte, die den Tasterdeckel wieder in seine Ausgangsposition drücken sollen, waren bei mehreren Tastern gebrochen. Ich habe dann eine dünne Kugelschreiberfeder hergenommen und mit zwei Zangen soweit auseinander gezogen, dass ich einen wellenförmigen Federdraht erhalten hab. Diesen hab ich dann mit einer Feinmechaniker-Zange so lange zurechtgebogen, dass ich die Form und Abmessungen des Original-Federdrahts nachbilden konnte. Eingesetzt und siehe da, die Taster lassen sich wieder wunderbar bedienen. Zwar ist die notwenige Druckkraft ein wenig stärker als beim Original, das stört aber m.E. nicht, im Gegenteil. Nachdem also alle notwendigen Bauteile für einen weiteren Funktionstest wiederhergestellt waren, konnte ich das Gerät nun endlich in Betrieb nehmen. Nach dem Einschalten leuchteten dann tatsächlich auch die LEDs wieder und sämtliche Laufwerksfunktionen waren auf den ersten Blick in Ordnung. Leider kam jedoch kein Ton aus den Kopfhörern, auch die VU-Meter haben nichts angezeigt. Habe dann alle Kippschalter hin und her bewegt und irgendwann dann ein leichtes Kratzen und einen leisen verzerrten Ton gehört, wenn ich den Stereo/Kanalwahl-Schalter auf und ab bewegt habe. Also die Schalterplatine mit den beiden Potis auch ausgebaut und die Schalter gereinigt. Wie die Taster oben waren auch diese mit einem schwarzen Belag überzogen, der einen elektrischen Kontakt nicht mehr wirklich ermöglichte. Und siehe da, nach dem Reinigen und Zusammenbau war auch der Ton wieder da! :-) Somit ist die Maschine jetzt erst mal grundsätzlich funktionsfähig und ich kann mich an die Feinarbeiten machen. Vielleicht kann mir ja jemand einen Tipp geben, was ich unbedingt noch machen sollte, um Klang und Funktion zu optimieren. Muss aber gleich dazu sagen, dass ich zwar ein kleines Hand-Oszilloskop besitze, mich aber mit der Abstimmung von NF-Kreisen nicht so wirklich auskenne. Mir würden also erstmal Einstellungen genügen, die ich mit einem guten Multimessgerät vornehmen kann, bzw die kein Expertenwissen bzgl. Frequenzen und Signalformen benötigen. :-) Die ganzen Elkos habe ich natürlich schon im Visier. Werde zunächst mal alle größeren davon durchmessen und nach gröberen Abweichungen untersuchen. Auf Anhieb hab ich jedenfalls keinen geplatzten oder ausgelaufenen Elko entdecken können. Aber vielleicht gibt es ja auch hier "übliche Verdächtige", die unbedingt getauscht gehören. Markus |

||

|

wamamebo

Ist häufiger hier |

#46

erstellt: 25. Mrz 2020, 18:26

|

|

|

Hallo Markus, erstmal eine "Verwunderungs-Anerkennung" für die Lösung mit dem Netzschalter und den Funktionstasten !!!!!!!!!! Super Idee !!! Ich werde dann mal alte Kugelschreiber an die Seite legen ............... und ein paar Alu-Streifen, weil ggfs. funktioniert das ja mit 2 mm Alu-Blech ........... Werde ich die Tage mal probieren, einen defekten Netzschalter der TD20A habe ich noch liegen - so was wirft man ja auch nicht weg ........... Bzgl. deiner Frage wie der Wickelteller runterrutscht: - Gerät lag auf den Wickeldornen - oder der rechte Teller hat mal richtig Druck von oben bekommen (Sturz etc.) Die beiden Halteschrauben sind ja gespitzt und bei zuviel Druck können die rutschen ............. Zu deiner weiteren Frage, was noch gemacht werden sollte: a) elektrisch - Ekos im Netzteil, besonders C423 (3300 uF); hier geht auch 4700 uF - Sicherungshalter prüfen !!!! - Elkos generell, weil die Teile sind teilw. nicht mehr koscher (Tandberg hat viel Frako und Röderstein verbaut .....) - Tantalelkos durch Panasonic FC ersetzen - sowie die Folienkondensatoren der Triac-Steuerung C416, C417, 419 ..... (100 nf) und C427 - C430 (220nF) - RIFA-Knallfrosch rechts oben am Netztrafo - die Masseverbindung 5V-Regler und Spannungsregler 5/24 Volt in der Folge ISOLIERT verbauen - ggfs. Trimmer tauschen b) mechanisch - Leerweg Bremsen prüfen - Bandlauf (Höhe !!!!) Dann sollte die Maschine eigentlich wieder für die nächsten Jahre TÜV haben (zumindest meiner persönlichen Erfahrung nach ..... Letztlich entscheiden wieviel Aufwand betrieben werden soll muss jeder für sich selbst entscheiden .....). Zum Einmessen: NF-Millivoltmeter (ggfs. Multimeter mit True-RMS bis min. 15 khz) und Signalgenerator (1 kHz/10kHz) sowie Oszilloskop (Einkanal reicht, nur umstecken Links/Rechts dann nicht vergessen ..........) und leeres, unbespieltes Bandmaterial (wenn es geht Neuware ...) Ich hoffe, damit geholfen zu haben. In dem Sinne und nochmals Respekt und Anerkennung für die "Netzschalterlösung" ......... mit besten Grüßen Christian |

||

|

mschneebeck

Schaut ab und zu mal vorbei |

#47

erstellt: 29. Mrz 2020, 12:40

|

|

|

Hallo Christian, vielen Dank für die Tipps!  Werde mich da der Reihe nach mal dran machen, denke, die Tandberg ist diesen Aufwand wohl wert... Hab jetzt schon vier Bänder gehört und grundsätzlich klingt sie mal ganz gut, hab noch ein B77 hier stehen, aus dem gleichen Nachlass, die sind mal zumindest auf einen gleichen Niveau... an die hab ich mich aber noch nicht ran getraut. Da funktioniert jedoch so weit ich sehen kann auch alles, also von außen betrachtet... Werde mich da der Reihe nach mal dran machen, denke, die Tandberg ist diesen Aufwand wohl wert... Hab jetzt schon vier Bänder gehört und grundsätzlich klingt sie mal ganz gut, hab noch ein B77 hier stehen, aus dem gleichen Nachlass, die sind mal zumindest auf einen gleichen Niveau... an die hab ich mich aber noch nicht ran getraut. Da funktioniert jedoch so weit ich sehen kann auch alles, also von außen betrachtet...Signalgenerator hab ich leider keinen, muss mal sehen, wie ich da ran komme... Aber mit den Bauteilen hab ich ja erst mal genug zu tun... ;-) Ich berichte dann ggfs mal wieder... Viele Grüße, Markus |

||

|

mschneebeck

Schaut ab und zu mal vorbei |

#48

erstellt: 07. Mai 2020, 23:41

|

|

|